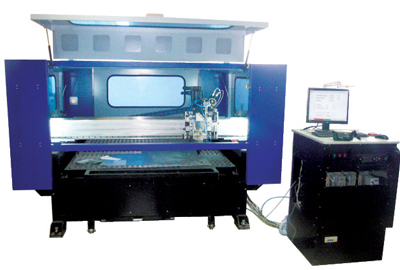

Анализ парка лазерного оборудования, технологических возможностей различных типов лазерных источников позволил определить конфигурацию установки. Она состоит из твердотельного импульсного лазерного излучателя с ламповой накачкой с длиной волны 1.064 мкм, мощностью 150 Вт производства фирмы Lasag AG KLS 246102 (Швейцария) и координатного стола портального типа с рабочим полем обработки 1500х1500 мм, оснащенного системой Zслежения производства ЗАО «ТехноЛазер» (Шатура, Россия). Выбор импульсного твердотельного лазера был обусловлен диапазоном задач, поставленных генеральным заказчиком. Неплохие результаты в перспективе можно получить также на волоконных лазерах. Определяющим при выборе стал тот факт, что фирмой Lasag AG наработан больший технологический опыт резки подобных металлов (например, этот лазер используется в частности в производстве ручных часов Swacth Group для изготовления более 50% деталей хронометров методом лазерной прецизионной резки).

При отработке режимов резки материалов твердотельным лазером необходимо учитывать как комплекс технологических параметров лазера, так и теплофизических и оптических свойств листового металла. Решение задачи высококачественной резки лежит в плоскости использования и оптимизации всех технологических параметров лазерного излучателя.

Описать воздействие всех параметров на качество реза очень непросто, поэтому все параметры делятся на основные и вспомогательные. Основные – это те, что определяют взаимодействие излучения с материалом обработки и определяются возможностями лазерного источника и фокусирующей системы и теплофизическими параметрами самого металла. Такими как поглощательная способность материала к данной длине волны лазера, температурой плавления и испарения металла, его температуро и теплопроводностью. Вспомогательные – это те параметры, что позволяют оптимизировать процесс резки с точки зрения повышения качества резки и получения нужной производительности установки.

- Энергия импульсов (чаще рассматривается как средняя мощность излучения вне зависимости от длительности импульсов) зависит от параметров излучения, которые определяются размерами активного элемента (в данном случае это YAG: Nd), конфигурацией резонатора, мощностью лампы накачки, техническими возможностями источника питания.

- Длительность импульсов определяется возможностями накопителя источника питания и лампы накачки. В данном случае выбор длительности импульсов зависит от толщины листового материала при равной средней мощности излучения чем толще лист, тем больше длительность.

- Изменение формы импульса – это оригинальная опция лазерного источника KLS 246. Источник позволяет программно менять форму импульса по 600 точкам характеристики, в основном это широко используется для технологической операции лазерной сварки металлов (лазер позволяет перенастроить его для этого процесса), а для резки металлов изменение формы импульса применяется очень редко.

- Частота следования импульсов в представляемой установке определяется кривой зависимости энергии (или средней мощности) излучения от частоты при постоянной длительности. Выбирается по максимальной энергии в оптимальной точке характеристики. Особенно это заметно в случае неустойчивого резонатора. Излучатель позволяет оперативно менять базу резонатора в достаточно широких пределах, использовать как плоские, так и сферические зеркала, что и обуславливает в характеристике наличие энергетического оптимума.

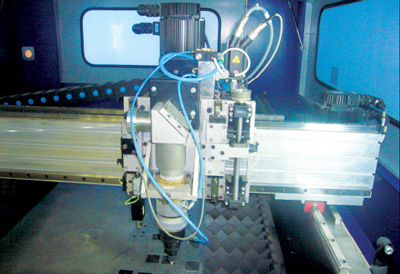

- Диаметр пятна сфокусированного излучении, фокусное расстояние фокусирующего объектива, кратность телескопа позволяют получить необходимый диаметр пятна луча лазера, являются параметрами фокусирующей системы и определяются как толщиной обрабатываемого металла так и требованиями к получению необходимой плотности мощности. Например, нецелесообразно использовать для резки листа металла толщиной около 2 мм луч лазера с диаметром порядка 4050 мкм изза опасности заплавления краев реза при большой вкладываемой мощности.

- Выбор газа для поддува места обработки определяется маркой металла, требованиями производительности техпроцесса резки. Изза простоты и минимальных затрат чаще всего используется сжатый воздух с давлением до 10 атм. Иногда при необходимости (при возможности такого увеличения) давление может подниматься до 20 атм. Для резки нержавеющих и других сталей часто используется поддув кислородом, что позволяет значительно поднять скорость резки.

- Диаметр сопла и зазор между соплом и обрабатываемой поверхностью металла меняются в зависимости от толщины металла и служат как инструмент техпроцесса для минимизации выплесков, грата и шероховатости на краях реза.

- Скорость резки металла зависит в основном от вкладываемой энергии излучения и частоты следования импульсов. Соответственно при уменьшении рабочей частоты скорость снижается, так как частота (как сказано выше) определяется оптимумом энергетической характеристики.

- Система Z – слежения стандартная и позволяет поддерживать зазор между соплом и поверхностью в пределах +/ 100 мкм, что является достаточным для резки.

- Программное изменение скорости резки – опциональная возможность уравнивания линейной скорости перемещения луча лазера с угловой при прохождении сложных криволинейных траекторий.

- Использование возможностей лазерного источника для «Рампинга» импульсов (Ramping) – плавное управляемое повышение энергии импульсов до требуемого уровня на начальном этапе резки с целью оптимизации выплесков и образования грата. Ramping закладывется в программу обработки как числом импульсов, так и временем выхода на режим. Чаще это несколько миллисекунд.

Конструктивно установку выполнили по портальной схеме с внешним корпусом, перекрывающим несанкционированный доступ в зону обработки в процессе резки, оборудовали механизмом сбора деталей на выкатываемой платформе, системами вытяжки как с верхней части листа, так и с обратной. Это обеспечивает удаление продуктов горения и уменьшает опасность загрязнение оптики транслирующей лазерное излучение. Для этой цели специальная система отводит часть сжатого воздуха на обдув зеркал и линз фокусирующей системы, что исключает их загрязнение и преждевременный выход из строя, так как компрессор оборудован высококачественными системами многоуровневой системой очистки и осушки сжатого воздуха.

Компьютерная система отслеживания за работой лазера находится в постоянном тестировании. Система датчиков определяет температуру охлаждающей жидкости как первого, так и второго контура охлаждения (первый контур охлаждения – это чиллер с процессорным управлением поддержания температуры охлаждающей воды с точностью до одного градуса), температуры внутри квантрона, самого излучателя и температуры в помещении. Любые отклонения от правильной работы лазера индицируются на экране компьютера. Они могут быть разделены на фатальные (требуют немедленного прекращения техпроцесса во избежание выхода лазера из строя, при этом автоматика сама плавно отключает лазер) и на предупреждающие (сигнализируют какие параметры на данный момент выходят за рамки допустимого и требуют их возвращения в оптимальный диапазон).

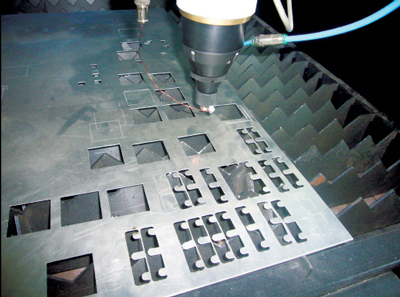

Полученные результаты резки разнородных металлов с диапазоном толщин от 100 мкм до 2 мм позволяют говорить о правильном подходе к конструированию и комплектованию установки, а тщательность проработки технологического процесса резки – основа качества изготавливаемых деталей.

Александр Конюшин

НПФ «ПриборТ», Россия

Виталий Маняк

Lasag AG, Швейцария

"