Металлообработка развивается по инновационному пути, предлагая все более совершенные методы формообразования машиностроительных деталей. Эта интегрированная технология зависит от большого числа производственных факторов и технологических компонентов, взаимосвязанных в обрабатывающей системе. Для перевооружения производства важно знать закономерности формирования этих компонентов. В основе искомой эффективности производства лежит, в первую очередь, выбор оборудования и инструментообеспечения.

В инженерной практике применяют два подхода при выборе средств оснащения для обработки высокотехнологичных сложнопрофильных деталей.

Первый подход (назовем его «станочным») предполагает первоначальное вложение значительных средств в «суперстанок», который должен обладать универсальными возможностями для гибкой автоматизации и развитой кинематикой с большим числом управляемых координат. Такие многоцелевые станки оснащаются разнообразным, но простым по форме, лезвийным режущим инструментом, что оправдывается экономически в течение жизненного цикла. По этому пути традиционно развивалась зарубежная металлообработка, отдавая приоритет сложному прецизионному оборудованию.

Второй подход (назовем его «инструментальным») основан на наиболее полном использовании в металлообрабатывающей системе возможностей режущего инструмента. Здесь станку отводится менее значимая роль, часто с примитивной кинематикой, например, протяжные станки. При этом инструмент является сложным по форме режущей поверхности, обеспечивая профильное формообразование. По этому пути традиционно развивалась советская технологическая школа ХХ, отчасти в связи с приоритетом крупносерийного промышленного производства. В качестве примеров такой «инструментальноориентированной» технологии приведем строгание, фасонную обработку, протягивание, профильное шлифование. Такой вариант металлообработки более эффективен, так как основан на рассредоточении функций и затрат в системе «станокинструмент» за счет гармонизации баланса сложностей и затрат на взаимодействующие компоненты в обрабатывающей системе.

В современных условиях обозначенные тенденции развития отрасли также просматриваются, но на новом витке технического прогресса. Это выражено в многокоординатных и многоповерхностных формообразующих системах. Исследуем характеристики этих сложных систем и их взаимосвязи, определяющие выбор метода металлообработки с позиций эффективности применения.

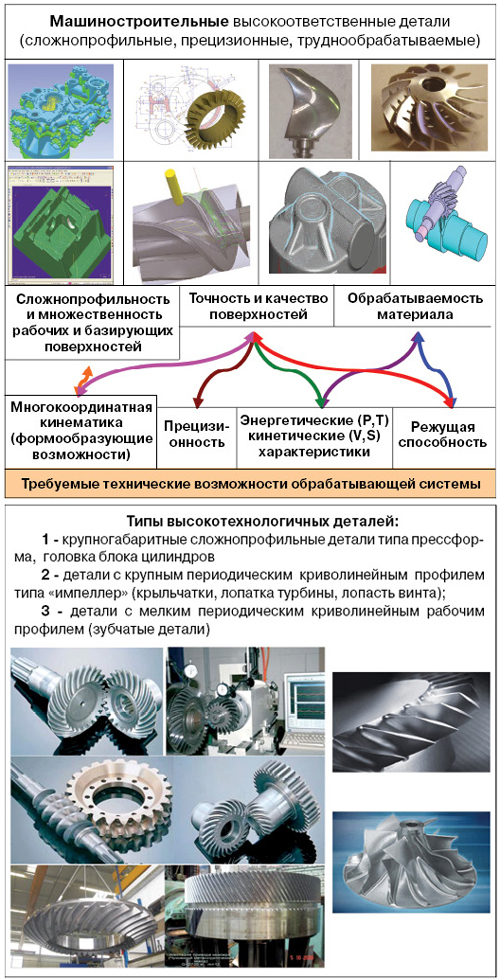

Рис. 1 Взаимосвязь свойств высокотехнологичных деталей с возможностями обрабатывающих систем

Исходными (шаг 1) для идентификации характеристик и возможностей системы «станокинструмент» являются свойства обрабатываемых деталей, определяющие выбор способа обработки и типа станка (рис.1, 2):

- физикомеханические свойства материала определяют выбор способа его удаления (резанием или электрофизически) и вида инструмента (абразивныйлезвийный);

- сложнопрофильность поверхностей, от которой зависит выбор метода формообразования (обкаткопированиеогибание), учет размеров и формы инструментальной поверхности;

- требования к точности и качеству поверхностных слоев;

- доступность зоны обработки влияет на степень подвижности инструмента и заготовки, длину ходов при резании;

- необходимость комплексной обработки всех поверхностей детали с одного установа или на одном рабочем месте определяет кинематику, компоновку станка и уровень автоматизации станка, оснащение его многофункциональными приспособлениями и степень мониторинга.

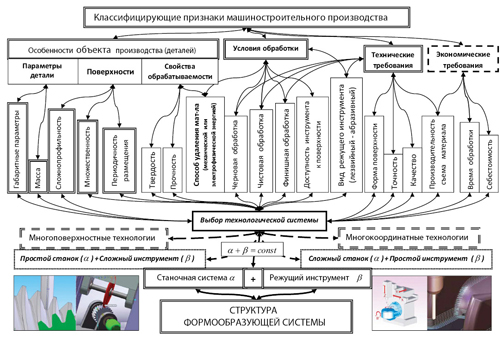

Рис. 2 Взаимосвязь производственных факторов, определяющие закономерности структурного синтеза формообразующих систем

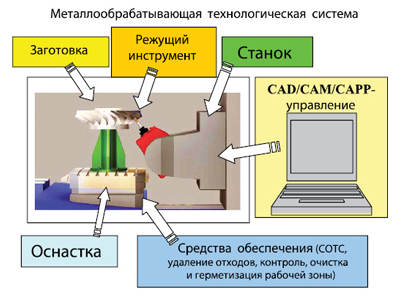

Вторым шагом в данной методологии является синтез структуры синтезируемой системы формообразования. Механообработка не может быть реализована только с помощью одного станка – для этого необходимо системное взаимодействие не менее 5ти компонентов (рис. 3).

Рис. 3 Системное взаимодействие компонентов металлообрабатывающего комплекса

Главными компонентами формообразующей системы, определяющей ее гомеостазис, сложность и стоимость, являются станок и инструмент. Станок в системе выполняет множество функций, главными из которых являются кинематическая, ориентирующая, и управления, а также способность противостоять возмущениям через энергетические и упругие характеристики. При этом возможности инструмента проявляются только через взаимодействие «станокинструмент». Потенциал и ресурс последних в системе часто используется неэффективно, поэтому технологические комплексы необходимо обоснованно компоновать в обрабатывающую систему.

Гармонизация возможностей и эффективности использования вложенных ресурсов на станок и инструментообеспечение под разные производственные условия является сложной инженерной проблемой. Это связано с тем, что длительность жизненного цикла этих компонентов различна, а их свойства разнородны, так как выполняют в технологической системе принципиально разные функциональные задачи (табл. 1).

Таблица 1

компонента

Пассивная

Полуфабрикат (прообраз готового изделия), заданный входными ограничениями техпроцессом

жизненным циклом

Активная

Создается на принципах синергетики, мехатроники и модульности

Активная

Выбирается из множества возможных альтернатив

Пассивная

Выбирается из множества возможных альтернатив

С позиций обеспечения качества наиболее слабым компонентом является режущий инструмент, а самым неэффективным звеном – станочная система, интегрирующая в себе значительное число функций, техническая реализация которых крайне затратна в силу их сложности. Формирование оптимальной структуры системы «станокинструмент» должно осуществляться путем максимального рассредоточения функций между всеми ее компонентами и с минимальной стоимостью за жизненный цикл.

Закономерности структурного синтеза обрабатывающих систем базируются на основном законе систем: ? + ? = const, где:???– сложность кинематики станочной системы; ??– сложность топологии режущей поверхности инструмента [1, 2] (рис. 4). Сложность станочной кинематики по числу управляемых координат определяется сочетанием сложностей формообразующей системы «режущий инструментстанок» по принципу «чем сложнее форма режущей поверхности используемого инструмента – тем кинематически проще станок, и наоборот».

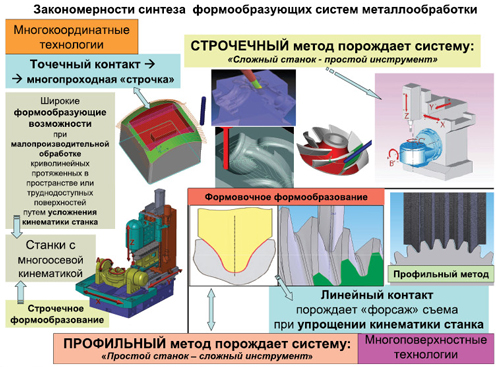

Рис. 4 Закономерности синтеза формообразующих систем

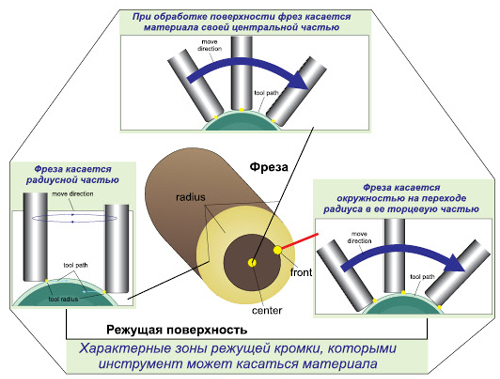

Шаг 3 предполагает выбор способа формообразования, вытекающий из анализа условий контактного взаимодействия в зоне резания, который сводится к двум видам касания: точечному и линейному.

По этому признаку применяемые технологии механообработки можно разделить на:

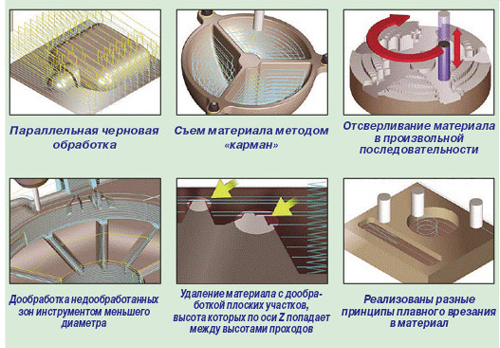

- многокоординатные – строчечная обработка при точечном касании инструмента (рис. 5, 6);

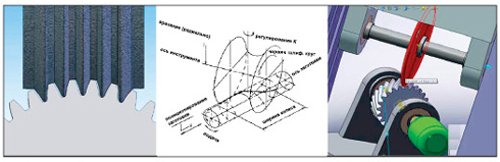

- многоповерхностные – профильная обработка при линейном касании инструмента (рис. 8).

Строчечный способ требует многоосевой формообразующей кинематики станка и использования простой формы инструмента, тогда как профильный способ основан на применении более сложной формы инструментальной режущей поверхности, позволяющей упростить кинематику станка по числу одновременно управляемых координат. При этом второй способ более производителен и точен, а первый инвариантен виду применяемого инструмента, обеспечивая обработку труднодоступных и микроповерхностей. В обоих случаях необходимо компьютерное управление процессом резания изза сложности контактного взаимодействия инструмента с заготовкой.

Таким образом тенденции, обозначенные в начале статьи, находят свое подтверждение и могут интерпретироваться как закономерность, проявляющаяся на более высоком витке развития металлообработки. В пользу такой дифференциации обрабатывающей технологии свидетельствует и иные сопутствующие факторы.

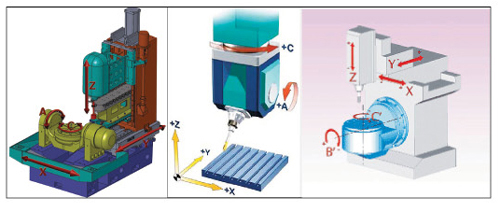

Основным преимуществом многокоординатных (или многоосевых) систем является комплексная обработка сложнопрофильной детали на одном рабочем месте за счет повышенных формообразующих возможностей станка, задаваемых большим числом одновременно управляемых приводов и подвижных стыков. При этом низкая точность строчечной обработки многокоординатной системой обусловлена асимметричностью точечного контакта инструмента при резании (его изгибной деформацией), а также трудностью геометрической юстировки кинематических пар станка изза их большого числа. При всех достоинствах многокоординатной обработки целесообразность ее применения вместо традиционной 3координатной требует специального технологического обоснования. Последняя обладает большой жесткостью, ее применение для съема значительных припусков является предпочтительным как по времени, так и по точности обработки.

Стоимость многоосевых станков выше в несколько раз, а их функциональная надежность и точность ниже. Поэтому предпочтительнее упрощать станочную систему, повышая тем самым ее точность. Формообразующие возможности при этом сохраняются за счет усложнения формы режущей поверхности инструмента. Последнее легко реализуется на профильных станках, использующих абразивный инструмент, который хорошо правится и трансформирует форму инструментальной поверхности. Такую многоповерхностную технологию металлообработки можно считать более эффективной и прогрессивной за счет комплексного удовлетворения точности и производительности. Термин «многоповерхностный» подчеркивает значительную протяженность зоны сопряжения фасонного инструмента с криволинейной обрабатываемой поверхностью в сравнении со строчечным формообразованием инструментом с точечным контактом при резании.

Таким образом существует конкурентность (вариативность выбора) многоповерхностных и многокоординатных методов формообразования и соответствующих им технических средств, что существенно влияет на эффективность металлообрабатывающего производства. Это позволяет формировать парк станков предприятий на перспективу с учетом инновационного развития экономики страны. Рассмотренные системы не являются пока строго альтернативными – у них имеются свои особые ниши металлообработки в высокотехнологичном машиностроении и «конфликтных» для инженера технолога областей их применения не так много. Это связано с недостаточным развитием теории металлообработки и интеллектуальных средств управления формообразованием.

Отечественное машиностроение имеет несколько проектов инновационного станочного оборудования, реализующих многокоординатную и многоповерхностную (профильную) технологии формообразования. Производство многоосевых станков освоено несколькими авторитетными российскими предприятиями (рис. 7):

1 – ОАО Ивановский завод тяжелого станкостроения (мод. ИС800ГЛОБУС).

2 Савеловский машиностроительный завод (мод. МА655ВС1, САМ5850С).

3 Стерлитамакский станкозавод (мод.500VS, 500НS).

4 НИАТ (мод. МС300).

Рис. 5 Виды точечного взаимодействия лезвийного инструмента (твердосплавной фасонной фрезы) с обрабатываемой поверхностью

Рис. 6 Примеры строчечного формообразования лезвийным инструментом (фрезы, сверла, резцы) при многоосевой обработке

Рис. 7 Компоновочные варианты многокоординатных станков

Рис. 8 Многоповерхностные (профильные) способы формообразования

Профильные станки сейчас используются серийно, в основном, в зубообработке. В России имеется единственная разработка такого инновационного станка ООО «Самоточка» (гамма мод. СК800…1800) для зубошлифования профильным кругом прецизионных зубчатых деталей (колес, червяков и т.п.) с винтовыми и прямыми зубьями в любом диапазоне форм, размеров и точности. Отметим большую наукоемкость данной инновационной техники, создать которую без взаимодействия передовой науки и промышленности невозможно [2]. Развитие новых информационных технологий, мехатронизация станочной кинематики и повышение надежности комплектующей базы станков и систем их управления в последние десятилетия позволили создать столь сложные и прецизионные формообразующие машины. Эти станки являются мехатронными и управляются только с помощью специального высокоуровневого программного обеспечения системы управления станком на основе предварительной подготовки программ ЧПУ в CAMсреде.

Теперь дело за дальнейшим развитием инноваций в металлообработке, способствующих сближению этих альтернативных технологий, использованию их преимуществ в обрабатывающей системе одного интегрального типа. Это полностью соответствует тенденциям ресурсосбережения и эффективности при модернизации машиностроения страны. Поставленные цели могут быть достигнуты за счет минимизации типажа станков и номенклатуры инструмента, в основе которой лежат описанные закономерности. Понимание вышеизложенных тенденций и альтернатив в металлообработке позволит технологам более эффективно организовывать обрабатывающее производство предприятий при изготовлении сложнопрофильных высокотехнологичных деталей за счет формирования сбалансированного парка станочного оборудования и системы его инструментообеспечения.

Д.т.н. В.М. Макаров

ООО «Самоточка» МГТУ «Станкин»

?

Литература:

1. Системный анализ и принятие решений: Словарьсправочник. Под ред. В.Н. Волковой, В.Н. Козлова. М., Высшая школа, 2004 616 с.

2. Макаров В.М. Обеспечение точности профильного шлифования винтовых зубьев крупномодульных цилиндрических колес на основе имитационного моделирования. Дисс… д.т.н., Саратов, 2010.

ООО «Самоточка» специализируется на техническом оснащении и инженерном сопровождении зубообрабатывающих технологий и процессов в высокотехнологичном машиностроении.

Созданные ООО «Самоточка» инновационные зубошлифовальные станки для шлифования прямых и винтовых зубьев колес профильным методом конкурентоспособны по достигаемым выходным показателям точности зубчатых колес (3…5 степеней DIN 132895), но вдвое дешевле зарубежных аналогов. Производительность профильных станков в несколько раз выше обкатных с единичным делением; они работают на отечественных компонентах (абразивных инструментах, оснастке и расходных материалах), применяя наукоемкую технологию скоростного многопроходного шлифования, разработанную отечественными инженерами и учеными. Это позволяет изготавливать многопрофильные детали типа «зубчатое колесо», «червяк» с винтовыми и криволинейными поверхностями любой сложности и точности.

Их налаженное серийное производство устраняет импортозависимость российского машиностроения в области прецизионной зубообработки. Это позволило внедрить наукоемкую технологию профильного зубошлифования в отечественное машиностроение. Так, на предприятия ЗАО «Трансмашхолдинг» (ОАО«Пензадизельмаш», ЗАО«Метровагонмаш» и др.) поставлено несколько образцов мод. СК800 и мод. 5А868СФ3.

Тел.: (495) 988 83 04

email: samotochka@mail.ru

http://www.samotochka.ru

"