Наукоемкость обуславливает применение в космонавтике и авиастроении новых прогрессивных технологий, материалов с улучшенными свойствами. Найденные решения, как правило, затем широко используются во всех отраслях промышленности. С другой стороны, предприятияпроизводители летательных и космических аппаратов испытывают высокую конкуренцию, что заставляет их при проектировании изделий искать новые решения и технологии.

Минимизация расходов и сокращение сроков ввода в эксплуатацию объектов и изделий стимулируют заказчиков к передаче нехарактерных для предприятий функций на аутсорсинг. Такой подход привел к появлению на рынке комплексных поставок, т.е. сделок, в которых заказчик получает готовую к эксплуатации систему, а не комплект разных устройств, требующих монтажа, а в случае технического перевооружения не просто оборудование или инструмент, а готовую технологию изготовления конкретных деталей. Реализацию такого подхода позволяет осуществить инжиниринговая подготовка. Решение инжиниринговых задач в области создания технологий возможно только при тесном сотрудничестве различных предприятий: поставщиков инструмента, оборудования, программного обеспечения. Как правило, в этом случае представителям всех предприятий приходится решать нестандартные задачи, находить индивидуальные решения. Таким образом инжиниринг позволяет работать на рынке нестандартных решений и производить уникальную, единичную продукцию. Именно такие решения и требуются сегодня на рынке, о чем свидетельствует рост количества заказов на специальную продукцию после финансового дефицита 2008 г., а также общий тренд на создание продукции по специальным требованиям заказчика, что обуславливается общим увеличением требований потребителей к продукции.

Развитие средств коммуникации, повышение эффективности деятельности с одной стороны и улучшение методов учета и планирования, повышение гибкости производства с другой создают возможности перехода к единичному производству на основе позаказных методов планирования и учета. Сегодня даже традиционные производители серийной продукции – автомобилестроители – предлагают множество исполнений и моделей техники на заказ, например если рассмотреть все опции, предлагаемые компанией Форд на свои автомобили, то количество исполнений превысит 1 млрд вариантов. После финансового провала 2008 года доля специальных исполнений в некоторых отраслях выросла на 10%. В основе такой организации производства лежат инженерные решения, индивидуальные для каждого случая, на основе стандартных исполнений. Одним из ярких примеров инжиниринговой деятельности является разработка технологии изготовления деталей марсохода «Любопытство», сведения о которой приведены ниже.

Научная лаборатория, специализирующаяся на изучении Марса (MSL), участвует в проекте NASA по созданию вездехода Сuriosity («Любопытство»), запланированного к запуску в 2011 году. Он призван определить обитаемость Марса и проанализировать образцы почвы и породу, высверленную из скал. Вездеход будет весить более 4540 кг, в пять раз больше существующих вездеходов, и нести в десять раз больше (по массе) научного инструмента, чем вездеходы Spirit («Дух») и Opportunity («Возможность»). Как итог, мощность тяговой системы и вращающий момент будут выше и колеса блока значительно больше, чем в предыдущих конструкциях. Инженеры NASA верят, что эта конструкция позволит преодолеть проблемы Spirit, который увяз в песчаном грунте. Эта машина работает не на солнечных батареях, как предыдущие марсоходы, а использует в качестве источника энергии устройства на радиоактивных изотопах. Каждое колесо имеет свой двигатель, а у угловых колес добавлены еще двигатели для поворотов.

Компания Andrew Tool & Machining, ориентируется на позаказные методы планирования и учета. Эта компания согласилась разместить заказ на изготовление комплектующих марсохода, несмотря на безуспешные попытки других производителей, приведшие к серьезному отставанию от графика работ.

Хотя термин “бутик” не часто используется как характеристика производства, – это лучший способ обозначить нацеленность этой компании на производство продукции в сочетании с индивидуальным удовлетворении запросов потребителей. Небольшой размер Andrew Tool (28 сотрудников) не мешает ей проводить гибкую политику, своевременно реагировать на изменения рынка и в то же время осваивать новые технологии и методы. Специализацией компании являются точные детали для медицинской и аэрокосмической отрасли.

После анализа конструкторской документации для проверки методов формообразования были обработаны несколько пробных заготовок. Камнем преткновения стал материал: все компоненты привода были из титана. Характеристики материала в совокупности с необходимостью сверхжестких допусков создали определенные трудности, кроме того, возник еще ряд препятствий.

Одним из них было отсутствие сертификации по AS0100C. Этот сертификат является специфичным для аэрокосмической и оборонной промышленности. Другая трудность состояла в том, что компания не являлась лидером в пятикоординатной обработке, хотя недавно приобрели обрабатывающий центр компании Hermle Machine (Франклин, Висконсин). А большинство деталей, и в частности трансмиссию привода, было бы наиболее эффективно производить на новых станках. Andrew Tool имел большой успех в части первоочередной задачи проекта, а именно, в изготовлении деталей с жесткими допусками. Но все усложнялось по мере того, как заказчик выдвигал все больше и больше исследовательских, конструкторских задач и требований к качеству деталей.

Сертификационное препятствие было преодолено с помощью подрядчиков – они, рискуя лицензией, сертифицировали компанию Andrew Tool&Mashining при условии, что последняя к осени 2010 года будет полностью соответствовать требованиям стандарта и сертифицируется по AS9100 и ISO13485:2003.

Дистрибьютор Hermle в Миннесоте, фирма Productivity Inc. (Миннеаполис); CNC Software (Толланд, Коннектикут), производитель MasterCam и поставщик MasterCam в этом регионе, Prototek Engineering (Часка, Миннесота) помогли группе улучшить навыки по 5ти координатной обработке. Дилеры обеспечили начальное обучение данной технологии и программированию.

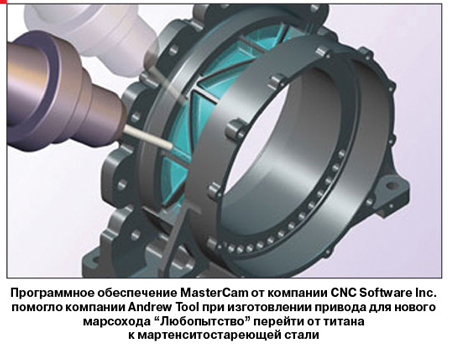

Обработка титана стала наиболее сложным этапом работы. В действительности начальный запуск деталей дал сбой не по вине производителя, но изза неправильного применения материала. Привод просто работал неправильно и сломался после окончательной сборки и испытаний в лаборатории по реактивным двигателям (JPL) NASA (Пасадена, Калифорния). После великого смятения JPL была вынуждена отказаться от преимущества титана в части массосбережения и выбрать проверенный материал для космических летательных аппаратов – VascoMax C300 18% никель мартенситостареющая сталь фирмы Allvac, Allegheny Technologies Co. И это несмотря на штраф за отсрочку отгрузки.

В декабре 2008 года NASA объявило, что запуск, должно быть, задержится на 2 года изза технических проблем с приводами (двигатели и трансмиссии), которые управляют всем, что движется в вездеходе, включая колеса и роботизированные манипуляторы. “Они абсолютно важны для успеха миссии, – заявил директор Программы по Исследованию Марса NASA Дуг МакКьюстон на брифинге 2008 г. – Без них мы получим тонну хлама на поверхности Марса”.

Программисты станков с ЧПУ в компании Andrew Tool считают, что процесс перехода от титана на VascoMax мог быть легким, если бы не корректировка управляющих программ. “Нам надо было изменить все наши программы, дабы учесть температурное расширение, которое имеет место при тепловом воздействии, – говорят они. – Подачу, скорость и множество инструментов также нужно было заменить изза изменения материала. В дополнение, VascoMax во время обработки имеет сильную тенденцию к ползучести и деформациям, определяя тем самым требования по пошаговой обработке, минимизирующей возникновение напряжений. Разработчик программного обеспечения MasterCam помог упростить процесс перехода”.

В результате проект Andre Tool по созданию всех компонентов привода сначала из титана, а затем из VascoMax стал более сжатым, требующим жесткого расписания.

Кроме того, для реализации проекта необходимы очень глубокие пазы (с соотношением глубины к ширине почти 20 к 1) и малым радиусом вместе с очень высокими допусками, многие из которых привязаны к различному диаметру рабочих органов трансмиссии. Важным для успеха проекта было сотрудничество с компанией Forest City Gear (Роско, Иллинойс). Допуск на диаметр был 0,0002” (0,05 мм) и документация для контроля геометрии предполагали допуск в 0,00008” (0,002 мм) и контроль размеров – 0,0001” (0,0025 мм), даже для относительно больших ( 5” или 127 мм) размеров. Добавились дополнительные проблемы с изготовлением глубоких пазов с помощью инструмента небольшого диаметра.

“Если бы у нас не было возможности 5тикоординатной обработки и специальных возможностей от MasterCam по прорезанию пазов, мы бы в действительности не смогли изготовить детали”, – заявили специалисты. Программное обеспечение дает весьма полезную возможность выбора изготовления пазов. Например, некоторые части марсохода имели ребра высотой 1,25” (31,75 мм) с радиусом закругления 0,065” (1,65 мм), который проходит по окружности в 3600. Для выполнения этой операции была использована опция Advanced Multiaxis. Вопервых, запрограммирована обработка типового паза, а затем конвертирована в 5тикоординатную обработку фрезой. Это дало возможность использовать самый короткий инструмент и в то же время увеличить поверхность обработки инструментом, что было бы невозможно без этой опции.

Выбор инструмента был другой важной проблемой при обработке деталей. Поиск инструмента, который смог бы делать глубокие и длинные пазы в титане проходил путем проб и ошибок, но когда проект переключился на VascoMax, это стало почти забавным. Вот как прокомментировал ситуацию специалист инструментальщик: “Поставщики инструмента сказали мне по телефону ‘Что!?’. В конечном счете мы провели систематизацию всех типов, размеров, материалов, покрытий, углов наклона, результат которой мы держим под рукой. R&D по инструменту заполнили несколько тетрадей”.

В дополнение к проблемам по обработке, процесс изготовления был более чем громоздким. Контроль размеров элементов для достижения допусков после обработки в 0,0005” (0,013 мм) – без дополнительной термообработки, которой традиционно требует используемый материал – предполагает измерения и корректировку траекторий и инструмента во время обработки. Элементы с допуском более чем 0,0005” были подвергнуты не только термической, но и финишной обработке. Как и большинство материалов, подлежащих термической обработке, VascoMax в процессе обработки изменяет размеры. К счастью, это изменение минимально и предсказуемо. Для каждой детали специалистами компании были созданы чертежи, предшествующие термообработке, которые стали основой проекта. Иными словами, “планируй свою работу и выполняй свой план”.

Залог успеха предприятия в этом проекте заключался в комплексном использовании трех видов обработки: многокоординатного фрезерования, шлифования и электроэрозионной обработки. Другие компании потерпели фиаско изза попыток ограничиться только одним или двумя видами. Таким образом, эта история не столько про техническую компетентность, сколько про грамотное использование отдельных видов обработки, а также организацию взаимодействия между поставщиками инструмента, технологами, программистами и операторами.

К.Л. РазумовРаздолов

ООО «Русэлпром»

email: rrkl@ruselprom.ru

"