Несмотря на имеющиеся разъяснения известных положений по управлению качеством, валидация не имеет пока однозначного толкования в существующих стандартах и нормативах промышленности РФ, по-разному интерпретируется в отраслевых приложениях и не является устоявшимся практическим регламентом на отечественных предприятиях. Требуют прояснения такие вопросы: — Когда и зачем валидировать процессы производства продукции и саму продукцию? — Как взаимосвязаны валидационно зависимые бизнес-процессы в жизненном цикле изделий и каковы они?

Подтверждение соответствия высокотехнологичной, в т. ч. оборонной, продукции требованиям для конкретного применения осуществляется проведением приемочных испытаний опытных образцов, а также квалификационных и периодических испытаний изделий серийного производства (ГОСТ РВ 15.002–2003). При этом валидация позволяет подтверждать на приемо-сдаточных этапах соответствие поставленной продукции контрактным требованиям заказчика в рамках гособоронзаказа (ГОЗ), условиям и ограничениям среды будущей эксплуатации. Любые проявления несоответствий уже поставленных изделий устраняются за счет поставщика, поэтому введение изменений в конструкцию после изготовления техники обходятся дорого.

Важнейшее требование стандарта ISO 9001:2008 о том, что валидация должна проводиться заблаговременно, еще до применения изделий, вынуждает развивать наукоемкие методы «прогностической» валидации с самых ранних стадий контрактации. Так как при этом натурные испытания и экспериментальные проверки невозможны, то должны быть использованы методы аналитического прогнозирования и поискового маркетинга запросов среды потребления.

В числе внутрикорпоративных задач предприятий, выполняемых «под контракт» и связанных с валидацией, можно перечислить следующие бизнес-процессы:

? проектный синтез изделий, конфигурирование их свойств и управление изменениями;

? технологическое сопровождение проектов и поддержка этапов постановки продукции на серийное производство;

? серийное производство и кооперация;

? менеджмент качества;

? правовая поддержка заключенных контрактов;

? сопровождение, сервис и ремонт поставленной техники.

После заключения контракта предприятие-поставщик всегда ищет компромисс в достижении противоречивого комплекса внутренних и внешних требований — обеспечения высокого качества изделий, минимизации издержек на их производство, технологическую готовность и полноценного удовлетворения запросов потребителей, исключающих претензии заказчика.

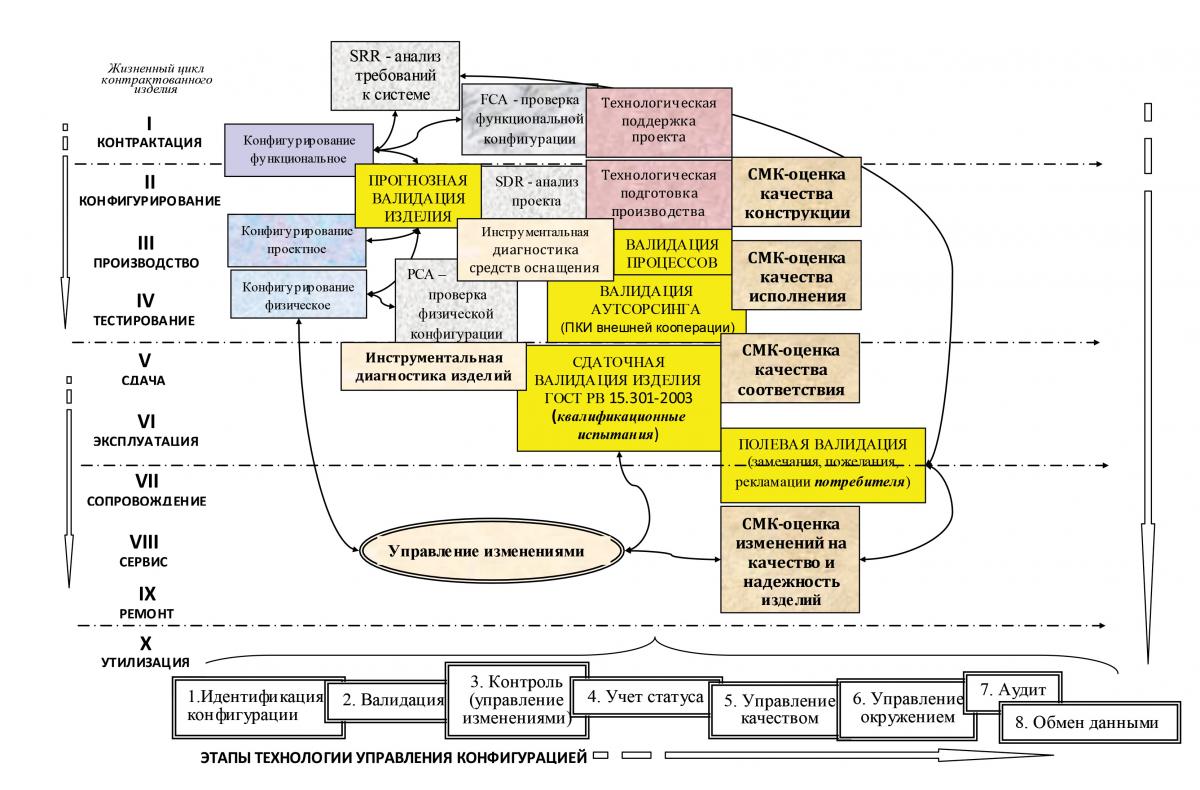

Решаются эти задачи с помощью инструментов валидации и управленческой технологии Configuration Management (управление конфигурацией УК) [1,2,3]. В интересах всех участников контракта (заказчика, потребителя, поставщика, производителя, разработчика, соисполнителей) важно выявить, организовать и управлять связями между контрактными требованиями и бизнес-процессами в ЖЦ (рис. 1).

Рис. 1. Применяемость процедур конфигурирования, валидации и менеджмента качества в ЖЦ изделий, поставляемых по контрактам.

Уточним, что этапы конфигурирования техники и ее проектной разработки различаются в ЖЦ изделий. Проектный синтез изделий осуществляется инновационным поиском и НИОКР-разработкой для формирования свойств изделия по функционально-техническим и конструктивным параметрам, в результате которого формируется базовая документация. Процесс конфигурирования техники всегда носит клиентоориентированный характер с модификацией исходного проекта (базовой документации) под контракт. Этим обусловлена и разница процедур технологического сопровождения и поддержки проектных стадий жизненного цикла (ЖЦ) и циклов управления конфигурацией изделий [4]. Согласно лучших практик применяемости мировых стандартов менеджмента качества, валидация изделий и процессов, в общем случае, является многомерной по четырем ключевым факторам (статуса, ЖЦ, специализации и целеориентации):

А-фактор: статус объекта валидации. Это может быть:

1.1 — серийный образец (базовый проект изделия) — разработанный и внедренный в производство продукт с литерой «О1». Такой образец подвергается верификации, и говорить о его валидации преждевременно, так как неизвестны требования конкретных заказчиков, потребителей, специфические условия и ограничения среды эксплуатации;

1.2 — апробированное в промышленном производстве изделие с типичными участниками контракта в лице поставщика, производителя, разработчика, заказчика, получателя и потребителя. Такой объект подлежит безусловной валидации, как в классическом исполнении при сдаче конкретному потребителю, так и на других стадиях ЖЦ контракта.

1.3 — новое изделие (проект), не имеющее аналогов и практической реализации. Задача валидации инновационных разработок не является актуальной и может свестись к требованиям ГОСТ РВ 0015–002–2012.

Б-фактор: фазы жизненного цикла. При этом можно говорить о трех типах валидации:

2.1— первичная («прогностическая») валидация осуществляется превентивно на основе аналитических оценок на стадиях контрактации, технической подготовки производства и обеспечения технологической готовности предприятия к выпуску серийного заказа. Ее результаты позволяют инициировать поиск возможных вариантов модификации базы с литерой «О1» и осуществить выбор оптимальной конфигурации «под контракт». Сконфигурированные варианты изделия подвергаются экспертному анализу и имитационно-математическому моделированию, проводятся расчеты с учетом ограничений и диапазонов варьирования эксплуатационных факторов. Результаты предоставляются в форме научно-технического отчета с документированной аргументацией доказательств (маркетинговых, расчетно-аналитических, экспертных и формализованных данных, их оценок и интерпретаций) и позволяют делать выводы о соответствии потребительским требованиям.

2.2 — вторичная (сдаточная) валидация проводится путем сдаточных испытаний при передаче изготовленных изделий потребителю для эксплуатации. Валидационная проверка осуществляется путем контроля выходных характеристик и оценки потребительского соответствия технических параметров изделий, комфорта, безопасности, сервисной документации и др. Это так называемая классическая валидация изделий, регламентированная ГОСТами и отраслевыми стандартами.

2.3 — третичная («полевая») валидация проводится на завершающих стадиях контракта путем обобщения рекламаций, запросов и пожеланий потребителя после первичной эксплуатации поставленной техники в «полевых» условиях. По результатам запросов представители поставщика проверяют достоверность заявленных претензий и замечаний с последующей правовой экспертизой запросов на контрактное соответствие. Такие процедуры можно охарактеризовать как валидация «по обратной связи». При принятии к исполнению результатов «полевой» валидации вводятся изменения базовой конфигурации, которые наиболее затратны поставщику, так как нарушают ритмичность выпуска последующей серии и приводят к расходам на доработку в полевых условиях уже поставленных изделий, что сказывается на их качестве и рентабельности контракта.

Приведенные типы валидации различаются глубиной и уровнем достоверности оценок.

В — фактор: отраслевая специализация изделия.

3.1 — машинотехнические изделия универсального применения (универсальное технологическое оборудование, тракторы, автодорожная техника и т. д.) имеют широкую область использования, что порождает разветвленное семейство конфигураций практически на одной и той же базе при ее разнообразном опционном дооснащении. Валидация таких средств становится многомерным типовым процессом. Верификация (как внутренняя задача оценки качества создания) и валидация (как внешняя задача оценки применяемости) в таких условиях — это принципиально разные процедуры по методам и средствам реализации.

3.2 — узкоспециализированные системы и комплексы (военная, авиационная, железнодорожная техника, типовые изделия энергомашиностроения, судостроения, металлургии и т. д.) валидируются по специальным регламентам, отличающимся от процессов верификации. В этом случае показана многоступенчатая валидация.

3.3 — специальные (уникальные) изделия (например, космическая техника, эксклюзивные инновационные образцы) однозначно валидируются уже на самых ранних стадиях жизненного цикла путем наукоемкого технологического сопровождения проектов, так как в ТЗ на их создание включены практически все параметры и ограничения среды будущей эксплуатации. В этом случае верификация и валидация идентичны по процедурам контрольных испытаний, но выполняются в разных условиях и фазах ЖЦ. Верификация подтверждает соответствие характеристик натурных образцов параметрам проектно-технологической документации изделий, а валидация проводится классически при приемке-сдаче объектов.

Г-фактор: целеориентация валидации:

4.1 — внешняя 1-го рода связана с удовлетворением функциональных требований потребителя изделий. При этом важна комплексность доказательств валидационного статуса как самой продукции так и адекватности процессов ее производства.

4.2 — внешняя 2-го рода связана с удовлетворением потребительских требований по качеству, надежности, сервису и комфорту эксплуатации изделий.

4.3 — внешняя 3-го рода связана с удовлетворением реконфигурационных возможностей техники для облегчения ее модернизации при моральном устаревании для продления жизненного цикла поставленных изделий.

4.4 — внутренняя 1-го рода обусловлена необходимостью клиентоориентированного оптимального синтеза характеристик изделия «под контракт», что вынуждает выстраивать корпоративные и кооперационные бизнес-процессы управления изменениями конфигурацией контрактованных изделий.

4.5 — внутренняя 2-го рода обусловлена необходимостью оценки технологической готовности предприятия выпускать требуемую заказчику продукцию «под контракт».

4.6 — внутренняя 3-го рода связана с необходимостью объективного контроля качества выпускаемой продукции для выявления несоответствий в изготовленной продукции для сокращения рекламаций и обеспечения надежности по гарантийному ресурсу изделий. Это напрямую определяется развитостью систем менеджмента качества на головном предприятии и на производствах соисполнителей и поставщиков компонентов

и сырья.

4.7 — валидация аутсорсинга, позволяющая оценить соответствие качества комплектующих, компонентов и закупаемого сырья, поставляемых по внешней кооперации, а также получить данные технологического аудита производств и организации бизнес-процессов поставщиков сырья и соисполнителей — аутсорсеров контрактов.

Поясним вышеприведенные положения. Конкретный заказчик всегда запрашивает специализированную «под себя» конфигурацию базового изделия со специфическим исполнением, оговаривая это в контракте. Главной задачей заказчиков сложных технических систем является формулирование и отслеживание требований, которые обязан выполнить поставщик. Техническое задание (ТЗ) с требованиями к изделию, изложенное в контракте, всегда неполно и достаточно лишь для верификации изделий и процессов. Для валидации исходное ТЗ должно быть обязательно дополнено или расширено. Опытный поставщик обязан оказать помощь заказчику в формировании технического задания, руководствуясь клиентоориентированным подходом — «Дадим клиенту не то, что он хочет (или просит), а то, что ему нужно»! Клиент (заказчик и потребитель) часто заблуждается относительно существующих свойств рекламируемого в каталогах и даже демонстрации сложного изделия. Это побуждает поставщика (совместно с разработчиком и производителем, знающих функционал и возможности базового изделия в полной мере) заблаговременно инициировать планирование валидационных мероприятий на самых ранних стадиях ЖЦ, чтобы правильно сконфигурировать изделие в максимальной степени удовлетворяющее требованиям заказчика и эксплуатационным условиям. Этот превентивный процесс позволяет снизить риски поставщика по исполнению контракта. Планирование и проведение первичной валидации выглядит как многоступенчатый процесс маркетинг-анализа и сбора запросов к потребителю.

В качестве заказчика изделий литеры «О1» применительно к военной технике обычно выступают государственные (правительственные) учреждения через регламенты военной приемки по ГОЗ, национальные стандарты. Подтверждение адекватности изделия контрактным требованиям ТЗ производится верификацией (выходного контроля и испытаний) и валидацией, проведенной на площадке заказчика ГОЗ. Для полноценной валидации контрактованных изделий полезно проведение поэтапного исполнения заказа: первая партия рассматривается как валидационная, по результатам эксплуатации которой вводятся необходимые изменения в базовую конфигурацию контрактованного изделия. Затем исполняется оставшаяся серия изделий.

Технологическая готовность предприятия к исполнению условий контракта включает в себя комплекс показателей уровня организованности, инженерно-технического обеспечения и системы управления бизнес-процессами предприятия, позволяющих создавать продукцию требуемого контрактом технического уровня, качества и в заданном масштабе выпуска. Как правило, производственные процессы могут быть аттестованы по критериям технологической готовности и контроля качества и получить статус валидированных при выполнении пяти «М»-ограничивающих условий по компетентности участников работ (Man), применяемого оборудования (Machine), сырья, материалов, комплектующих (Material), производственной среды (Milieu) и технологических параметров осуществляемых операций (Method) на соответствие требованиям, установленным в документации валидированного процесса. В этом внутренняя валидация производственных процессов во многом сопрягается с концепцией открытости производства РРАР в договорных аутсоринговых (кооперационных) взаимодействиях поставщиков компонентов как соисполнителей контрактов. В этом случае уместно говорить о валидации аутсорсинга.

При валидации производственных процессов изначально уместно говорить об их аудите для получения документированных оценок. Если результаты аудита соотносятся с данными ТЗ контракта на поставляемую продукцию, тогда можно говорить лишь о верифицированности процессов. Валидированными признаются процессы в случае их удовлетворения требованиям расширенного технического задания от среды потребления.

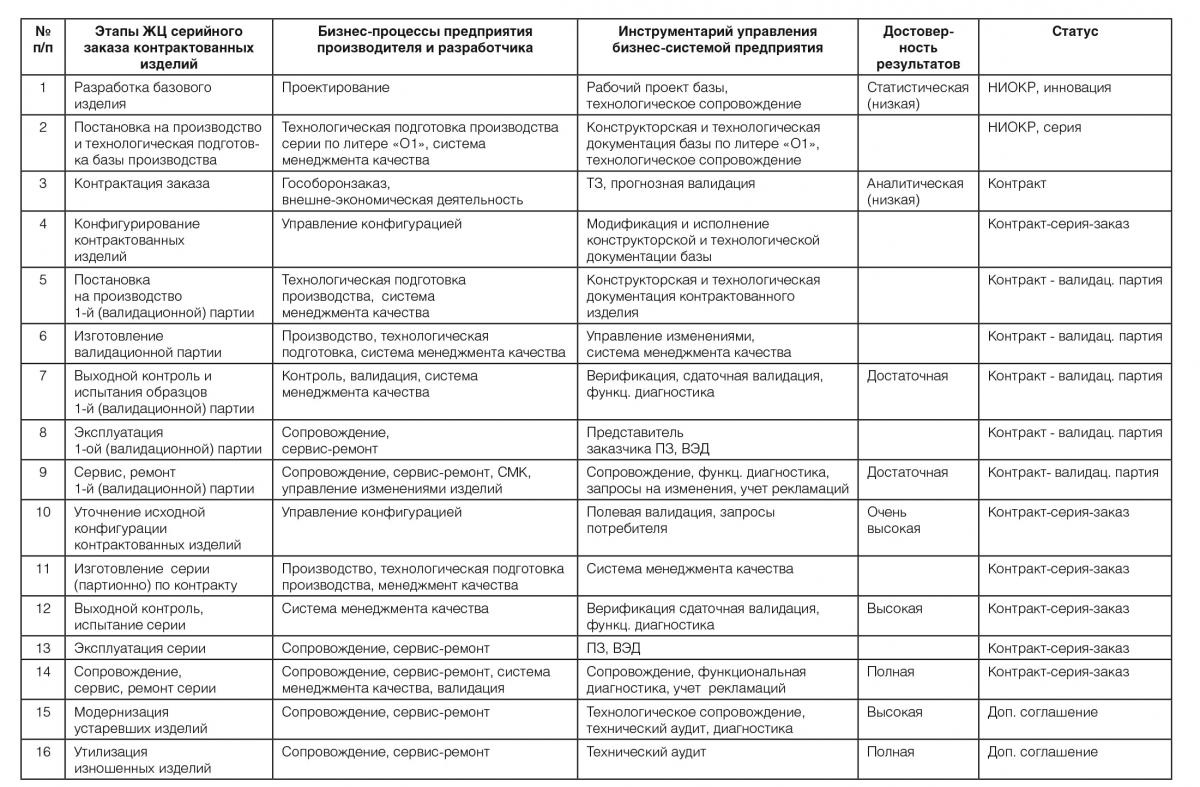

В таблице 1 сведена обобщенная информация о классификационных признаках серийных заказов и данных о бизнес-деятельности предприятия-поставщика при исполнении и сопровождении заключенных контрактов.

Таблица 1

Практические рекомендации по применению валидационных мероприятий

Для повышения конкурентных преимуществ предприятияпоставщики должны разрабатывать специализированные программы валидационных мероприятий под каждый контракт, системно охватывающий весь круг его участников. Применение того или иного варианта валидационной программы для конкретного заказчика (контракта) решается на основе комплексного подхода. Если на предприятии правильно организованы бизнес-процессы управления конфигурацией и изменениями контрактованных изделий, реально существует система менеджмента качества, внедрены инструменты диспетчеризации серийного производства, есть управляемый аутсорсинг по внешней кооперации и закупкам сырья, то может быть осуществлен оптимальный выбор комплекса валидационных мер, резко снижающих риски исполнения контрактов.

Отметим общие положения значимости и применяемости валидации:

- клиентоориентированность реализуется через включение максимального числа потребительских условий и ограничений в аттестационную документацию и техническое задание;

- превентивность — валидацию следует начинать заблаговременно до применения изделий с самых ранних стадий ЖЦ контракта;

- квалифицированность действий при контроле, верификации, аудите и валидации изделий и процессов, поскольку это сложные и дорогие проверочные процедуры, требующие специального оснащения и методического обеспечения;

- связанность валидации с конфигурацией изделия и ее изменениями, а также с качеством и надежностью поставляемой техники.

Здесь существует ряд следующих закономерностей:

- чем раньше начинается валидационный процесс, тем ниже эксплуатационные издержки поставщика на сервис и сопровождение поставленной техники вследствие сокращения числа изменений принятой конфигурации и рекламаций;

- наукоемкость процедур валидации высока в начале ЖЦ контрактов;

- валидация, как верификация и технический аудит, требуют целенаправленного развития и применения методов и средств инструментальной диагностики и мониторинга состояний средств оснащения, предметов производства и выпускаемых изделий по параметрам качества и технологической готовности;

- сроки исполнения заказа практически не увеличиваются из-за прогностической валидации, так как она выполняется параллельно с этапами контрактации и конфигурирования;

- полевая валидация имеет высокие риски сведения проверочных оценок изделий к рекламациям. Ранняя валидация за счет контрактации валидационной партии и прогноза сокращает поток рекламаций и изменений, что повышает ее эффективность.

Вышеизложенные положения классификации и применимости многомерных процедур валидации изделий и процессов их серийного выпуска на предприятиях поставщиков создает методологическую базу для выстраивания бизнес-процессов управления конфигурацией и изменениями военной техники и изделий двойного назначения. Внедрение в серийное производство описанных инструментов многоуровневой валидации позволяет оптимально конфигурировать и эффективно производить технологичные и ремонтопригодные технические изделия и управлять их качеством, что повышает конкурентоспособность предприятий высокотехнологичного машиностроения и ОПК.

В. М. Макаров — д. т.н.

директор департамента технического аудита

компании «С. А. Партнерство», г. Москва

v.makarov@sapart.ru

Литература:

- ISO 10007–95 Quality management systems. Guidelines for Configuration Management (Административное управление качеством. Руководство по управлению конфигурацией)

- Def Stan 05–57, Configuration Management of Defence Materiel (Великобритания) (Управление конфигурацией военной продукции).

- ECSS-M-40B, Space project management. Configuration Management (Европейское объединение по стандартизации в области космонавтики) (Управление космическими объектами. Управление конфигурацией)

- Управление изменениями изделий двойного назначения. — Ритм, № 4 (92), 2014, с. 22–26.

<"