Непростая задача

Руководство компании строило планы на разработку и производство нового большого обрабатывающего центра. Заказ от одной из ведущих мировых энергетических компаний помог этим планам осуществиться. И опытные сотрудники компании превзошли сами себя, когда дело дошло до создания нового продукта и его реализации.

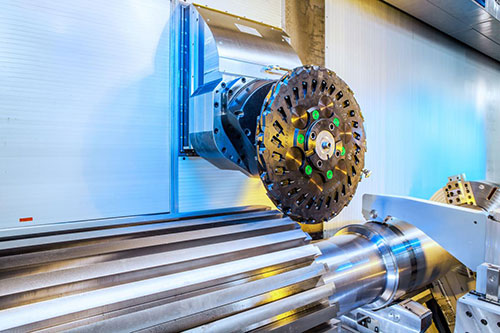

Технология механической обработки для профилей ласточкин хвост и елочка.

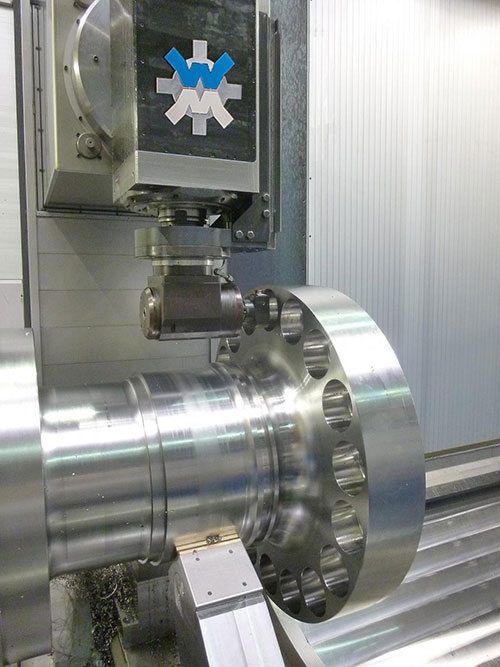

На стадии проектирования клиентом был задан большой диапазон деталей, которые будущий центр должен был в состоянии обрабатывать, что и предопределило его большую судьбу. Огромные размеры заготовки, устанавливаемой между патроном и задней бабкой, дополняются её максимальным весом в 60 тонн. Это, если подумать, эквивалентно полностью загруженному грузовому вагону. Специально разработанные и произведенные здесь же люнеты позволяют обрабатывающему центру нести полную нагрузку от заготовки даже без поддержки задней бабкой. Что необходимо при обработке торца, а также для операций растачивания и внутренней обработки. По словам главы отдела НИОКР, самой большой проблемой была не конструкция передней бабки (161 кВТ/80.220 Нм/300 об/мин) или токарных и фрезерных узлов (72 кВт/1,870 Нм). Наибольшей сложностью стало производство огромных компонентов станка. Каждый из команды знал, что успех проекта зависит от точности, с которой будут изготовлены станина станка, передняя бабка, задняя бабка и высоко нагруженные люнеты. Благодаря высокому уровню развития, так называемой «внутренней глубине» производства, компания Weingartner сама производит все компоненты своих станков. Это, а также постоянная модернизация производственного и высокоточного измерительного оборудования, гарантируют достижение требуемой точности обработки. Все основные узлы и компоненты проверяют методом конечного элементного моделирования, гарантируя, что они отвечают требованиям клиентов. Стандартная комплектация центра включает в себя реечный привод с хорошо зарекомендовавшей себя системой «ведущий-ведомый» по оси Z. Главный шпиндель, разработанный Weingartner по аналогичной технологии, позволяет обеспечить динамичное и надежное перемещение по оси C с переменным предварительным натягом и нулевым люфтом. Благодаря этим технологиям механический износ шестерен выровнен с помощью электронно контролируемой предварительной нагрузки. Как и на других моделях серии MPMC, станок MPMC 2000 использует хорошо отработанную зажимную систему оси В, которая обеспечивает надежную фиксацию в любом угловом положении с моментом удержания 20000 Нм.

Температурная компенсация

Из-за очень больших компонентов конструкции разработчикам также необходимо было продумать, как контролировать температурные расширения, непосредственно влияющие на измерительные системы. Они создали новую концепцию (помимо приводов с водяным охлаждением), которая применяется теперь не только в MPMC 2000, но также и на остальных станках модельного ряда MPMC меньшего размера.

При работе со станками такого размера безопасность и эргономика рабочего места являются особенно важными аспектами, и экспертам Weingartner удалось достичь идеального баланса между максимальной безопасностью и максимальной эргономикой.

Технически гибкая модернизация

По словам г-на Клауса Гейслера, директора по продажам Weingartner, целый ряд новых направлений бизнеса открыла для себя компания благодаря разработке нового станка. «Именно благодаря преимуществам этого станка мы на голову выше конкурентов в плане знаний и технологий и очень активны на рынке».

Совершенно новый и уникальный процесс обработки канавок на заготовке турбины.

Области и возможности применения в настоящее время включают в себя обработку валов паровых и газовых турбин, генераторов, коленчатых валов, винтов компрессоров, печатных барабанов, а также приводных валов для судов. Каждый станок специализирован и изготовлен под конкретного заказчика, так как политика компании — не предлагать стандартных решений. Станки имеют гибкие системы загрузки и варианты опций, которые позволяют автоматически менять различные варианты обработки. Доступны: механические и моторизованные высокоскоростные токарные и фрезерные головки, большое разнообразие расточных оправок, инструменты для внутренней обработки, инжекторные системы глубокого сверления, специальные фрезерные головки, что обеспечивает экономичную обработку елочных профильных пазов, U-образные головки, а также высокопроизводительные узлы для больших дисковых фрез с диаметром до 700 мм.

В течение почти трех десятилетий компания является синонимом производительности и качества также и в отрасли пластмасс. Вихревая технология, которая является наиболее эффективным методом при производстве винтовых заготовок подобно шнекам для экструзии и литья под давлением, была разработана для серийного производства в 90-х годах. Но в скором времени компания планирует ввести новую концепцию производства винтовых деталей для индустрии пластмасс. Мощная платформа CAD/CAM — WeinCAD Screw Designer поможет установить новые вехи для данного направления.

Weingartner 50-летие!

В 2015 году Weingartner Maschinenbau GmbH празднует свое 50-летие, что позволяет с еще большей гордостью представить миру свою новейшую разработку. Но компания не собирается останавливаться на достигнутом. Инженеры продолжат совершенствовать свои разработки в течение последующих десятилетий, обеспечивая прогресс и производительностью для того, чтобы компания Weingartner продолжала лидировать в области обработки на тяжелых режимах.

Weingartner — мы увеличиваем производительность!

www.weingartner.com

"