Специфика и разнообразие технологий

Различают следующие методы получения композиционных поверхностных слоев с помощью лазерных технологий: термическая, химикотермическая обработка, легирование и наплавка [1]. Классификация (рис. 1) основана на том, что лазерная обработка может вестись без плавления поверхности и с плавлением, с легирующими материалами или без.

Основными особенностями лазерного нагрева металлов являются:

1. Сверхбыстрый нагрев поверхностного слоя при незначительном повышении температуры основы.

2. Образование газоплазменной среды в зоне нагрева (при определенных параметрах лучевого потока).

3. Высокие градиенты температуры и напряжений в зоне обработки.

4. Фазовые превращения в тонком слое материала .

5. Фиксация пересыщенных твердых растворов.

6. Ускорение диффузионных процессов в таких неравновесных условиях.

7. Термокаппилярная диффузия при обработке с плавлением, резко повышающая проникновение легирующих элементов.

Лазерное термоупрочнение

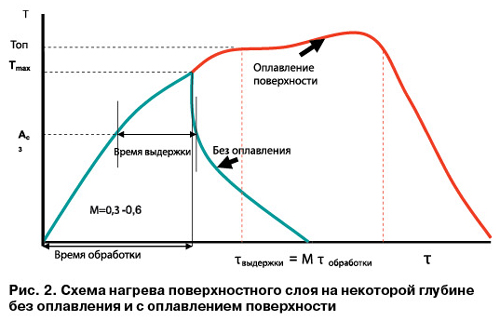

Термический цикл при лазерной обработке состоит из стадий нагрева и охлаждения (рис. 2). Нужно учитывать, что обычные температуры необходимых превращений в результате быстрого нагрева смещаются в сторону увеличения. Это происходит за счет запаздывания образования высокотемпературных фаз, которым необходимо время на образование зародышей и роста выше температуры фазовых превращений. Увеличение скорости нагрева и ускоренного охлаждения приводит при наличии фазовых превращений к фиксации пересыщенных твердых растворов, неоднородных по химическому составу фаз, которые, создавая межфазовые напряжения, увеличивают твердость поверхностного слоя.

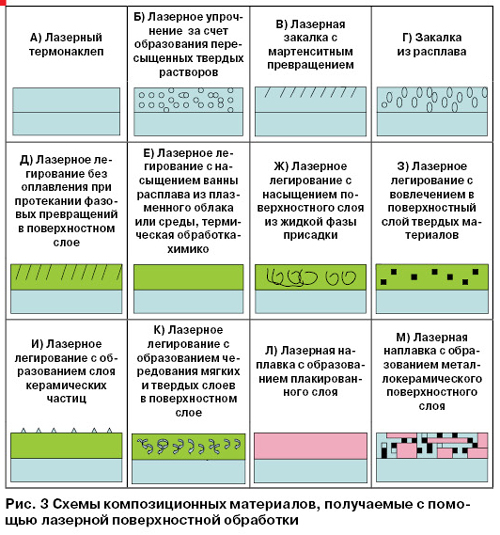

В процессе лазерной обработки изменения в поверхностном слое (рис. 3), подверженном термическому циклу, сопровождаются не только образованием метастабильных фаз, но и возникновением существенных деформаций, которые приводят к обычному наклепу поверхностного слоя, но не детали в целом [2].

При отсутствии фазовых превращений также может быть получено упрочнение поверхностного слоя за счет уменьшения величины зерен и субзерен, увеличения количества структурных дефектов, формирования импульса напряжений сжатия за счет лазерного нагрева рис. 3 а. Однако степень такого упрочнения и глубина (при отсутствии оплавления поверхности 3080 мкм) намного меньше, чем при наличии фазовых превращений. Существует также вид лазерной термической обработки, который позволяет получать остаточные напряжения необходимого знака [3].

Исследования, показали, что максимальный эффект при упрочнении поверхностного слоя достигается в материалах, в которых могут происходить фазовые превращения рис. 3 б с образованием метастабильных закалочных структур (низколегированные стали перлитного класса с содержанием углерода более 0,3%, сложнолегированные алюминиевые бронзы,например, сплавы титана и др.). Модель такого материала показана на рис. 3 в.

Применение термической обработки с оплавлением поверхности позволяет существенно увеличить глубину упрочненного слоя, а при наличии фазовых превращений и степень упрочнения. Упрочнение в этом случае связано с образованием пересыщенных твердых растворов и новых фаз (рис. 3 г) [4]. Наиболее существенное упрочнение обеспечивается в случае закалки с образованием мартенситной структуры, которая более мелкодисперсная, чем при обычных методах закалки. Структура поверхностного слоя в зависимости от режимов обработки может состоять из мартенсита с определенным количеством второй фазы (в сталях – остаточного аустенита, в алюминиевых бронзах —?каппа–фазы). Количество второй фазы, следовательно, твердость и другие свойства поверхностного слоя могут регулироваться изменением параметров упрочнения. При этом получаемая твердость может достигать существенно более высоких значений, чем при традиционных методах закалки (например, твердость стали марки 40Х достигает 1000013000 МПа, а при обычной закалке в воду не превышает 8000 МПа). Следует отметить невысокую стойкость подобных структур к тепловым воздействиям. Так, при жестких условиях трения и высоких контактных напряжениях, где происходит локальный разогрев, наблюдается рекристаллизация структуры с потерей характеристик износостойкости. При обработке со скоростями охлаждения более 1000000 К/с специальных сплавов возможно получение слоев толщиной ~ 1030 мкм с аморфной структурой.

Лазерное легирование

Увеличить термическую стабильность и твердость композиционных материалов возможно с помощью изменения химического состава поверхностного слоя. Наличие в твердом растворе неметаллических твердых частиц, интерметаллидных и других включений, введенных в расплав в технологическом процессе и образованных при химическом взаимодействии материала присадки и металла основы, позволяет добиться большей теплостойкости и твердости поверхностного слоя.

Лазерное легирование проводится как в твердом, так и в жидком состоянии поверхностного слоя. Если в первом случае насыщение достигается за счет ускорения диффузионных процессов в поле высоких температурных градиентов рис. 3 д, то в случае легирования с оплавлением – в результате перехода этих элементов в жидкий поверхностный слой и их последующего перемешивания. Благодаря высокой интенсивности процесса перемешивания увеличивается степень насыщения поверхностного слоя легирующими элементами.

Упрочнение возможно за счет введения элементов из газовой фазы и последующего их перемешивания в расплаве рис. 3 е. При этом легированный слой закаливается в процессе охлаждения от температуры расплава. Так, при лазерном азотировании стали возможно насыщение поверхностного слоя азотом до 1,5% и более.

В случае легирования с образованием жидкой фазы присадочного материала за счет введения новых фаз и с учетом конвективного перемешивания распределение элементов по зоне легирования неоднородно и имеет периодический характер (рис. 3 ж). Материал обладает повышенной стойкостью к абразивному и гидроабразивному износу. Чередование мягких и твердых зон связано с развитием в процессе легирования с оплавлением термокапиллярной диффузии, захватывающей с высокой скоростью материал присадки за счет смачивания скоростным вращением ванны расплава, что и приводит к периодическому характеру химического состава и свойств поверхностного слоя. Обычные диффузионные процессы затруднены изза скоротечности процесса. Такого рода материалы перспективны для машиностроения (рис. 3 к). При химическом взаимодействии материала присадки с материалом основы зона лазерной обработки одновременно подвергается химической и термической обработке.

В случае легирования поверхностного слоя с инжектированием в расплав керамических частиц, при котором происходит образование металлокерамического поверхностного слоя твердость поверхностного слоя повышается путем введения в расплав твердых керамических частиц TiC, TiN и др. Схемы подобных материалов представлены на рис. 3 з, и. Они обладают повышенной сопротивляемостью к абразивному износу и способны выдерживать высокие контактные нагрузки, не ухудшая своих антифрикционных свойств.

Если слой сформированных твердых частиц локализован непосредственно у поверхности (рис. 3 и), то покрытие может быть применено как фрикционное.

Если в результате лазерной обработки образуется плакирующий слой с малой долей перехода основного металла (рис. 3 л), то покрытие может быть применено как коррозионностойкое.

При легировании с инжектированием неметаллических частиц возможно получение слоя, содержащего неметаллическую фазу (рис.3 м).

Лазерное оксидирование титановых сплавов

Экспериментально установлена возможность получения модифицированного слоя без оплавления поверхности при обработке ?титановых сплавов за счет насыщения поверхностного слоя кислородом из газовой фазы при одновременном мартенситном превращении, обеспечивающим получение в поверхностном слое требуемого уровня твердости.

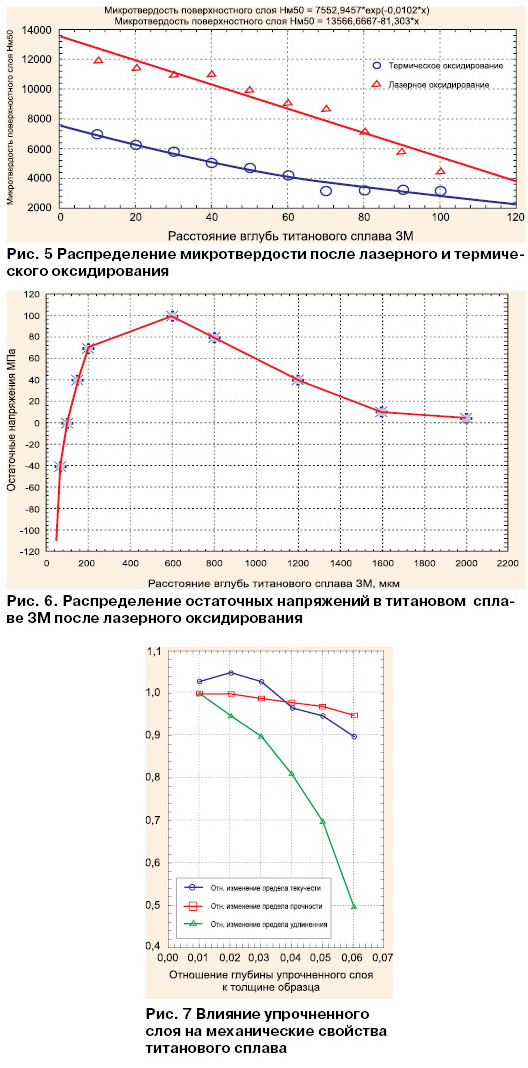

Исследование показало, что содержание кислорода в поверхностном слое составляет 6% у поверхности и уменьшается до значений 12% на глубине 80100 мкм. В зоне, обогащенной кислородом, отмечаются структурные изменения. Она характеризуется мартенситной структурой. Рентгеноструктурный анализ показал наличие ??– фазы (мартенсит), TiO и TiO2 фаз (рис. 4), твердость поверхностного слоя 12000 МПа у поверхности и до 60008000 МПа на глубине слоя более 100 мкм (рис. 5). Толщина оксидированного слоя при изотермическом оксидировании составляет 5060 мкм, тогда как толщина оксидированного слоя при лазерной обработке в 3 раза больше.

Результаты исследования механических свойств на разрыв плоских образцов из титанового сплава 3М после лазерного оксидирования показали, что они находятся на уровне механических свойств основного сплава и сплава после термического оксидирования. Испытания на удар с различной схемой обработки показали, что влияние этой схемы не превышает 10% величины ударной вязкости. Влияние доли модифицированного слоя на механические свойства сплава представлено на рис. 6. Видно, что охрупчивание материала наблюдается при отношении упрочненного слоя к толщине образца более 1/10. Как видно из приведенных данных, механические свойства после лазерного оксидирования находятся на одном уровне по сравнению с немодифицированным состоянием и с состоянием материала после печного оксидирования. Образцы толщиной 10 мм не имели склонности к охрупчиванию после лазерного оксидирования.

Оценка показала сложный характер распределения остаточных напряжений в поверхностном слое (рис. 6). Видно, что вблизи поверхности наблюдаются сжимающие напряжения до 140 МПа, которые сменяются на глубине – 200 мкм растягивающими напряжениями до 70 МПа.

Величина остаточных сжимающих напряжений зависит от режима обработки. Если обработку производить на режимах, не обеспечивающих образование твердого насыщенного кислородом слоя, либо без образования мартенситной структуры, то наблюдаются только растягивающие напряжения. Причем величина пика растягивающих напряжений увеличивается с увеличением времени (уменьшением скорости обработки) при лазерном оксидировании. Уменьшение зоны нагрева (за счет изменения сочетания параметров обработки) приводит к уменьшению растягивающих напряжений и поводок от них. Термический отжиг при температуре 300оС снижает значения термических напряжений.

Исследования работоспособности системы металлметалл на машине трения ЛПИ показали, что лазерное модифицирование привело к повышению антифрикционных свойств материалов. Результаты сравнительных исследований износостойкости на машине ШкодаСавина при трении о твердосплавный ролик показали, что критерий относительного износа после лазерного и термического оксидирования составил соответственно 0,130,67 и 4060 Jo*109см /кгс, т.е уменьшился на два порядка.

Упрочнение слоем керамических частиц

При выборе составов с низкой удельной плотностью присадочных материалов и подборе режимов лазерной обработки керамические частицы могут располагаться непосредственно у поверхности. Микроструктура слоя керамических частиц (КЧ) неоднородна и состоит из трех основных зон (рис. 8). Поверхность металла покрыта слоем керамических частиц размером 100300 мкм, внедренных в основной металл на глубину до 100150 мкм. Зона, лежащая ниже, представляет собой азотистый аустенит с небольшими (23 мкм) вторичными частицами нитрида титана, ниже которого находится азотистый мартенсит. Еще ниже расположена зона термического влияния, представляющая собой переходную зону от мартенситной структуры вблизи зоны плавления на глубине до 1,02,5 мм в зависимости от режима обработки.

Содержание азота в зоне оплавления доходит до 0,81,2%. Наличие азота обнаружено не только в зоне оплавления, но также и в зоне термического влияния на глубину до 100200 мкм. Твердость слоя частиц уменьшается с приближением к границе плавления с 18 до 22 ГПа, а твердость зоны оплавления увеличивается с приближением к зоне плавления ~20 мкм. В зоне азотистого аустенита наблюдается равномерная микротвердость ~8ГПа. Она увеличивается с приближением границы зоны оплавления и в зоне с мартенситной структурой составляет до 12 ГПа.

В зоне термического влияния на расстоянии 200 мкм от границы сплавления наблюдается высокая твердость 1012 ГПа. Ниже, при удалении от зоны оплавления твердость уменьшается до исходной. Общая глубина зоны модифицирования может составлять до 2,5 мм. Структура зоны лазерного легирования представляет собой наличие двух твердых зон, разделенных аустенитной прослойкой, а также отсутствие несплошностей и дефектов в зоне сплавления керамических частиц с матрицей. Исследование механических свойств слоя этих частиц проводилось для различных соотношений доли модифицированного материала, для стали 40Х изменение механических свойств не превышает 5%.

Однако условия нагружения и конструктивные особенности деталей также влияют на характеристики слоя, лежащего ниже основного. Поэтому оценивались свойства слоя, расположенного на глубине зоны термического влияния. Данные по усталостной прочности показали, что на базе 108 циклов образцы выдерживают напряжения до 200 МПа, что обеспечивает работоспособность кулачков. Испытания на срез легированного слоя TiN показало, что его прочность сцепления с основным металлом не ниже прочности металла основы и составляет 640?30 МПа. Исследование адгезии частиц дали результат не менее 150 МПа. Значения 250, 300 МПа наблюдались у частиц, имевших сильно изогнутую вглубь металла границу сплавления. Высокая адгезия керамических частиц к металлу матрицы объясняется диффузионным насыщением матрицы вблизи границы раздела элементами керамических частиц и наличием до 0,1% железа и других элементов матрицы в частице на глубине до 15 мкм. Содержание азота в зоне оплавления достигало 0,81,2%.

Исследование фрикционных свойств стали с лазерным модифицированием с использованием частиц TiN показало, что при нагрузке пар трения до 6 МПа коэффициент трения в 22,5 раза выше, чем у основного металла. Подсчитанные напряжения у вершины частицы составят для случая реального нагружения до 8500 МПа, что неминуемо приведет к объемно напряженному состоянию поверхностного слоя. Снижается также напряжение схватывания при трении о металл до значений 10 МПа. Гидроабразивная стойкость материала, покрытого слоем керамических частиц в 1,4 раза выше, чем у материала, подвергнутого закалке и отпуску. Износ материала сначала происходит в местах, не защищенных частицами нитрида титана, а лишь затем в зоне модифицированного слоя. Оценка работоспособности плашек и кулачков с фрикционным слоем показала, что ресурс кулачков и плашек увеличился в 23 раза, а ключей гладкозахватных более чем в 3.

Такие материалы выдерживают высокие (до 300 МПа) контактные нагрузки, имеют высокую износостойкость и могут использоваться как фрикционные.

Металлокерамические слои

При определенных параметрах обработки и составах присадочных материалов керамические частицы могут равномерно располагаться в зоне модифицирования с образованием металлокерамического слоя (МКслоя). Исследование структуры металлокерамических слоев методом электронной микроскопии позволило выявить наличие контраста по границе раздела керамической и металлической фаз, а также наличие сравнительно более мелких вторичных карбидов Cr7C3 (рис. 10). Обнаружено наличие зоны керамических частиц, обогащенной элементами основного металла и зоны вблизи частиц в матрице (металле), обогащенной элементами частицы. Рентгеноструктурный анализ обнаружил наличие вторичных карбидов Cr7C3 в структуре матрицы.

Разработаны металлокерамические материалы на основе карбида хрома, эльбора, карбида вольфрама, оксида алюминия, графита, дисульфида молибдена. Проведенные исследования установили, что предел прочности, предел текучести и удлинение при кратковременном растяжении модифицированных материалов с поверхностным металлокерамическим слоем при малой доле металлокерамического слоя сопоставимы со свойствами металла основы.

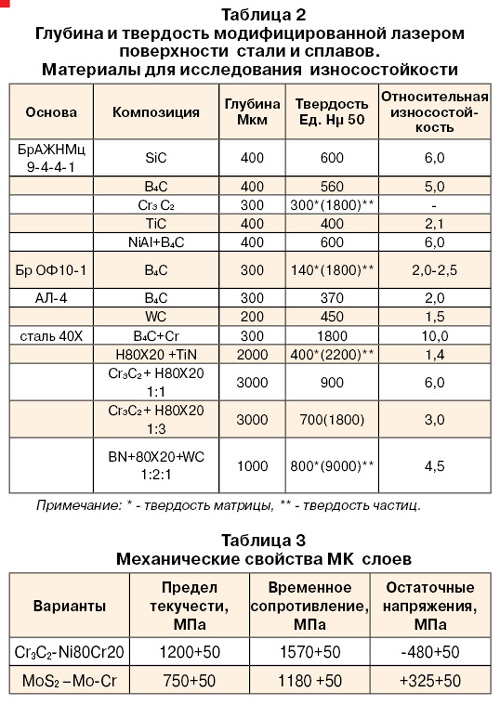

Содержание керамической фазы может достигать 70%. При этом в зоне плавления обеспечивается надежная химическая связь между металлом и керамической частицей. Твердость металлической матрицы в поверхностном слое достигает 9400 МПа, а керамических частиц от 23000 до 90000 МПа в зависимости от состава. Исследование микротвердости поверхностного слоя приведено в таблице 2. Результаты испытаний механических свойств в таблице 3.

Твердость при повышенных температурах (620оС) для металлокерамического материала Cr7C3 Ni80Cr20 в средней части матрицы, имеющей твердость 6700 МПС при 20оС, с повышением температуры до 300оС несколько уменьшается (до 5900 МПа), а свыше 300оС вновь увеличивается до значения 6500 МПа (рис. 11). После охлаждения до комнатной температуры твердость матрицы возвращается к исходной.

Материалы обладают высокой стойкостью к абразивному и гидроабразивному изнашиванию. Так, стойкость стали 20 после лазерного упрочнения к гидроабразивному износу в 3,2 раз выше по сравнению с нитроцементацией. Износостойкость бронзы БрАЖНМц9441 с поверхностным металлокерамическим слоем при трении о твердосплавный ролик в 6 раз выше, чем у бронзы в исходном состоянии при трении о твердосплавный ролик, твердости до 6000 МПа. Материалы с подобными структурами способны выдерживать высокие нагрузки на трущиеся пары.

Результаты испытаний материалов с металлокерамическим слоем на машине ШкодаСавина показали, что модифицированные таким образом бронза, медноникелевый и алюминиевый сплавы имеют износостойкость в 25 раз выше, чем у материалов, не подверженных модифицированию.

Стендовые испытания показали, что применение металлокерамического слоя на рабочих поверхностях деталей судовых лебедочных механизмов из антифрикционной бронзы БрОФ6.50,15 позволил увеличить их работоспособность в 2,53,0 раза. Модифицированные материалы на основе сталей 20,45 и 40Х с металлокерамическим поверхностным слоем для высоконагруженных деталей бурового оборудования (переходники, центраторы, кулачки, плашки, ключи) позволили не только увеличить их работоспособность до 6 раз, но и повысить скорость проходки скважин.

Поверхностные слои на сталях и сплавах МК слоем обладают повышенной износостойкостью. Так зафиксировано снижение износа при трении твердосплавного ролика по стали для МК материалов – Cr3C2–ПН80Х20 в 5 раз, B4C–Cr в 10 раз по сравнению со сталью в термообработанном состоянии – закалка и отпуск 200 С. Для МК слоев на основе БрАЖНМц9441 для присадок WCCo – в 4,5 раза, B4C – в 5 раз, TiC – в 2,1 раза, NiAl B4C – в 6 раз по сравнению с бронзой в термообработанном состоянии. МК слой на БрАЖНМц9441 присадкой ZrС обладает износостойкостью в 3,4 раза выше, чем исходная бронза, и в 3 раза выше, чем после лазерной термической обработки.

Результаты внедрения ЛМП

Сухари лебедочных механизмов. На АООТ «Пролетарский завод» было проведено лазерное оксидирование сухарей лебедочных механизмов и сравнительные испытания узла «винтсухарь» на специальном стенде, имитирующем натурные условия эксплуатации этих механизмов. Винт изготавливался из сплава 3М с печным оксидированием ходовой части. Четыре сухаря были подвергнуты лазерному оксидированию по разработанной технологии и 4 сухаря по технологии печного оксидирования.

На АООТ «Пролетарский завод» было проведено лазерное оксидирование сухарей лебедочных механизмов и сравнительные испытания узла «винтсухарь» на специальном стенде, имитирующем натурные условия эксплуатации этих механизмов. Винт изготавливался из сплава 3М с печным оксидированием ходовой части. Четыре сухаря были подвергнуты лазерному оксидированию по разработанной технологии и 4 сухаря по технологии печного оксидирования.

Испытания показали, что средняя величина износа сухаря с лазерным оксидированием за время испытаний 50 часов составила 200 мкм, в то время как износ сухаря с печным оксидированием достиг 1550 мкм. Работоспособность деталей увеличилась (в 10 и более раз) по сравнению с деталями, обработанными печным оксидированием.

Одновременно с сухарями из титанового сплава на том же стенде подвергались сравнительным испытаниям сухари из бронзы БрОФ102 с необработанным и металлокерамическим поверхностными слоями в паре с винтом из стали марки 14Х17Н2. При длительности испытания 22 часа износ неупрочненной бронзы составил 100 мкм, в то время как за 35 часов металлокерамический слой не показал видимого износа и только за 114 часов его износ составил 100 мкм. Таким образом, работоспособность сухарей с металлокерамическим слоем увеличилась в 4,5 раза.

Переходники с металлокерамическими наплавками, выполненными с помощью лазерного луча для геологоразведочного комплекса. Испытания переходников в ПКГРЭ на руднике подземных работ «Каула Котсельваара» проводились при бурении из подземных горных выработок диаметром 46 мм, глубиной до 100 м, забуриваемых под углом 0?90 градусов, с частотой вращения бурильной колонны 68 об/мин при нагрузке 800 кг. Бурению подвергались породы YIIYIII категорий по буримости на станке «УБЭМ1000».

Испытания переходников в ПКГРЭ на руднике подземных работ «Каула Котсельваара» проводились при бурении из подземных горных выработок диаметром 46 мм, глубиной до 100 м, забуриваемых под углом 0?90 градусов, с частотой вращения бурильной колонны 68 об/мин при нагрузке 800 кг. Бурению подвергались породы YIIYIII категорий по буримости на станке «УБЭМ1000».

Переходники снимались с работы при износе по наружному диаметру 1,0 – 1,5 мм. Результаты испытаний показали, что два переходника имели ресурс не менее 300 м, а третий – 250 м и были равномерно изношены по периметру и по всей длине. Если учесть, что базовый ресурс переходников, упрочненных ТВЧ, составлял 60 м, то ресурс переходников с металлокерамической лазерной наплавкой увеличился в 4 – 5 раз.

Испытания гладкозахватного ключа КС55 (ССК59). Испытания проводились бригадой на участке ЦПРП Северной ПРЭ недалеко от поселка Чупа. Сравнительным испытаниям подвергался гладкозахватный ключ КС55, рабочая поверхность которого была обработана с помощью лазерной технологии, обеспечивающей получение поверхностного фрикционного слоя с керамическими частицами, и аналогичный ключ без лазерной обработки, изготовленный по традиционной технологии.

Испытания проводились бригадой на участке ЦПРП Северной ПРЭ недалеко от поселка Чупа. Сравнительным испытаниям подвергался гладкозахватный ключ КС55, рабочая поверхность которого была обработана с помощью лазерной технологии, обеспечивающей получение поверхностного фрикционного слоя с керамическими частицами, и аналогичный ключ без лазерной обработки, изготовленный по традиционной технологии.

Испытания показали, что ключ, подвергнутый лазерной обработке, выдержал 6 рейсов до применения дополнительных стимуляторов (песок, стружка, проволока и др.), в то время, как ключ без лазерной обработки – только два. Комиссия в акте испытаний подтвердила факт увеличения захватных свойств и срока службы гладкозахватного ключа в 3 раза.

Испытания кулачков гидропатрона бурового станка. Сравнительным испытаниям подвергались кулачки с поверхностным фрикционным слоем и кулачки, обработанные по штатной технологии. Результаты испытаний показали, что ресурс штатного кулачка составил 300 – 310 м, а кулачка после лазерной обработки – 450 – 630 м, свидетельствуя о повышении износостойкости последних 1,5 – 2,0 раза.

Сравнительным испытаниям подвергались кулачки с поверхностным фрикционным слоем и кулачки, обработанные по штатной технологии. Результаты испытаний показали, что ресурс штатного кулачка составил 300 – 310 м, а кулачка после лазерной обработки – 450 – 630 м, свидетельствуя о повышении износостойкости последних 1,5 – 2,0 раза.

Испытания плашек механизма захвата бурового станка. Испытания проводились в поселке Стеклянный Всеволожского района Ленинградской области. Инструмент использовался при подъеме аварийных буровых колонн. Испытания показали повышение ресурса плашек с поверхностным фрикционным слоем.

Испытания проводились в поселке Стеклянный Всеволожского района Ленинградской области. Инструмент использовался при подъеме аварийных буровых колонн. Испытания показали повышение ресурса плашек с поверхностным фрикционным слоем.

Испытания деталей подшипникового узла с лазерным термоупрочнением. Испытания фиксаторов подшипникового узла ССК59 проводились на Северной ПРЭ поселка Чупа. В результате повышения прочности фиксатора метраж пробуренных скважин увеличился с 1046,9 до 1905, а ресурс почти в 2 раза.

Испытания фиксаторов подшипникового узла ССК59 проводились на Северной ПРЭ поселка Чупа. В результате повышения прочности фиксатора метраж пробуренных скважин увеличился с 1046,9 до 1905, а ресурс почти в 2 раза.

Испытания корпуса подшипникового узла, упрочненного лазером, проводилось в поселке Тэдино. Бурение скважины глубиной 650 м осуществлялось с начальным углом наклона 60° и частотой вращения 780 об./мин. В результате испытаний установлено, что ресурс корпуса подшипникового узла, обработанного лазером, увеличился в 2 раза с 410 до 828 м.

Испытания алмазных расширителей РСАОСВ76, обработанных лазером, осуществлялись на Северной ПРЭ поселка Чупа. В результате установлено увеличение прочности муфтовых концов расширителей, за счет чего было пробурено 376 м вместо 144 м, пробуренных необработанными расширителями. Повышение ресурса и снижение расходов алмазов в среднем составило 2,5 раза.

РСАОСВ76, обработанных лазером, осуществлялись на Северной ПРЭ поселка Чупа. В результате установлено увеличение прочности муфтовых концов расширителей, за счет чего было пробурено 376 м вместо 144 м, пробуренных необработанными расширителями. Повышение ресурса и снижение расходов алмазов в среднем составило 2,5 раза.

Испытания ножей выбрасывающего механизма. Лазерное оксидирование применялось для упрочнения ножей выбрасывающего механизма на стенде. Ножи с лазерным оксидированием были использованы для проверки устройства срезания кабеля. После выполненных срабатываний отмечено ровное срезание кабеля строго в поперечном сечении. Режущая поверхность без повреждения, в то время как при термическом оксидировании на поверхности после аналогичных испытаний имелись повреждения.

Лазерное оксидирование применялось для упрочнения ножей выбрасывающего механизма на стенде. Ножи с лазерным оксидированием были использованы для проверки устройства срезания кабеля. После выполненных срабатываний отмечено ровное срезание кабеля строго в поперечном сечении. Режущая поверхность без повреждения, в то время как при термическом оксидировании на поверхности после аналогичных испытаний имелись повреждения.

ВЫВОДЫ:

- Спектр технологий лазерного модифицирования поверхности очень широк и позволяет улучшать почти все служебные характеристики поверхностей деталей машин.

- Целевые параметры (твердость, износостойкость и т.п) могут быть улучшены в 2 и более раз.

- Отличные возможности показаны для сталей, титановых сплавов, бронз. Возможно получение керамических покрытий и покрытий с керамической поверхностной матрицей.

- Технологии лазерной модификации проверены на ряде изделий в производственных условиях и получены отличные заключения.

- Разработка и внедрение технологий лазерного модифицирования на основе волоконных лазеров – одно из самых перспективных и экономически эффективных применений лазерной технологии в машиностроении.

Скрипченко А.И., Попов В.О. ООО НТЦ «Электроресурс»

email: aislaser@gmail.com,

popov_vo_spb_ru@mail.ru

Кондратьев С.Ю.

СанктПетербургский политехнический университет

ЛИТЕРАТУРА:

1. Лазерная техника и технология. Методы поверхностной лазерной обработки обработки. А.Г. Григорьянц, А.Н. Сафонов – М. Машиностроение. 1985

2. Влияние лазерной ударной обработки на высокоцикловую усталость алюминиевого сплава. 7085Т7651. The effect of laser peening on highcyclе fatudue in 7085T7651 aluminium alloy. [3 Internatiol Conference of Spray Deposition and Melt Atomizaion (SDMA 2006) and 6 International Conference Spray Forming (ICSF VI). Bremen. 46 Sept, 2006 ] Luong Harald, Hill Michael R. Mater. Sci and Eng. A. 2008 477 N11 208216

3. Остаточные напряжения в углеродистых сталях после поверхностного упрочнения излучением СО2 – лазера. В.С. Великих, В.П. Гончаренко, А.Ф. Зверев, В.С. Картавцев МиТОМ34 с.912.

4. А.Г. Григорьянц, А.Н. Сафонов. Основы поверхностной лазерной обработки. М. Высшая школа, М. 1987, с. 192с.

Статья написана в рамках Комплексной программы исследовательских работ по технологии обработки волоконными лазерами.

ПРИГЛАШЕНИЕ.

Участники Комплексной программы приглашают все заинтересованные организации к присоединению к Программе в статусе «ассоциированных участников».

Ассоциированные участники регистрируются после заполнения Заявления на сайте www.elres.ru/fiberlasertr и подтверждения членства на очередном заседании Коордионационного совета. Список Ассоциированных участников публикуется на сайте Программы.

Ассоциированные участники имеют право:

Получать регулярные информационные рассылки о деятельности в рамках Программы, включая результаты научнотехнологических исследований.

Участвовать с совещательным голосом в заседаниях Коордионационного совета и иных рабочих совещаниях, формируемых в рамках программы.

Подавать свои предложения об участии в исследовательских программах, в том числе и предложения по финансированию работ, представляющих для них коммерческий или научный интерес.

<"