Когда начинается поиск лазерного станка, соответствующего производственной задаче, технологи исходят из того, какие материалы они планируют резать и какой производительности хотят добиться в результате. При рассмотрении цены станка в расчет принимается надежность оборудования, репутация производителя, мощность лазера, динамические характеристики станков, быстродействие контроллера, точность, удобство операторского интерфейса и многое, многое другое. Надо заметить, что современное развитие станкостроения в мире уже определило около двух десятков лидеров на этом рынке, которые изготавливают надежные высокопроизводительные станки очень близкие по параметрам. Поэтому при принятии окончательного решения о покупке станка выбор покупателя часто определяется личными предпочтениями в отношении определенного производителя, а также дополнительными условиями, связанными, например, с уровнем предоставляемого сервиса, скоростью реакции локальных представительств на запросы клиентов и так далее.

Совершенно естественно, что когда выбор сделан, и предприниматель наконец становится счастливым обладателем новенького 3 – 5 киловаттного лазерного станка, он ожидает, что станок сразу начнет резать нужные детали с высочайшим качеством и «ураганной» скоростью. Жизнь показывает, что это не всегда так. Зачастую технологи забывают о важном расходном материале, требующемся для резки – о газе. Для получения отличных результатов по качеству и производительности резки требуется отработка технологии, выбор параметров резки и, в частности, выбор газа. Стандартной, уже сложившейся практикой является использование кислорода и азота в качестве вспомогательных газов, а иногда и просто сжатого воздуха.

Планирование поставок газа

Газ требуемого типа с параметрами поставки – в виде жидкости или газа, соответствующими предположительным средним объемам потребления, своевременность доставки по оптимальной цене – вот самый краткий, базовый список контрольных вопросов при выборе поставщика. Чаще всего покупатели сравнивают экономические параметры поставок – цену за единицу объема газа, входит или не входит в нее доставка, арендные платежи за криогенные емкости или баллоны (в зависимости от агрегатного состояния поставляемого продукта), состав оборудования и так далее. Однако, если при покупке азота его качество не для всех является приоритетным параметром, то при резке кислородом результаты напрямую зависят от качества используемого кислорода.

Что такое качество газа

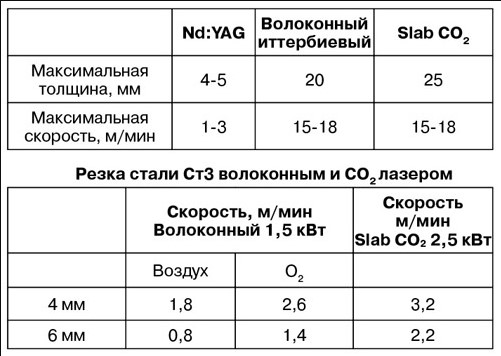

Когда речь заходит о качестве газа, как правило, говорят о процентном содержании основной молекулы в газе. Для таких газов, как азот, кислород, аргон, как правило, эта чистота составляет 99%, и несколько значащих цифр после десятичной запятой. Чем больше цифр 9 после десятичной запятой, тем качество газа выше. Напомним, что в принятом международном стандарте записи чистоты газа – N X,Y, где X – это общее количество цифр «девять» в проценте чистоты, а Y – последняя значащая цифра после десятичной запятой в процентной записи (таблица 1).

Таблица 1

Обозначение

Процент чистоты

N27 99,7

N35 99,5

N48 99,998

N50 99,999

При лазерной резке сталей азотом основную роль для достижения максимальной скорости при наилучшем качестве резки играют мощность лазерного излучения, диаметр фокального пятна и качество лазерного пучка, а вспомогательный газ (азот) используется для механического выдувания расплавленного металла из зоны резки и для защиты кромок от окисления. Это важно, если последующие операции после резки – например, сварка или окрашивание – требуют очистки кромок от окислов.

Кислород в отличие от азота – химически активный газ, он вступает в экзотермические реакции окисления железа, которые добавляют почти 40% энергии в зону резки. В результате образуются оксиды с низкой вязкостью. Таким образом, кислород участвует не только в выдувании расплава, но и – наряду с лазерным излучением в процессе плавления. Как правило, при лазерной резке образуется около 97% FeO и 3% Fe2O3. Реакция с образованием Fe3O4 незначительна.

И дополнительная энергетика, и снижение вязкости расплава способствует плавлению и вытеканию металла из зоны нагрева лазером, поэтому при резке кислородом надо внимательно относиться к установке давления газа, а также выбору мощности, скорости и уровню фокусировки лазерного излучения. Чаще всего фокус должен находиться на поверхности металла.

Для резки тонколистовых сталей (до 3 мм) могут использоваться как кислород, так и азот. При резке тонких материалов кислородом мощность лазера должна быть ниже, чем при резке азотом, чтобы снизить вероятность подгорания кромок. Но при этом снижается и скорость резки по сравнению с резкой азотом. Выбор газа в этом случае определяется общими требованиями к последующим операциям обработки, производительности, ценой газа и наличием в регионе поставщика газа нужного качества. Для резки толстых сталей (от 8 мм и выше) рекомендуется использовать кислород с качеством не ниже N35 с давлением даже менее 1 бара, чтобы минимизировать ширину реза. Кислород, качества ниже указанного, не позволяет получить качественную кромку без грата и резать «черный» металл большой толщины (> 12 мм). В российских промышленных компаниях для лазерной резки как правило используется технический кислород с чистотой 99,5 и 99,7%.

Надо заметить, что резка тонких металлов кислородом 99,5 по скорости и качеству близка к резке сжатым воздухом, а для резки толстых сталей (толщиной более 10 мм) такой кислород непригоден. Чем более толстый металл надо резать, тем выше требуется чистота кислорода.

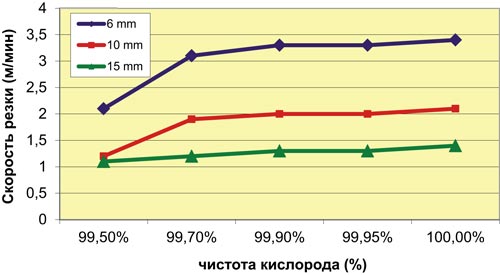

Влияние чистоты кислорода на скорость резки

Компания AirLiqude провела во Франции исследования по влиянию чистоты кислорода на скорость и качество резки сталей различных марок. Результаты показали, что чистота кислорода значительно влияет на скорость резки металлов толщиной выше 4 мм и на предельно возможную толщину раскраиваемого металла. Чем чище кислород, тем более высокую скорость резки можно достичь при отсутствии грата и оптимальной шероховатости кромки, т.е. при той же мощности лазера и условиях фокусировки можно разрезать более толстый металл.

Следующие экспериментальные данные были предоставлены исследовательским европейским центром CTAS компании AirLiqude. В работе исследовалось влияние чистоты кислорода на максимально достижимую скорость резки и использовались пять вариантов чистоты кислорода:

N25 99,5%

N27 99,7%

N30 99,9%

N35 99,95%

N50 99,999%

Использовались лазерные станки производства Trumpf (CO2 лазер, 4 кВт) и CTAS. Определяли максимальную скорость резки с наилучшими показателями по грату и шероховатости кромки. Допускалось изменение фокусировки на +/ 1 мм.

Толщина материала была 6, 10 и 15 мм. Для газа заданной чистоты и фиксированных параметрах фокусировки и мощности лазера увеличивалась скорость до такой, когда на нижней стороне реза появлялся грат. После этого менялась фокусировка лазера.

Рис. 1 Скорость резки низколегированной стали в зависимости от чистоты кислорода. Мощность лазера 3,6 кВт

Примеси в режущем кислороде, в частности, аргон, влияют на скорость и энергетику реакции окисления, и, как следствие, на скорость резки. Из приведенного графика видно, что при росте чистоты кислорода с 99,7% до 99,95%, скорость резки растет более чем на 10%.

Результатом этих экспериментов стал разработанный специально для лазерной резки продукт – кислород с чистотой 99,95%, называемый LASAL 2003.

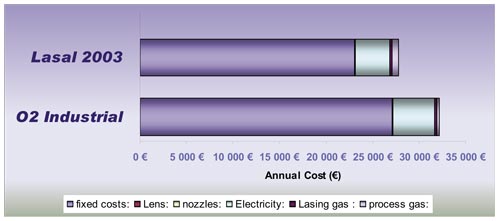

Рассмотрим пример европейской компании, которая использует лазерную резку в производстве деталей (55 деталей в час, 22 000 в год).

Рис. 2 Диаграмма структуры годовых затрат на производство одной детали

Время резки одной детали кислородом стандартной чистоты 99,7% составило 60 с, при резке LASAL 2003 – 51 с. На диаграмме (рис. 2) приведена структура годовых затрат на производство одной детали при использовании кислорода стандартной промышленной чистоты и LASAL 2003. При пересчете за год рост скорости резки привел к экономии 4455 – только на одну деталь, или 14%.

Из диаграммы видно, что при резке техническим кислородом – расход газа выше, что приводит и к росту платежей за газ, расход электроэнергии также оказывается выше, так как для достижения той же скорости, что при использовании кислорода LASAL 2003, потребовалось работать при более высокой мощности лазера.

Общие рекомендации

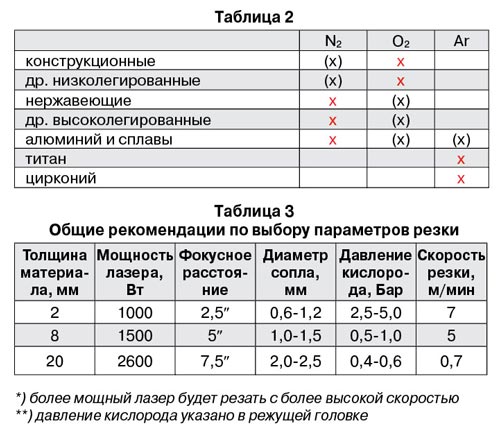

В таблице 2 приведены наиболее типичные случаи, когда для резки используется кислород и азот. Красным отмечены приоритетные варианты. Аргон используется в тех редких случаях, когда не допустимы даже следы оксидов, как например, с цирконием, или когда нитриды также вредны, как в случае с титаном.

Приведенные параметры будут отличаться для различных производителей лазерных станков, но могут быть использованы технологами как «отправная точка» при подборе режима резки в конкретных условиях.

Итак, при выборе режима надо помнить, что скорость резки зависит от плотности мощности лазерного излучения, Вт/см2, то есть от мощности лазера и площади пятна. Поэтому при изменении фокусного расстояния линзы следует менять не только положение фокуса, но и проверить, изменилась ли скорость резки, при которой качество кромки не меняется. Также необходимо помнить, что поскольку толстые материалы режутся кислородом пониженного давления, менее 1 бара, процесс оказывается чувствительным как к чистоте газа, так и к стабильности давления.

Для того, чтобы принять эффективное решение по выбору режущего газа, кислорода или азота, надо внимательно рассмотреть следующие факторы.

(1) какова должна быть ожидаемая общая производительность процесса (линии);

(2) будут ли необходимы последующие операции обработки кромки;

(3) какова должна быть себестоимость либо единицы длины реза, либо производимых деталей. Если это мастерская, предоставляющая услуги лазерной резки, надо определить себестоимость единицы длины реза для всего набора материалов и толщин, с которыми возможно придется столкнуться при приеме заказов.

Производительность. Как уже было отмечено, скорость резки тонких материалов при использовании кислорода ниже, чем при резке азотом изза ограничений, накладываемых на мощность лазера, чтобы избежать пригара кромок. В то же время при резке азотом дополнительного энерговыделения в зоне резки нет, можно работать с более высокой мощностью лазера. Скорость резки азотом непосредственно связана с мощностью лазера – чем выше мощность, тем выше скорость резки. При резке тонких материалов (< 4 мм) азотом, скорость процесса может быть в 3 – 4 раза выше, чем при резке кислородом. Использование азота для резки толстых металлов ограничено лишь доступной мощностью лазерного излучения, но скорость резки материалов толщиной более 4 мм кислородом уже значительно выше, чем реза азотом. К тому же расход азота может почти на порядок превысить расход кислорода.

Последующие операции обработки кромок. Использование азота обеспечит высочайшее качество кромки без окислов, пригодное к последующей сварке и порошковой окраске. При этом не потребуется дополнительных операций обработки кромок.

Себестоимость. Первое, что покупатели будут рассматривать – это суммарное потребление газа. При резке азотом толстых материалов его потребление может быть на порядок выше потребления кислорода. При резке кислородом важнейшим фактором является чистота газа, которая влияет на себестоимость процесса, снижая ее на 14%.

Факторы, которые надо определить и учесть при планировании доставки газов:

- Тип и толщина материалов для резки (диэлектрики, металлы, какие именно металлы);

- Наличие и количество пиков потребления газа, а также потребление в моменты пиковых нагрузок;

- Средний расход газа за месяц;

- Рабочее давление, запланированное в точке использования газа (в режущей головке);

- Диаметр сопла;

- Падение давления в период пиковой нагрузки между источником газа (будь то криогенная емкость или газоразрядная рампа) и точкой использования;

- Ожидаемое неснижаемое количество жидкости в криогенной емкости, которое надо оставить для обеспечения безопасной и бесперебойной работы;

- Частота доставки газа в течение месяца;

- Ожидаемый рост производства и потребность в газе.

Выводы

Итак, если вы планируете резку тонких сталей, вам важны скорость и качество, и не беспокоит более высокая себестоимость в связи с расходом газа – нужно выбирать азот. По мере роста толщины материала к критериям выбора газа добавятся требования к дополнительным операциям по удалению окислов, и придется сравнивать возросшую стоимость азота в связи с выросшим расходом и себестоимость дополнительных операций. В любых других случаях можно использовать кислород. И при этом помнить, что чистота кислорода существенно влияет как на скорость, так и на качество резки и максимальную толщину материала, который можно разрезать имающимся лазером.

М.А. Степанова

Эксперт, ООО «Эр Ликид»

Maria.Stepanova@airliquide.com