К настоящему времени машины для гидроабразивной обработки (ГАО) производятся рядом фирм и эффективно используются, успешно конкурируя с лазерным, плазменным и механообрабатывающим оборудованием.

ГАО является комбинированным методом обработки, поскольку разрушение материала производится в результате совместного воздействия высоконапорной водной струи и движущихся со сверхзвуковой скоростью абразивных частиц.

Этот метод обладает такими достоинствами, как:

- конструктивная простота оборудования;

- возможность резания материалов с широким диапазоном физикомеханических свойств (металлов, сталей и сплавов, керамики, резины, композитов, неметаллических материалов);

- возможность осуществления сложноконтурной резки с применением систем ЧПУ;

- гибкость, универсальность применения;

- высокая производительность и широкий диапазон скоростей подачи;

- высокое качество поверхности, отсутствие микротрещин и зон термического или химического воздействия на материал в поверхностном слое детали;

- малые потери обрабатываемого материала;

- экологическая безопасность;

- надежное обеспечение безопасности жизнедеятельности;

- совместимость с промышленными роботами и манипуляторами.

Гидроабразивная обработка,

как метод формообразования, не лишена недостатков:

- сравнительно малый срок службы смесительных трубок и сопел;

- сложность обслуживания и малый межремонтный ресурс систем создания высокого давления (ремонт и текущее обслуживание производится через каждые 300500 часов работы);

- cложность управления резкой вследствие «заноса» абразивной струи.

- Операции ГАО обладают следующими технологическими возможностями:

- широкий диапазон толщин разрезаемого материала (сталь – до 400 мм);

- точность резки – ± 0,1 мм, в отдельных случаях ± 0,025 мм;

- скорость подачи стола определяется толщиной и физикомеханическими свойствами материала и достигает значений (1…5) м/мин;

- толщина реза – до 0,3 мм;

- шероховатость поверхности Ra – (1,6…6,3) мкм.

Процесс разрушения материала в области контакта с абразивной струей полностью не описан. Считается, что разрушение материала заготовки под воздействием высокоскоростного потока абразивной суспензии в зависимости от принятых параметров режима обработки в той или иной степени определяется следующими механизмами:

фрикционноконтактной усталостью микрообъемов материала в результате многоциклового воздействия сил трения и упругопластических деформаций при контакте с абразивными зернами. Этот механизм становится значимым при условии h/r ? 0,01, где h – глубина внедрения абразивного зерна в поверхность материала, r – радиус скругления вершины зерна;

- полидеформационным разрушением при 0,5 > h/r > 0,01;

- микрорезанием при 0,5 ? h/r.

Кроме того, при определенных условиях в области высоких локальных температур возможно разрушение материала в результате фазового перехода – плавления. Нельзя исключить также разрушение материала заготовки в результате кавитационной эрозии. Для материалов с низкой пластичностью на первый план выдвигается механизм хрупкого разрушения и выкрашивания в результате образования поверхностных трещин.

Производители, как правило, комплектуют установки насосами и координатными столами нескольких наименований с различными характеристиками. Предлагаемое оборудование в зависимости от комплектации позволяет работать как с одной, так и с несколькими режущими головками (до 8 головок).

Ключевым элементом установки ГАО, регламентирующим ее технологические и эксплуатационные свойства, является насос высокого давления. В настоящее время используются плунжерные насосы, создающие давление 250…420 МПа, и разрабатываются насосы с давлением до 800 МПа (фирма Flow Int. Corp).

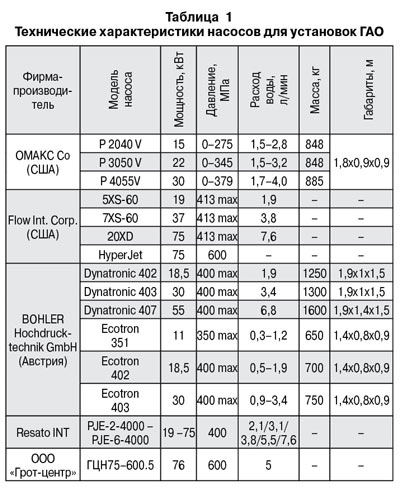

В некоторых конструкциях высокое давление воды создают за счет последовательного подключения двух и более насосов. Так, гидравлические системы некоторых станков фирмы OMAX содержат насос для создания предварительного давления, фильтр и насос высокого давления с необходимой производительностью. В табл. 1 представлены технические характеристики некоторых насосов высокого давления.

Расход воды в насосах данного типа невелик и составляет обычно 2…7 л/мин. Это позволяет эффективно использовать замкнутые системы водоснабжения. Анализ расходных характеристик насосов для ГАО указывает на возможность эффективного управления расходом воды за счет выбора диаметра сопла. При работе водноабразивной головки вода выходит из сапфирового сопла со скоростью 600…1400 м/с. В нее потоком воздуха производится дозированная подача абразива. Многофазная струя, режущая материал, выходит из сопла металлокерамической смесительной трубки со скоростью 200…500 м/с. Ширина реза обычно лежит в пределах 0,3…1 мм.

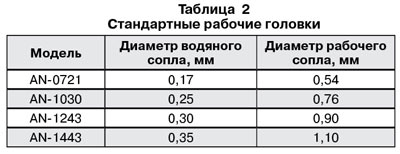

Традиционно производители оборудования поставляют рабочие головки с набором сменных сопел или стандартные сменные рабочие головки нескольких наименований. Так, Ingersoll Rand Co комплектует установки гидроабразивной резки стандартными головками с размерами сопла, указанными в табл. 2. Водяные и рабочие сопла головки относятся к быстроизнашивающимся элементам. Средняя стойкость водяного сапфирового сопла составляет 60…100 часов, а стойкость твердосплавного рабочего сопла (трубки) зависит от используемого материала и составляет 80…150 часов. Стойкость водяного сопла зависит от качества используемой воды, которое в ряде случаев жестко регламентируют, а установки комплектуют специальными устройствами для фильтрации и смягчения воды. При прочих равных условиях уменьшение диаметра смесительной трубки приводит к увеличению производительности и точности обработки, снижению ширины реза. Однако это сокращает ресурс смесительной трубки. Длина смесительной трубки определяет ее фокусирующую способность и должна быть достаточной для обеспечения минимального конуса распыления абразивной суспензии.

Различные типоразмеры имеют и координатные столы консольного или портального типа, их точность позиционирования от ± 0,025 до ± 0,2 мм, а скорость рабочего перемещения до 15 м/мин. Рабочие столы установок могут иметь значительные размеры, например, 3...12 м.

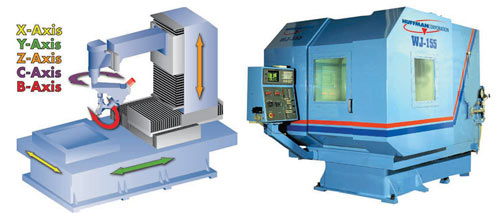

Применение современных координатных столов и сервоприводов с ЧПУ позволяет создать оборудование пространственной резки с перемещением режущей головки по тремшести координатам. Так, пятикоординатная установка модели NC 3520S фирмы Water Jet Sweden с размерами стола 3550х2550/ 4550/ 6550 мм обеспечивает перемещение инструмента по оси X – 3010 мм, по оси Y – 2010/4010/6010 мм, поворот по оси B – 95о/180о, по оси С – 480о при скорости перемещения головки до 10 м/мин. Фирма Huffman поставляет станки консольного типа с 6 координатами (рис. 1).

Рис. 1 Координатная система и общий вид станка для ГАО

В последнее время многие производители комплектуют установки для ГАО роботамиманипуляторами. Это не только снижает массогабаритные показатели установок, но и расширяет их технологические возможности (производительность резки повышается на 20–40% по сравнению с установками с координатными столами).

На установках для струйноабразивной резки используются специализированные системы ЧПУ, выполняющие расчет скорости резки в зависимости от кривизны траектории и учитывающие изменения направления движения на угловых участках. Фирма Water Jet Sweden, например, поставляет программное обеспечение Cadcraft GEMS с интерфейсом AutoCAD.

Устройство подачи абразива позволяет существенно повысить уровень автоматизации операции ГАО. Такое устройство, используемое, например, в установках фирмы Huffman, состоит из резервуара высокого давления с пневматической подачей абразива, емкости для абразива, рассчитанной на работу без дозагрузки до 16 часов, приемника для загрузки резервуара высокого давления, устройства очистки воздуха, трубопровода подачи абразива и алмазного сопла.

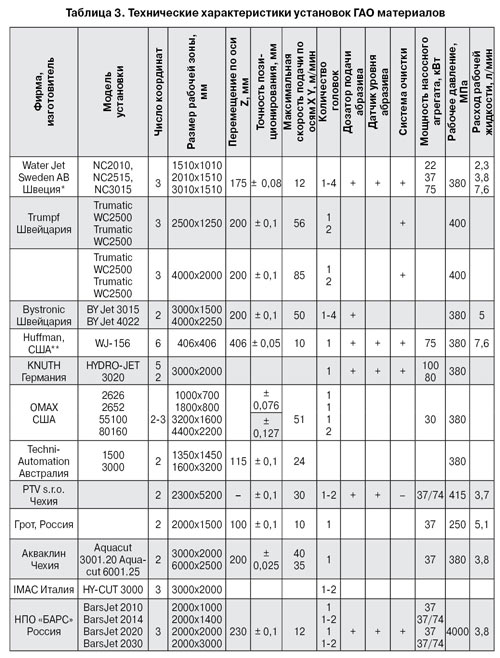

Современные многокоординатные установки с ЧПУ для струйной резки позволяют осуществлять вырезку и прошивку отверстий в сложных пространственных оболочках, с обеспечением требуемых форм кромок. Такие операции востребованы при изготовлении изделий авиационнокосмической техники. Мировыми лидерами в создании и применении технологий водной резки являются фирмы Flow International Corporation, Belotti, OMAX Jet Machining, Huffman Corporation, Water Jet Sweden и другие. В России промышленные установки выпускают ЗАО «Лазерные комплексы» (г. Шатура), ОАО «Туламашзавод», в Белоруссии ? СП ООО «Спожиток». В табл. 3 приведены технические данные оборудования для ГАО, представленного на отечественном рынке. Следует отметить, что многие фирмы в настоящее время специализируются на поставке оборудования для лазерной, гидроабразивной и плазменной резки в связи с возможностью унификации основных узлов.

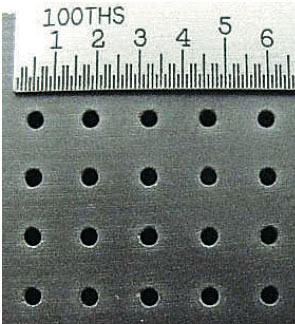

Одной из новых разработок является созданная фирмой OMAX Jet Machining технология AWD (abrasive water jet drilling) и соответствующее оборудование для обработки отверстий малого диаметра в материале толщиной до 250 мм. Диаметр получаемого отверстия зависит от его глубины. Например, в материале толщиной 25 мм получают отверстия диаметром 0,5 мм. Минимальный размер отверстий, полученных способом AWD, составляет 0,4 мм с точностью ± 0,03 мм. Обычно при сверлении отверстий первоначально давление в системе составляет порядка 30% от рабочего. При достижении определенной глубины отверстия давление увеличивается до 100%. Изменением давления в процессе прошивки отверстия можно менять его форму, добиваясь прямой и обратной конусности, бочкообразности или корсетности, а также обеспечивать минимальные отклонения от цилиндричности. Станки для AWD оснащаются акустическими датчиками, фиксирующими момент окончания прошивки отверстия. Пример отверстий, прошитых по технологии AWD, представлен на рис. 2.

Рис. 2 Отверстия, проши-тые по технологии AWD

Проводятся исследования, направленные на повышение эффективности процесса ГАО за счет модификации свойств рабочей жидкости. Установлено, что введение в воду высокомолекулярных полимерных добавок приводит к уменьшению фрикционных потерь по всему гидравлическому тракту. В результате – значительно снижаются расход жидкости, напор насоса и одновременно увеличивается скорость перемещения струи при одинаковой толщине мишени. Кроме того, при прочих равных условиях добавка полимера позволила в 2 и более раза увеличить расстояние до мишени, что объясняется меньшим распылением струи. Это особенно важно при работе со сверхвысокими давлениями и соплами малых диаметров, где дистанция между соплом и мишенью не велика.

Основными параметрами процесса струйноабразивной резки, определяющими ее эффективность, являются скорость перемещения головки в направлении реза, вид, толщина и свойства обрабатываемого материала, тип и размер частиц абразивного материала, диаметры отверстий в сапфире и смесительной трубке, скорость потока абразивных частиц и их концентрация в водноабразивной суспензии.

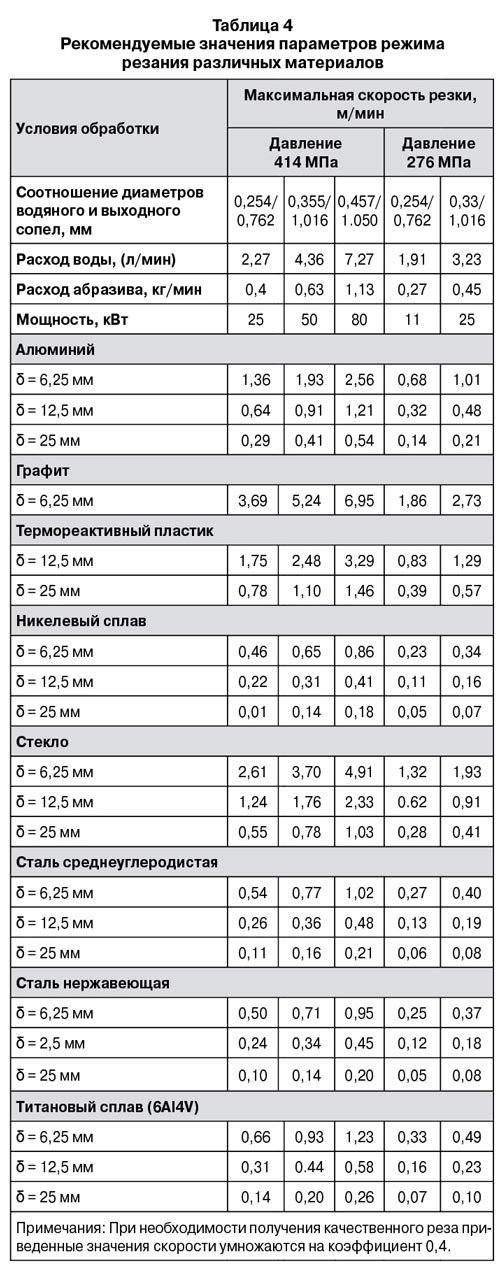

Но искомой (назначаемой) величиной при проектировании операции ГАО является скорость подачи рабочей головки. Предварительная оценка этой величины может быть получена расчетом. Однако ряд упрощений, сделанных при построении расчетной модели процесса ГАО, делают такую оценку приближенной. Это заставляет технологов пользоваться экспериментальными данными и рекомендациями фирм производителей оборудования. В табл. 4 приведены рекомендуемые параметры режима резки некоторых материалов по данным фирмы Flow International Corporation, полученные на установках Flow’s PASER 3 System и PASER Plus Garnet.

Данные, иллюстрирующие качественное влияние параметров режима обработки на глубину резания, показывают, что при увеличении давления струи, мощности насоса, а также при уменьшении диаметра водяного сопла глубина резания возрастает. Увеличение же расстояния от среза сопла до поверхности разрезаемого образца и скорости подачи приводит к обратному результату.

Из табл. 4 видно, что повышение расхода абразива позволяет существенно увеличить скорость резания. Однако сказанное справедливо лишь до определенной предельной величины расхода абразива, по достижении которой скорость резания практически не изменяется. При прочих фиксированных параметрах оптимальный массовый расход абразива линейно растет с увеличением диаметра фокусирующего сопла и массового расхода воды, но его величина обратно пропорциональна длине фокусирующего сопла.

Выбор абразивного материала и размера абразивных зерен представляет важную задачу технологического проектирования. Как правило, фирмыпроизводители оборудования рекомендуют определенный вид абразивного материала. Устойчивость истечения и эффективность воздействия двухфазной струи обеспечиваются оптимальным размером частиц, равным 10…30% диаметра режущей струи. Наиболее часто используют абразивные зерна размером 150…250 мкм. Если требуется низкая шероховатость поверхности реза, то используют абразивы с размерами 75…100 мкм. В качестве материала абразивных частиц используется окись алюминия (электрокорунд), карбид бора, карбид кремния, силикатный песок, а также другие природные и искусственные материалы с твердостью по Моосу от 6,5 до 9,5 единиц. Увеличение твердости зерен абразивного наполнителя неоднозначно влияет на обрабатываемость различных материалов. Если замена толченого стекла на корунд практически не оказывает влияния на глубину реза для пластмасс, то при резании алюминия глубина реза возрастает на 40%.

Влияние размера частиц абразива на глубину реза, как правило, описывается кривой с максимумом. Первоначальное возрастание глубины реза связано с увеличением кинетической энергии отдельной частицы (пропорциональной кубу размера), однако далее начинает сказываться относительное уменьшение числа частиц в потоке.

Для большой группы материалов скорость разрушения материала линейно зависит от скорости истечения гидроабразивной струи. Это основной параметр режима обработки, который в большей степени влияет на скорость разрушения материала, поскольку определяет работу разрушения. Скорость истечения струи зависит от давления на входе в рабочую головку, потерь давления, определяемых конструкцией головки, диаметром и формой отверстия истечения. В условиях промышленной эксплуатации конкретных станков подбирают диаметры сапфировых и твердосплавных сопел и регулируют давление насоса, используя эмпирические данные.

Практически важной является зависимость скорости резания от толщины разрезаемой заготовки. Эта зависимость носит гиперболический характер, что подтверждают многочисленные эксперименты. Установлено, что скорость резания резко снижается вплоть до толщины реза 20…30 мм, а затем уменьшается достаточно медленно. Отмечено, что, чем выше вязкость материала, тем ниже скорость резания.

При постоянном напоре насоса глубина реза монотонно возрастает с увеличением диаметра первого сопла. Это объясняется возрастанием количества энергии, подводимой к резу.

Время экспозиции (воздействия струи на конкретную точку поверхности) влияет на глубину реза, однако эта зависимость не линейна, поскольку, чем глубже проникает струя вглубь материала, тем меньший слой будет разрушен в единицу времени изза потери энергии струи по мере прохождения вглубь зазора. Увеличение количества проходов эквивалентно увеличению времени экспозиции и ведет к соответствующему росту глубины реза. Хотя кинетическая энергия частиц мало изменяется с увеличением дистанции до мишени, глубина реза при этом падает в связи с расширением сечения струи. Однако очень близкий подвод выходного торца сопла к мишени может приводить к эрозии нижней части сопла. Поэтому оптимальное расстояние в соответствии с имеющимися рекомендациями должно быть не менее 2 мм.

Влияние диаметра фокусирующего отверстия на глубину реза описывается кривой с максимумом. Эффект первоначального возрастания глубины реза объясняется уменьшением потерь на трение, уменьшением соударений между частицами. По достижению оптимума начинает сказываться потеря скорости изза увеличения диаметра, уменьшение удельного числа частиц, падающих на единицу поверхности (расширение полосы реза).

Параметры режима обработки определяют геометрию образующейся щели: ширину верхней и нижней частей, наличие погрешностей формы типа бочкообразности или корсетности сечения щели.

Шероховатость поверхности реза соизмерима с размерами зерен абразива и обычно не превышает нескольких десятков микрометров. Характерной особенностью ГАО является формирование волнистости поверхности. Высота волн возрастает с глубиной и обычно не превышает сотни микрометров, однако при очень глубоком резе она может быть соизмерима с диаметром струи в нижней области реза и достигать 1 мм.

Результаты исследований показывают вкрапления единичных частиц абразива в плоскости реза и на лицевой поверхности вплоть до глубины 0,025 мм, на которой загрязнение поверхности абразивом полностью ликвидируется. Степень наклепа плоскости реза изделий из титанового сплава составляет 130 и 137% соответственно на входе и выходе режущей струи, глубина наклепа до 0,12 мм. Полученные значения наклепа аналогичны показателям, полученным при ленточном шлифовании.

Анализ поверхностного слоя после ГАО показал, что содержание химических элементов соответствует основе, газонасыщение отсутствует.

Геометрические параметры поверхности реза при толщине разрезаемого металла 10…140 мм и различных параметрах процесса резки составили: шероховатость – Ra 2.5…4,5 мкм; непараллельность оси струи – 0.2…1.5°, высота волны – 0.03…0.62 мм; длина волны – 0.08…1.96 мм.

На выходе реза у изделий с пластическими свойствами образуется тонкий (доли миллиметра), невысокий (менее миллиметра) буртик. Это связано с пластическим выдавливанием тонкого слоя материала при приближении фронта реза к нижней кромке. У хрупких материалов образования буртика не происходит, но наблюдается откалывание частиц по нижней кромке реза.

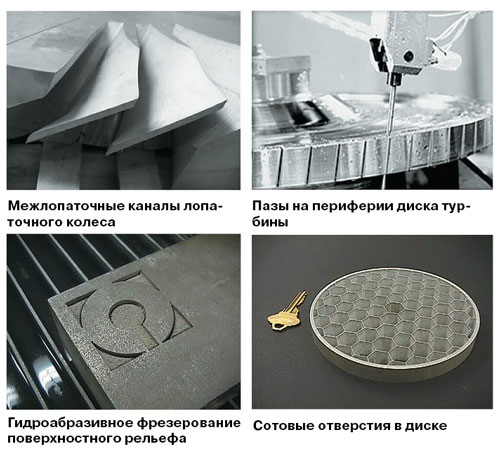

Область применения ГАО достаточно широка. Наряду с резкой описано применение гидроабразивной обработки для получения глухих полостей (гидроабразивное фрезерование), прошивки отверстий, 3D формообразования. При меньших давлениях ГАО применяют для отделочноупрочняющей обработки сложноконтурных поверхностей, снятия заусенцев, скругления острых кромок, удаления окалины после термообработки, подготовки поверхностей под покрытие, удаления дефектного поверхностного слоя.

Однако наибольшее применение высоконапорная гидроабразивная струя получила в операциях сложноконтурной резки листовых заготовок. По сравнению с альтернативными процессами резки ГАО имеет определенные преимущества (табл. 5).

Оценку экономической эффективности ГАО осуществляют, как правило, по отношению к лазерной обработке, поскольку эти методы схожи по конструктивным и функциональным признакам и в ряде практически важных технологических задач, конкурентоспособны и взаимозаменяемы. Эффективность лазерной обработки уступает ГАО при разрезании материалов с высокой отражающей способностью и большой толщиной реза (более 15 мм).

Несмотря на относительно высокие стоимость оборудования и эксплуатационные затраты, при достаточно большом коэффициенте загрузки оборудования и 23 сменной работе технологии ГАО оказываются экономически эффективными при приемлемом сроке окупаемости инвестиций. Это достигается за счет высокого уровня автоматизации, гибкости, сокращения сроков подготовки производства, высокой производительности и качества поверхностного слоя.

По этой причине ГАО все шире применяется в технологиях изготовления различных изделий (рис. 3). Так, в авиадвигателестроении при изготовлении цельных лопаточных колес (моноколес) ГАО применяется для прорезания межлопаточных каналов на 5…6 координатных станках. Это намного эффективнее предварительной обработки каналов на фрезерных обрабатывающих центрах. Проведенные нами расчеты показывают, что замена операции чернового фрезерования межлопаточных каналов в моноколесе из титанового сплава ВТ6 на операцию ГАО приводит к снижению технологической себестоимости одного изделия на 60 тыс. руб. при коэффициенте сравнительной экономической эффективности (в расчете на условногодовую программу 100 шт./год) равном 0,38.

Рис. 3 Примеры операций гидроабразивной обработки

Елочные пазы на дисках турбин обрабатывают на операциях ГАО с минимальным припуском под последующее протягивание. Это позволяет значительно снизить трудоемкость обработки, сократить расход дорогостоящего протяжного инструмента.

Возможности весьма перспективной операции гидроабразивного фрезерования в настоящее время исследуются и совершенствуются. Получение глухих полостей методом ГАО позволит изготавливать различные поверхностные рельефы, осуществлять предварительную обработку элементов штамповой оснастки.

Высокая точность гидроабразивной резки позволяет осуществлять вырезку системы отверстий сложного профиля, например, трубных решеток при достаточно тонких перемычках между отверстиями. Технологии ГАО используются при изготовлении элементов пространственносложных оболочковых конструкций в производстве ракетнокосмической и авиационной техники. Есть все основания полагать, что область технологического применения операций ГАО будет расширяться.

Б.П.Саушкин

доктор техн. наук, профессор

РГТУМАТИ, МГТУМАМИ

8 916 705 18 57

<"