Рост числа станков лазерной резки, как отечественного, так и импортного производства, на российском рынке привлек пристальное внимание производственников к вопросу выбора оптимальных расходных материалов для резки, в частности, к вспомогательным технологическим газам. Чаще всего в качестве вспомогательных газов для резки применяются азот, кислород и сжатый воздух.

Типовые рекомендации по использованию газов для резки различных сталей представлены в таблице 1.

Таблица 1

Газовые лазеры

(? = 10,6 мкм)Твердотельные лазеры

(? = 1,06 –1,07 мкм)КомментарииКислород 99,5%

- Кислород 99,7%

- Кислород 99,95%

- Кислород 99,999%

- Углеродистые стали до 2 мм

- Углеродистые стали 3 – 10 мм

- Углеродистые стали 12 – 20 мм

- Углеродистые стали толщиной > 20 мм

Чем выше скорость резки или толще лист, тем важнее роль

чистоты кислорода. Давление О2 от 0,6 до 5 бар.

Кислород также используют для резки нержавеющей стали,

если качество и цвет кромки не имеет значения.

- Азот (99,6 – 99,9)%

- Азот (99,9 – 99,99)%)

- Азот (99,99 – 99,999)%

- Углеродистые стали толщиной до 4 – 5 мм

- Легированные стали

- Высоколегированные стали и некоторые неметаллы

Для изделий под окрашивание и сварку, с целью исключить дополнительную обработку кромок по удалению окислов.

Чистота азота влияет на цвет кромки – чем ниже качество азота и выше содержание кислорода, тем темнее кромка.

Азот применяется для резки горючих материалов и когда важен цвет кромки.Сжатый воздухНеметаллы

(пластики, дерево, кожа и т.д.)Углеродистые и конструкционные (низколегированные) стали, медь, алюминий,

сплавы.Нержавеющие стали режут сжатым воздухом, если цвет и качество кромки не имеют значения.АргонЦирконий, титан, некоторые неметаллыПрименяется в тех случаях, когда образование оксидов и нитридов нежелательно.

Резка кислородом

В документации к большинству станков производители оборудования рекомендуют использовать режущий кислород с чистотой не хуже 99,95%. Эти рекомендации основаны на многочисленных исследованиях и богатом производственном опыте западных исследовательских лабораторий и компаний. Доказано, что качество и чистота кислорода оказывают влияние как на скорость резки, так и на степень шероховатости кромки. И особенно важной чистота кислорода оказалась для резки «черных» сталей толщиной более 15–16 мм.

В России до сих пор для лазерной резки наиболее распространен кислород газообразный технический, ГОСТ 5583–78 (ИСО 2046–73) и жидкий, ГОСТ 6331–78. Объемная доля кислорода в этих продуктах составляет 99,7% для кислорода первого сорта и 99,5% для медицинского кислорода и второго сорта. Причина популярности такого кислорода одна — до недавних пор на розничном рынке газов фактически не было кислорода с чистотой 99,95% или близкой к ней, по доступной цене. Единственной альтернативой был только кислород ОЧ 99,999% производства «Лентехгаз», но его цена на порядок отличается от обычного кислорода по ГОСТ. В 2013 году на российском рынке появился кислород с чистотой 99,95% под маркой LASALтм 2003. В связи с тем, что этот продукт новый и на практике в условиях российских производств не применялся, возникла необходимость объективного сравнения результатов лазерной резки с помощью кислорода с тремя различными степенями чистоты (99,7%; 99,95%; 99,999%) на российских производственных площадках.

Постановка задачи для тестов

Основная задача экспериментов, ранее проведенных в Европейском исследовательском центре CTAS, состояла в проверке влияния качества кислорода на скорость резки и качество кромки, с использованием кислорода разной чистоты.

Весной 2013 года специалисты компании «Эр Ликид» и ведущих российских производителей лазерных раскройных станков ЗАО «Лазерные комплексы», ЗАО «ВНИТЭП» и НПЦ «Лазеры и аппаратура ТМ» провели серию работ по определению влияния чистоты кислорода на параметры резки.

Описание экспериментов

Для резки использовались следующие материалы: сталь 3 толщиной 4, 6, 8, 14, 20 мм, нержавеющая сталь толщиной 2 мм.

Для тестов использовались: лазерные источники СО2 лазер Rofin DC025 с мощностью 2,5 кВт и волоконные лазеры производства НТО «ИРЭ-Полюс» с мощностью 1,5 и 3 кВт.

Методика проведения работ была выбрана принципиально упрощенная и одинаковая для всех лазерных станков, направленная на выявление влияния только чистоты кислорода. В каждом случае вначале выбирался определенный (типовой) набор технологических параметров (диаметр и положение сопла, давление газа, условия фокусировки, мощность) для данной толщины материала и скорость резки, применяемых на производстве для резки с использованием обычного технического кислорода (99,7%). Оптимизация принципиально не проводилась. Фиксировались все параметры и проводилась резка образцов с кислородом 99,7% в диапазоне скоростей от минимальной до максимальной, когда образцы переставали выпадать из листа. Далее меняли кислород и проводили идентичные серии при идентичных наборах параметров для всех видов кислорода на каждом из лазеров. Далее анализировались кромки полученных образцов в диапазоне скоростей, при которых происходит резка (образец выпадает из листа).

Результаты

Резка СО2 лазером

На рис. 1 показана нижняя сторона образцов резки СО2 лазером (1,8 к Вт) стали Ст3 толщиной 10 мм с помощью кислорода 99,7% (столбец А) и кислорода 99,95% (столбец Б). Образцы размещены парами по возрастанию скорости резки от 1,3 до 1,5 м/мин. Тесты проводились в компании ЗАО «Лазерные комплексы», Шатура.

На фотографии хорошо видно, что при резке кислородом LASALтм 2003 грата образуется меньше. При скорости 1,6 м/мин резка кислородом 99,7% прекращалась, а качество резки кислородом LASALтм 2003 соответствовало резке техническим кислородом со скоростью 1,5 м/мин.

Рис. 1. Образцы резки СО2 лазером стали толщиной 10 мм с помощью кислорода 99,7% (столбец А) и кислорода 99,95% (столбец Б).

Резка волоконным лазером

В экспериментах использовались материалы толщиной 2, 4, 8, 10, 14 и 20 мм и кислород чистоты 99,7%; 99,95%; 99,999%. Наиболее заметен эффект использования чистого кислорода при резке материалов толщиной более 4 мм. Для материалов толщиной 4–8 мм эффект использования более чистого кислорода составил 8–10% по скорости резки с одинаковым качеством кромки. Для более толстых материалов рост скорости при сохранении качества составил 12–17%.

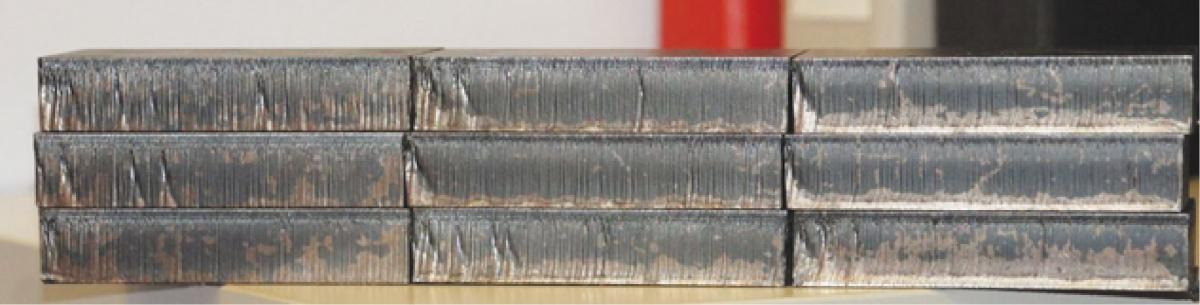

Рис. 2. Образцы резки волоконным лазером стали Ст3, 20 мм. Нижний ряд — кислород 99,7%; средний ряд — 99,95%; верхний ряд — кислород 99,999%.

На рис. 2 представлена фотография образцов, полученных в компании ВНИТЭП, Дубна, (Ст3, 20 мм). Столбец 1 — скорость резки V=0,6 м/мин; столбец 2 — скорость резки V=0,7 м/мин; столбец 3 — скорость резки V=0,8 м/мин. Нижний ряд — кислород 99,7%; средний ряд — 99,95%; верхний ряд — кислород 99,999%.

Результаты резки кислородом 99,95% и 99,999% оказались сравнимыми по шероховатости, грату и максимальной скорости прекращения резки. Наихудшим оказался кислород технический 99,7%: зона с окалиной на нижнем крае реза появилась уже при скорости 0,7 м/мин.

Интересный результат был получен в компании «Лазеры и аппаратура ТМ» при резке стали Ст3 толщиной 5 мм волоконным лазером мощностью 1,5 кВт. При использовании кислорода 99,7% параметры резки оказались неоптимальными. Выяснилось, что простая замена кислорода на газ более высокой чистоты — кислород LASALTM 2003 или кислород с чистотой 99,999% — привела не только к росту диапазона скорости резки, но и к появлению режимов резки с меньшей шероховатостью.

Для проведения сравнительного анализа качество резки кислородом 99,999% было принято за «норму». Проводилось визуальное сравнение образцов резки по появлению грата, шлака, наплывов металла, а также скорости резки, при которой вблизи нижней кромки появляется зона блестящего металла из видимых на глаз пленок окислов.

Результаты визуального анализа скорости, шероховатости и наличия грата представлены в таблице 2 (сталь Ст3 , 10 мм, мощность СО2 лазера 1,8 кВт). В таблице 3 приведены результаты СО2 и волоконного лазеров.

Таблица 2

Скорость, мм/минСталь Ст3, 10 мм900гратграта нет1200грата нетграта нет1300грата нетграта нет1400гратграта нет1500гратграт1600резки нетсильный грат

Таблица 3

ПараметрКислород 99,7%Кислород 99,95%Кислород

99,999%шероховатостьхуже«норма»«норма»динамический диапазон резкихуже«норма» оптимальная скорость резкиНиже

на 7 – 17%«норма»«норма»зона термического влияниябольше«норма»«норма»гратбольше«норма»«норма»

Экономический эффект

Любой производственник, планирующий закупки оборудования и расходных материалов, прежде всего основывается на экономичности своего выбора. Основным показателем при этом должна быть удельная себестоимость производства – будь то себестоимость детали или, как в случае лазерной резки, себестоимость 1 метра реза.

Как правильно оценить себестоимость одного метра реза и какой кислород будет более выгоден – технический 99,7 или несколько более дорогой 99,95%?

Прежде всего, следует выписать в таблицу 4 все показатели, влияющие на стоимость 1 часа работы станка лазерной резки.

Таблица 4

Инвестиционные затраты на покупку станкаКоличество смен в деньВремя во включенном состоянииВремя использования (полезное лазерное время)АмортизацияЗанимаемая площадь стоимость аренды площади, в год в случае арендыНалоги и сборы за площадь в случае собственности на помещениеОбслуживание станкаПотребляемая электроэнергияСтоимость электроэнергииЗарплата оператораЗатраты на рабочую силу не связанные с зарплатой (налоги и сборы, страховые платежи и т.д.)Лазерный газ (для газового лазера) (потребление и затраты)Режущий газ (потребление и затраты)ЛинзаСоплоДругие материалыПроцент бракаДругие платежи

Рассмотрим простейшую задачу о влиянии скорости резки на себестоимость 1 метра на примере стоимости линзы. Пусть время жизни линзы составляет Х часов. Если скорость резки данного материала техническим кислородом составляет 1 м/мин, а чистым кислородом при том же качестве 1,2 м/мин, то за Х часов будет прорезано в первом случае 60Х метров, во втором — 72Х метров.

Аналогичные рассуждения необходимо провести для каждого из приведенных выше параметров, включая инвестиционные затраты на оборудование и другие расходы и показатели.

Расчет себестоимости 1 метра реза с учетом всех указанных выше показателей свидетельствует, что при стоимости станка 250 тысяч евро, типичных для средней полосы России цен и затрат на накладные расходы, при разнице в скорости резки на 20%, себестоимость 1 метра реза окажется ниже на 13-14% для кислорода чистотой 99,95%, даже в том случае, если стоимость 1 м3 этого газообразного кислорода будет выше стоимости 1 м3 технического кислорода в 5 раз.

Выигрыш в себестоимости 1 м реза при использовании чистого кислорода будет наблюдаться, начиная с превышения скорости резки уже на 6-7%. Учет процента выбраковки изделий и затраты на постобработку при использовании технического кислорода лишь увеличит преимущества использования чистого газа.

Применение кислорода повышенной чистоты для других технологий раскроя металлов

Аналогичные работы по тестированию кислорода повышенной чистоты (99,95%) были проведены на станках плазменной резки на предприятиях Санкт-Петербурга и Городца. Эффект от использования чистого кислорода для плазменной резки оказался таким же, как и для лазерной резки. Шероховатость кромки снизилась, скорость резки была повышена. Такие же рассуждения по оценке себестоимости 1 метра реза справедливы и для плазменной резки.

Заключение

Экспериментально подтверждены результаты, полученные в Европейском исследовательском центре CTAS, а также рекомендации основных производителей лазерного раскройного оборудования по влиянию чистоты кислорода на скорость резки металлов толщиной до 20 мм волоконными и СО2 лазерами.

Показано, что при резке СО2 лазерами мощностью до 2,5 кВт и волоконными лазерами до 3 кВт применение кислорода с чистотой 99,95% приводит к увеличению скорости резки без изменения качества по сравнению с кислородом 99,7% от 10 до 18% для толщины материала от 8 до 20 мм. Увеличение чистоты кислорода выше 99,95% не оказывает заметногот влияния на результаты резки для стали Ст3 толщиной до 20 мм.

Мария Степанова, к. ф.-м. н.

maria.stepanova@airliquide.com

8 916 031 0991