Насосы

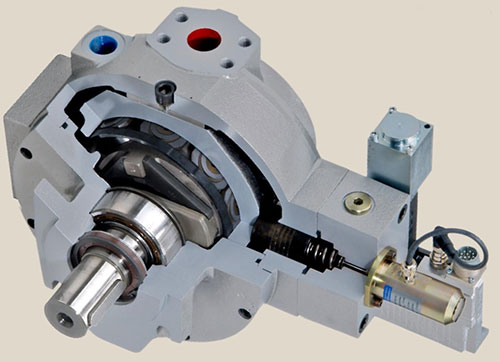

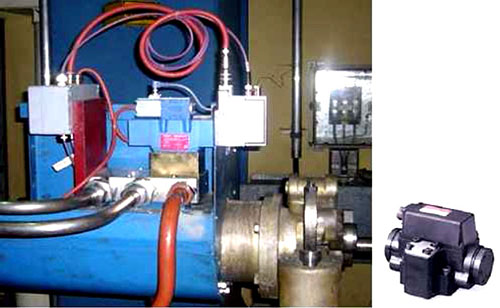

Производство радиально-поршневых насосов RKP сравнительно недавно было приобретено у фирмы Bosch. Модернизированный вариант RKP-D (рис. 1) со встроенной цифровой электроникой на основе интеллектуального дросселирующего гидрораспределителя имеет исполнения с рабочими объемами V0 = 19; 32; 45; 63; 80; 100 и 140 см3 и диапазоном давлений до 35 МПа (28 МПа для V0 = 45; 100 и 140 см3).

Рис. 1.

Использование «скользящего» статора позволило существенно увеличить срок службы насоса, а оптимизация геометрии каналов и расположения 9-ти поршней — снизить шум. Насосы могут работать на различных рабочих жидкостях (РЖ), в том числе на эмульсиях HFC и HFD, а также иметь тандемные связки из нескольких машин с монтажными поверхностями SAE-A, -B или -С. Наличие датчиков эксцентриситета статора (расхода Q) и давления р позволяет встроенной системе электронного управления выполнять функции регуляторов давления, подачи или мощности. При этом обеспечиваются высокая гибкость управления, удобный пользовательский интерфейс и реализация дистанционного управления на основе интернет-технологий. Предусматривается также возможность аналогового управления от стандартных промышленных сетей; обеспечивается Plug&Play-принцип — замена насоса без специальной настройки программного обеспечения.

Гидроаппаратура

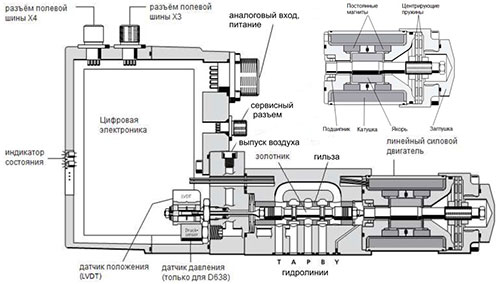

Новейшей разработкой является обширная гамма сервозолотников (в российской терминологии — дросселирующих гидрораспределителей — ДГР) со встроенными цифровой электроникой и интерфейсом. Типичные представители — аппараты D636/D638 прямого управления (рис. 2), оснащенные линейными силовыми двигателями.

Рис. 2.

Наличие встроенных датчиков перемещения золотника и давления (только для D638) дает возможность управления расходом и/или давлением. В первом случае положение золотника, контролируемое датчиком LVDT, пропорционально сигналу управления, причем программное обеспечение позволяет корректировать линейность расходной характеристики, форму сигнала, зону нечувствительности и амплитуду. При управлении по давлению информация поступает от датчика, установленного в линии А, а программное обеспечение корректирует параметры контура управления (линейность, форма сигнала, PID-регулирование). В варианте p/Q-регулирования управление перемещением золотника происходит до тех пор, пока сигнал от датчика давления не превысит установленное значение, а затем аппарат переходит в режим управления давлением.

Предусмотрены встроенный интерфейс на базе полевых шин CANopen, Profibus DP V1 или EtherCAT, а также по два аналоговых входа и выхода, причем параметры регулирования можно изменять в режиме on-line. В аварийной ситуации или при остановке рабочего органа плоская пружина линейного двигателя возвращает золотник в безопасную позицию.

Аппарат с условным проходом Dу = 6 мм имеет массу 2,5 кг и способен пропускать номинальные расходы Qном = 5; 10; 20; или 40 л/мин (при перепаде давлений ?р = 7 МПа); Qmax = 75 л/мин. Золотник выполняется с нулевым или положительным (3 или 10%) перекрытием по рабочим кромкам. Рабочее давление 35 МПа (? 5 МПа в линии Т без внешнего дренажа); гистерезис ? 0,05%; частота при 90° сдвиге по фазе 70 Гц (90% от полного входного сигнала); температура окружающей среды от –20 до +60 °С; степень защиты IP65; требуемый класс чистоты РЖ по ISO 4406–18/15/12.

ДГР прямого управления типа D637 с Dу = 10 мм рассчитан на номинальные расходы 60 или 100 л/мин;

Qmax = 180 л/мин; имеет массу 7,9 кг и время перестановки на полную величину хода 14 мс.

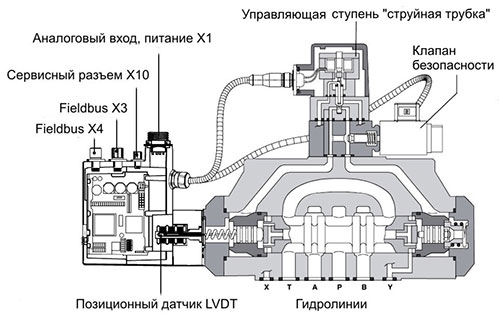

Аналогичные принципы регулирования заложены в многокаскадных ДГР, в которых в качестве задающих устройств применяется аппарат прямого действия с линейным двигателем или управляющая ступень «струйная трубка», которая малочувствительна к засорению. Для модификаций D671 (Qном = 180 л/мин) и D672 (Qном = 240 л/мин) предусмотрена возможность получения индивидуальных расходных характеристик по заказу путем соответствующего профилирования дросселирующих прорезей в гильзе. Специальный сервисный разъем позволяет подключать ДГР к ПК или ноутбуку с целью изменения параметров, диагностики и возможного устранения отказов. С помощью встроенного архиватора можно просматривать и анализировать данные об изменении параметров в процессе длительной работы, а также сохранять их или копировать.

Гамма двух- и трехкаскадных ДГР типов D671-D675 с Dу = 10 …50 мм (рис. 3) рассчитана на номинальные расходы 80 …1500 л/мин (?р = 7 МПа).

Рис. 3.

Интересная особенность этих аппаратов — наличие клапана безопасности, который при отключении электромагнита объединяет торцовые камеры основного золотника, позволяя пружинам устанавливать его в нейтральную (безопасную) позицию.

«Гидравлические» фирмы поставляют оригинальную комплектующую электронику и специальное программное обеспечение, адаптированное под специфику гидроприводов, а также предлагают услуги по поставке своих изделий «под ключ». На рис. 4 в качестве примера показан цифровой контроллер MSC с программным обеспечением MACS.

Рис. 4.

Энергосбережение

Новейшая система частотного регулирования насосов (SCP System) для машин литья под давлением включает в себя радиально-поршневой насос RKP, высокодинамичный бесколлекторный электрический сервомотор и модульный многоосевой программируемый сервопривод Motion Control (MSD). В результате производственных испытаний системы установлено, что при средней нагрузке энергоэффективность повышается на 20…30%, а при холостом ходе потребление энергии может быть сокращено на 90%. Компактная система с модульной интегрированной конструкцией легко вписывается в оборудование и позволяет снизить уровень шума на 9 дБА в условиях частичной нагрузки. «Умный» сервопривод MSD с уникальными алгоритмами управления оптимизирует значения частоты вращения насоса и крутящего момента в различных переходах цикла работы литьевой машины и способен взаимодействовать с внешними системами по шине.

При необходимости может устанавливаться сдвоенный насос, секции которого переключаются с целью повышения эффективности работы двигателя и энергосбережения. В этом случае в периоде цикла с высоким давлением и малым расходом экономия энергии может достигать 90%. Разработаны опции с погружным насосным агрегатом, расположенным под уровнем РЖ в баке, что позволяет улучшить теплорассеяние и уменьшить размеры электродвигателя.

По мнению специалистов система SCP имеет существенные преимущества по сравнению как с гидравлическими, так и с чисто электрическими системами управления движением, в том числе с точки зрения сокращения затрат на техобслуживание.

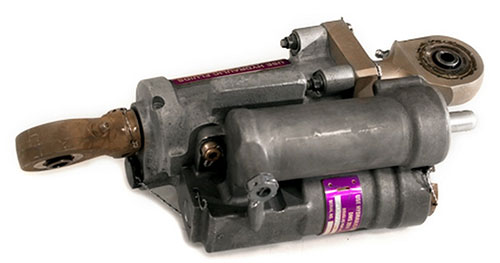

В настоящее время ведутся работы над внедрением в общее машиностроение комплектных электрогидростатических приводов (или автономных приводов с объемным регулированием — ЕНА), разработанных ранее для авиации (рис. 5).

Рис. 5.

Приводные механизмы концепции ЕНА соединяются с энергетической установкой и системой управления только электрическими проводами. Это обеспечивается путем замены редукторов и шариковинтовых передач, применяемых в чисто электрических версиях, гидроцилиндрами, насосами и компактными масляными баками, которые часто оформляются в виде аккумуляторов. В результате появляется возможность существенного увеличения развиваемых приводом усилий, энергосбережения, повышения надежности, безопасности (в том числе экологической) и компактности привода, облегчения техобслуживания и оптимального сочетания электрических и гидравлических компонентов.

Рис. 6.

На выставке в Нюрнберге (ноябрь 2011 г.) впервые демонстрировался прототип общепромышленной версии привода (рис. 6), содержащий объединенные в едином агрегате сервоцилиндр, насос, гидроблок с аппаратурой, аккумулятор, контроллер и программное обеспечение. ЕНА получает электроэнергию по проводам и преобразует входной сигнал в движение, причем приводной электродвигатель вращается в том или ином направлении только в процессе выполнения заданной команды и через гидравлическую трансмиссию перемещает шток цилиндра в требуемую сторону. Отсутствие шариковинтовых передач, редукторов и соединительных трубопроводов позволяет снизить на 40% вес, уменьшить стоимость и износ, повысить надежность, обеспечить комплектную поставку и полностью исключить загрязнение окружающей среды.

Это перспективное направление поддерживается уже многими мировыми лидерами гидравлики [1], причем существуют варианты со встроенными позиционными датчиками и ДГР, осуществляющими реверс движения гидроцилиндра и его высокоточное и жесткое позиционирование. В целях сокращения потерь мощности в процессе движения на повышенных скоростях золотник ДГР открывает достаточно большие проходные сечения, а скорость гидроцилиндра регулируется путем изменения частоты вращения приводного электродвигателя (частотное регулирование). Таким образом обеспечивается плавный переход от дроссельного метода регулирования к объемному, т. е. достигается высокая точность позиционирования при минимуме энергетических потерь.

Примеры промышленного применения

На электростанциях с паровыми турбинами мощностью до 1500 МВт, использующих ископаемое топливо, геотермальное тепло или атомную энергию, остро стоит проблема высокоточной стабилизации частоты вращения генератора, вырабатывающего переменный ток 50 или 60 Гц в условиях суточного колебания энергопотребления. Кроме того, от систем, регулирующих подачу пара в турбину, требуется высочайшая надежность, поскольку при появлении неисправности турбина может пойти в разнос.

Современные гидросистемы привода клапана подачи пара содержат подпружиненный цилиндр с позиционной обратной связью и пропорциональный гидрораспределитель с внешней аналоговой электроникой, причем в случае аварийной ситуации пружина способна закрыть клапан. Такое решение затрудняет ввод в эксплуатацию (необходима тщательная настройка 6–7 датчиков), плохо контролируется, требует участия при пусконаладке опытного персонала.

Рис. 7.

В модернизированной системе для турбины фирмы Alstom взамен старого ДГР типа D072 (показан на рис. 7

справа) использован ДГР типа Axis Control Valve (ACV) с интегрированной цифровой электроникой и двумя контурами управления: внутренним и внешним для управления всем приводом.

Такое решение позволяет:

— исключить необходимость трудоемкой настройки при замене ACV, т. к. цифровые параметры легко перезагружаются в новый аппарат; в случае замены позиционного датчика в ACV предусмотрена полуавтоматическая процедура его калибровки;

— обеспечить мониторинг (в том числе дистанционный) состояния привода при эксплуатации;

— исключить внешнюю систему управления приводом;

— ввести дополнительную диагностику системы с помощью встроенного в ACV датчика давления;

— легко встроить ACV в существующие системы, в том числе аналоговые.

Вновь разработанные системы уже успешно эксплуатируются на электростанциях в Германии, Дании, Испании,

Австралии и Швейцарии.

Электрогидравлические приводы применяются для разворота лопастей ветрогенераторов, в подшипниках скольжения и в ряде случаев — для гидростатических передач. В результате эксплуатации более 30 тыс. ветроустановок во всем мире накоплен богатейший опыт в области управления ветроэнергетическими системами.

Высокодинамичные электрогидравлические платформы-гексаподы (рис. 8) грузоподъемностью до 680 кг способны отрабатывать частоту управляющего воздействия до 100 Гц и находят применение в тренажерах, испытательных стендах, аттракционах и других случаях.

Рис. 8.

Рис. 9.

На рис. 9 показано использование аналогичного устройства в стенде для прочностных статических и динамических испытаний кузова легкового автомобиля в отделе исследований и развития центра Kempflo (г. Нанкин, Китай). Платформы-гексаподы широко применяются также для испытаний болидов «Формулы-1».

Весьма оригинальный пример применения электрогидравлического гексапода — стабилизатор положения платформы компании Ampelmann, выполняющей шельфовые работы по обслуживанию ветряных двигателей. Здесь для компенсации волнения моря до ± 3 м на палубе обслуживающего судна установлена платформа-гексапод (рис. 10), управляемая в режиме on-line от гироскопического датчика, контролирующего перемещения по трем осям и через систему управления воздействующего на силовые гидроцилиндры таким образом, чтобы верхняя часть платформы сохраняла стационарное положение независимо от перемещений палубы (кстати, — идеальное решение для людей, страдающих морской болезнью).

Рис. 10.

Установленная на верхней части платформы телескопическая направляющая может поворачиваться и раздвигаться на достаточную длину для выполнения ремонтно-профилактических работ.

Возможно применение аналогичных технологий, например, для повышения сейсмоустойчивости зданий и сооружений, снижения вибраций станков и механизмов.

В заключение можно отметить, что благодаря подобной инновационной деятельности высокоинтеллектуальная электрогидравлическая техника продолжает интенсивно развиваться.

В. К. Свешников, к. т.н., ЭНИМС,

Потапов С. Н., инж. Нижегородского филиала фирмы Moog

Литература

1. Свешников В. К. Гидроприводы — итоги 2012 года//РИТМ. 2013. № 4. С. 156–164.

"