ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРИСПОСОБЛЕНИЯ УНИВЕРСАЛЬНЫЕ

НАЛАДОЧНЫЕ

И СПЕЦИАЛИЗИРОВАННЫЕ НАЛАДОЧНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 31.0151.01-90

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПРИСПОСОБЛЕНИЯ УНИВЕРСАЛЬНЫЕ Общие технические условия Universal and specialized adjusting devices. |

ГОСТ |

Срок действия с 01.07.91 до 01.07.96

Настоящий стандарт распространяется на изготавливаемые в виде товарной продукции или для внутреннего применения универсальные наладочные и специализированные наладочные станочные приспособления к металлорежущим станкам со стандартными параметрами, размерами и технико-эксплуатационными характеристиками.

Стандарт устанавливает серии приспособлений, конструктивные элементы и их основные размеры и параметры, нормы точности, показатели надежности, технические требования, правила приемки, методы испытаний, правила маркировки, упаковки, транспортирования и хранения, правила выбора и проектирования приспособлений.

Стандарт входит в состав документов на технологическую оснастку, определяемый по ГОСТ 31.0000.01.

1. СЕРИИ ПРИСПОСОБЛЕНИЙ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ, ИХ ОСНОВНЫЕ РАЗМЕРЫ И ПАРАМЕТРЫ

1.1. В зависимости от прочностных характеристик конструктивных элементов, образующих базовые и присоединительные поверхности и их крепежные соединения, устанавливают 4 серии приспособлений. Номера серий и их основные эксплуатационные силовые характеристики - по табл. 1.

Таблица 1

|

Серии приспособлений, приравненных по прочности соединений к Т-образному пазу по ГОСТ 1574 |

Характеристика допустимых нагрузок и предельных размеров обрабатываемых поверхностей |

|

10 |

Легкие деформирующие нагрузки. Обработка стальных заготовок размером до 100?100?100 мм, сверление отверстий диаметром до 12 мм, обработка заготовок из легких сплавов размером до 300?300?250 мм. |

|

14 |

Нормальные деформирующие нагрузки. Обработка стальных заготовок размером до 300?300?250 мм, сверление отверстий диаметром до 20 мм, обработка заготовок из легких сплавов размером свыше 300?300?250 мм. |

|

18 |

Повышенные деформирующие нагрузки. Обработка заготовок из труднообрабатываемых материалов размером до 300?300?250 мм, обработка стальных заготовок размером свыше 300?300?250 мм, сверление отверстий диаметром до 30 мм. |

|

22 |

Высокие деформирующие нагрузки. Обработка заготовок из труднообрабатываемых материалов размером свыше 300?300?250 мм, сверление отверстий диаметром свыше 30 мм. |

1.2. Числовые значения указанных в табл. 1 характеристик допустимых нагрузок для основных типов приспособлений устанавливаются по пп. 2.2.3 - 2.2.6 настоящего стандарта.

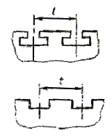

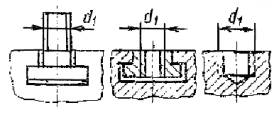

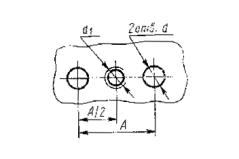

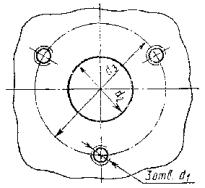

1.3. Номенклатура конструктивных элементов и крепежных соединений, применяемых на базовых и присоединительных поверхностях приспособлений, и их размеры должны соответствовать указанным на черт. 1 и в табл. 2.

В случаях необходимости применения в компоновках приспособлений деталей и сборочных единиц УСП по ГОСТ 31.111.41 и УСПО по ГОСТ 31.121.41, их установка на базовых и присоединительных поверхностях должна обеспечиваться за счет применения специальных переходных элементов. Пример применения - в приложении 2.

Шаг между пазами

Ширина Т-образных пазов

Ширина П-образных пазов

Диаметр отверстий под установочные пальцы

Диаметр крепежных резьб

Диаметр центрального базового отверстия

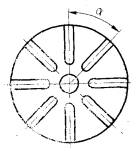

Угловой шаг между пазами, базовыми и крепежными отверстиями

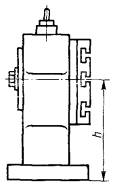

Высота центров

Черт. 1

1.4. Допускается разработка приспособлений других серий с параметрами, указанными в табл. 3.

Таблица 2

Размеры, мм

|

Серии станочных приспособлений |

t |

а |

a1 |

d |

d1 |

d2 |

? |

h По Ra10 ГОСТ 6636 |

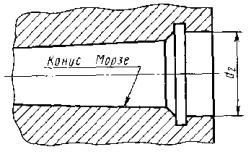

Конус Морзе |

||||

|

не воспринимающих усилий резания |

воспринимающих усилия резания |

Исполнения |

|||||||||||

|

1 |

2 |

3 |

4 |

||||||||||

|

10 |

40 |

10 |

8; 10 |

8; 10 |

М6 |

М8; М10 |

25 |

90° |

45° |

120° |

60° |

От 40 до 630 |

2 |

|

14 |

60 |

14 |

10; 14 |

10; 14 |

М8 |

М12; М16 |

40 |

3 |

|||||

|

18 |

80 |

18 |

14; 18 |

14; 18 |

М10 |

М16; М20 |

50 |

45° |

22° 30° |

60° |

30° |

4 |

|

|

22 |

100 |

22 |

18; 22 |

18; 22 |

М12 |

М20; М24 |

85 |

5 |

|||||

1.5. Размеры конструктивных элементов для приспособлений серий, указанных в табл. 3, устанавливаются в технических условиях и (или) конструкторской документации с учетом зависимости размеров от серий, изложенных в табл. 2.

1.6. Определение базовых поверхностей для установки наладок и съемных (агрегатируемых) функциональных частей приспособлений, применяемых размеров конструктивных элементов и их расположения в пространстве - по черт. 2 - 26 и табл. 2 - 14. Применение базовых поверхностей других исполнений не допускается.

Таблица 3

мм

|

Серии станочных приспособлений |

t |

а |

|

8 |

30 |

8 |

|

12 |

50 |

12 |

|

28 |

120 |

28 |

|

36 |

160 |

36 |

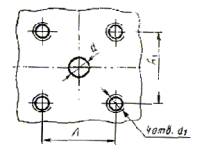

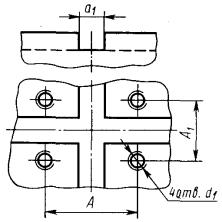

Не указанные в табл. 2 - 14 линейные размеры А и А1 между отверстиями для образования схем базирования следует выбирать из ряда: 20, 25, 30, 40, 50, 60, 80, 100, 120, 160, 200, 240, 320, 400 мм.

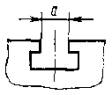

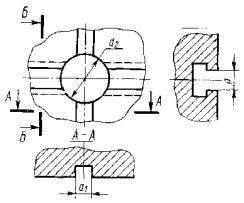

Общий случай баз для установки наладок

(см. табл. 2)

Для исполнения 1 - A1 = A

Для исполнения 2 - A1 = A/2

Черт. 2

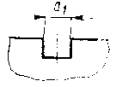

Расположение отверстий для установки наладок не требующих точной угловой фиксации (см. табл. 2)

Черт. 3

Расположение отверстий для установки наладок в кондукторах (см. табл. 2)

Для исполнения 1 - А1 = А

Для исполнения 2 - А1 = А/2

Черт. 4

Расположение отверстий для установки наладок на прижимных планках (см. табл. 2)

Черт. 5

Отверстие и пазы для установки наладок на горизонтальной плоскости портальных кондукторов (см. табл. 2)

Черт. 6

Расположение отверстий для установки наладок на узких участках (см. табл. 2)

Черт. 7

Базирование наладок в кондукторах кантуемых и со сменными вкладышами (см. табл. 4)

(Установочный винт не показан)

Черт. 8

Отверстие для установки базовых штырей на токарных планшайбах (см. табл. 4)

Черт. 9

Таблица 4

мм

|

Серия станочных приспособлений |

d |

d1 |

d2 |

|

10 |

10 |

М8 |

25 |

|

14 |

14 |

М12 |

40 |

|

18 |

18 |

М16 |

50 |

|

22 |

22 |

М20 |

85 |

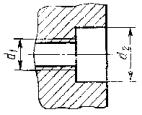

Отверстия для установки наладок в центре токарных планшайб (см. табл. 5)

Черт. 10

Отверстия и паз для установки наладок, требующих угловой фиксации в центре столов, стоек и т.д. (см. табл. 5)

Черт. 11

Таблица 5

мм

|

Серии станочных приспособлений |

d |

d1 |

d2 |

d3 |

a |

|

10 |

М8 |

М6 |

25 |

60 |

10 |

|

14 |

М12 |

М8 |

40 |

75 |

14 |

|

18 |

М16 |

М10 |

50 |

80 |

18 |

|

22 |

М20 |

М12 |

85 |

120 |

22 |

Отверстия для установки наладок на тисках (см. табл. 6)

Черт. 12

Таблица 6

мм

|

Серия |

А |

А1 |

d |

d1 |

|

14 |

80 |

20 |

14 |

М12 |

|

100 |

25 |

|||

|

120 |

30 |

|||

|

18 |

100 |

25 |

18 |

М16 |

|

120 |

30 |

|||

|

160 |

40 |

|||

|

22 |

160 |

40 |

22 |

М20 |

|

200 |

50 |

|||

|

240 |

60 |

Отверстие для установки оправок, центров, опор в поворотно-делительных стойках (см. табл. 2)

Черт. 13

Пазы для базирования съемных узлов (см. табл. 2)

Черт. 14

Отверстия и пазы для установки наладок на горизонтальных плоскостях наладочных тисков, съемных узлов (см. табл. 2, п. 1.6)

Черт. 15

1.7. Базовые поверхности для установки агрегатных пневматических приводных устройств - по черт. 16. Размер d3 устанавливается из ряда для размеров А и А1, указанного в п. 1.6.

Присоединительные места для пневмоцилиндров (см. табл. 7)

Черт. 16

Таблица 7

Размеры, мм

|

Рабочий диаметр цилиндра пневмопривода |

d |

d1 |

d2 |

Присоединительная резьба под трубопровод d4 |

|

50; 63; 80; 100 |

10 |

М8?1 |

25 |

M12?1,5 или K 1/4" |

|

125; 160 |

12 |

М10?1,25 |

40 |

М16?1,5 или K 3/8" |

|

200; 250 |

14 |

М12?1,25 |

50 |

М18?1,5 или K 1/2" |

|

320 |

18 |

М16?1,5 |

85 |

М24?1,5 или K 3/4" |

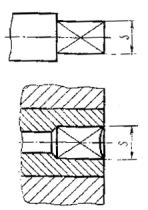

Присоединительные места для гидроцилиндров (см. табл. 8)

Исполнение 1

Исполнение 2

Черт. 17

Таблица 8

мм

|

D |

d |

d1 |

d2 |

d3 |

S h13 |

|

40 |

22 |

M12?1,25 |

M42?1,5 |

M14?1,5 |

19 |

|

50 |

25 |

М16?1,5 |

M48?1,5 |

или |

22 |

|

63 |

32 |

M20?1,5 |

M56?1,5 |

K 1/4" |

30 |

|

80 |

36 |

М24?2 |

M60?1,5 |

М16?1,5 |

32 |

|

100 |

45 |

М30?2 |

M72?1,5 |

или K 3/8" |

41 |

1.8. Номинальное давление: для пневматических приводов - 0,4 МПа (4 кгс/см2) и 0,63 МПа (6,3 кгс/см2); для гидравлических приводов - 6,3 МПа (63 кгс/см2) и 10 МПа (100 кгс/см2).

Размеры под ключ для приводных механизмов (см. табл. 9)

Черт. 18

Таблица 9

|

S, мм h13 |

Максимальный крутящий момент на ключе, даН·м |

|

6 |

3,5 |

|

9 |

7,5 |

|

11 |

16,0 |

|

14 |

20,0 |

|

17 |

46,0 |

1.9. Базы для установки приспособлений на станках токарной группы выполняются исполнений:

а) устанавливаемые на резьбовые концы шпинделей - по ГОСТ 16868;

б) устанавливаемые на фланцевые концы шпинделей станков под поворотную шайбу - по ГОСТ 12593;

в) устанавливаемые на фланцевые концы шпинделей станков - по ГОСТ 12595.

Размеры элементов схемы базирования наладок на токарных планшайбах приведены на черт. 19 и в табл. 10.

Отверстия для базирования наладок на токарных планшайбах (см. табл. 10).

1 - наладка; 2 - соединительное кольцо

Черт. 19

Таблица 10

Размеры, мм

|

Наибольший диаметр обработки |

d1 |

d2 |

d3 |

d4 |

|

250 |

М12 |

13 |

200 |

- |

|

320 |

М16 |

17 |

250 |

- |

|

400 |

320 |

|||

|

500 |

400 |

|||

|

630 |

500 |

|||

|

800; 1000 |

400 |

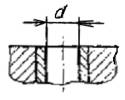

1.7. Для установки фрезерных приспособлений на плоскости стола станка в их корпусной части необходимо предусматривать наличие двух сменных пальцев или шпонок. Размеры установочных элементов для фрезерных приспособлений приведены на черт. 20 и 21 и в табл. 11.

Установочные элементы фрезерных приспособлений (см. табл. 11)

1 - стол; 2 - плита

Черт. 20

Таблица 11

Размеры, мм

|

Серии станочных приспособлений |

d |

d1 |

b |

b1 |

A, не менее |

с |

|

10 |

10 |

М8 |

10 |

20 |

16 |

2 |

|

14 |

14 |

М12 |

14 |

30 |

20 |

|

|

18 |

18 |

М16 |

18 |

38 |

25 |

3 |

|

22 |

22 |

М20 |

22 |

44 |

28 |

1.11. Сверлильные приспособления должны иметь проушины и места под приж;