Курс на создание современных автоматизированных производств должен частично решить проблемы высококвалифицированных кадров, стабильного качества продукции. В данной статье делается попытка раскрыть некоторые задачи отдельных направлений, связанных с автоматизацией механической обработки.

Автоматизация механической обработки

Процесс механообработки перестает казаться простым после того, как речь заходит об автоматизации операций технологического процесса. Опыт использования металлообрабатывающих станков с ЧПУ доказывает, что они имеют ограниченную область применения. С увеличением сложности обрабатываемых деталей даже совершенные импортные системы ЧПУ требуют увеличения времени на их перепрограммирование, которое осуществляется во время остановки станка. Это вынужденные простои дорогостоящего оборудования. Системы ЧПУ не предусматривают поправок на глубину резания в процессе износа инструмента.

Проблемы ограничения области применения станков с ЧПУ снимаются в условиях гибких автоматизированных производств (ГАП), которые управляются через системы технологической подготовки производства, обеспечивающие технологический цикл изготовления от подачи заготовки до складирования готовой детали. Но имеются еще и здесь узкие места, да и совершенствовану нет предела.

Резание металла неразрывно связано с работой инструмента – отказ в результате разрушения, износ свыше допустимого и т.п. ведет к нарушению работоспособности ГАП. Статистика авиационной отрасли утверждает, что простои по причине инструмента составляют 20% от общих простоев ГАПов. Здесь все должно быть закономерно и спланировано. Поэтому прогнозирование работоспособности режущего инструмента – одна из обязательных функций систем ГАП. Нужна математическая зависимость износа инструмента.

Обработка резанием

К современному режущему твердосплавному инструменту предъявляются очень высокие, иногда противоречивые, требования: твердость должна обеспечивать высокую стойкость, качество твердого сплава должно гарантировать нулевой разброс стойкости в партии, инструмент должен быть прочным и одновременно противостоять ударным нагрузкам, выдерживать высокие температуры, чтобы обрабатывать труднообраватываемые стали и сплавы на нормальных скоростях резания.

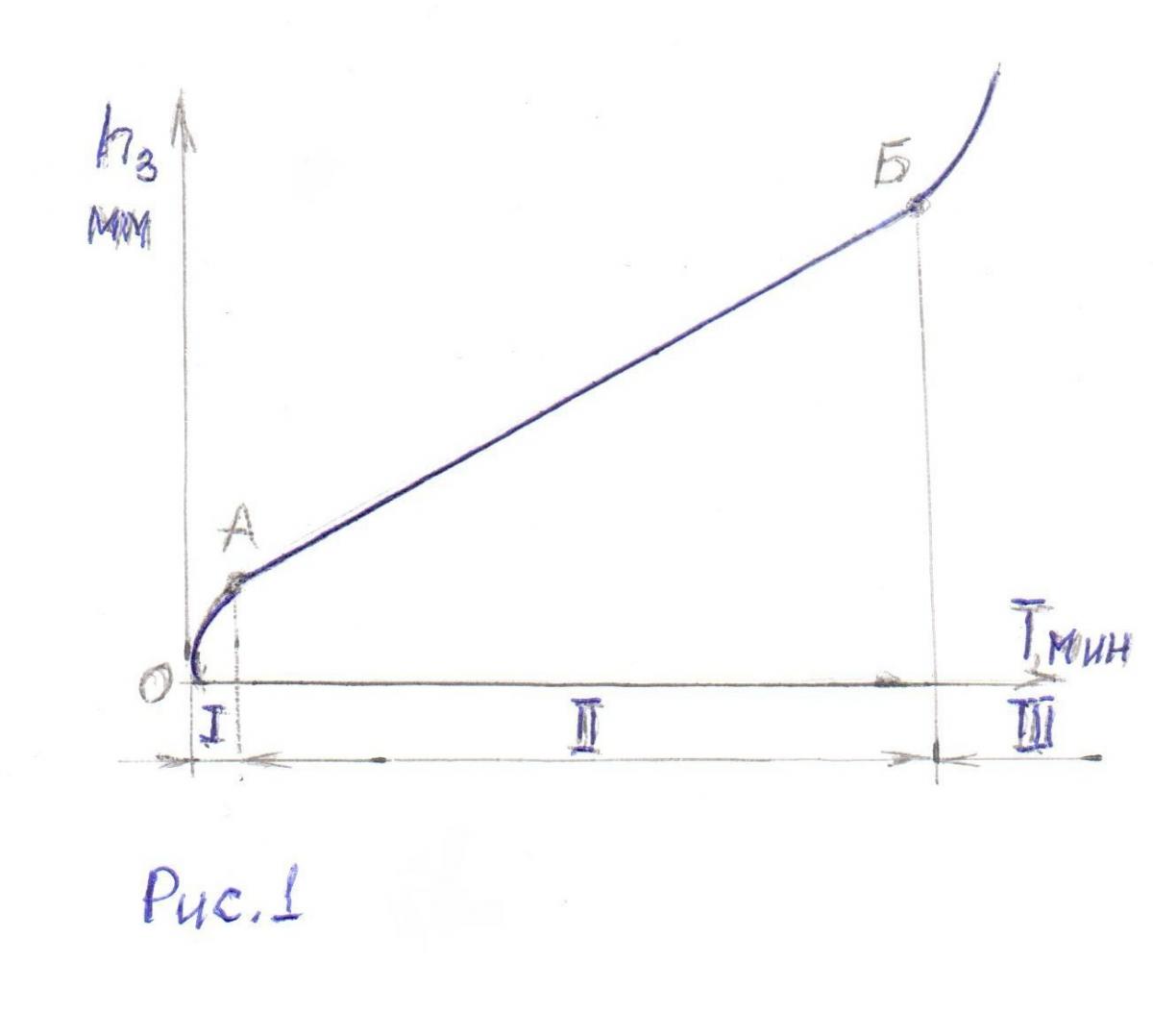

В процессе резания происходит непрерывный неравномерный износ инструмента. Наибольший износ установлен по задней поверхности режущего клина. На рис. 1 показана закономерность износа по задней поверхности hз в зависимости от времени Т.

Рис. 1. Периоды износа

Эта закономерность состоит из трех периодов:

I ? начальный износ. Это период притирания режущей кромки. Он очень короткий, и его можно сократить или исключить путем шлифования задней поверхности, тем самым увеличив стойкость инструмента.

II ? основной износ, происходит в прямолинейной зависимости hз=f(Т). Точка Б ? точка допустимого износа.

III ? катастрофический износ. Это явление объясняется «затуплением» режущего клина, возрастают силы трения и температура в зоне резания.

В процессе чистовой и получистовой обработки наблюдаются два вида износа: адгезионный и диффузионный.

Стойкость – это время износа режущего инструмента до допускаемой величины. Допускаемая величина износа зависит от точности обработки:

? чистовая и тонкая hз = 0,4…0,6 мм

? получистовая hз = 0,8 мм

? черновая (обдирочная) hз = более 1,0 мм

Стойкость – главная характеристика работы режущего инструмента. Основной закон стойкости:

V = C / Tm , где

V – скорость резания (м/мин),

Т – стойкость инструмента (мин),

m – показатель относительной стойкости (0,15…0,35),

С – константа, зависящая от свойств обрабатываемого материала.

Этот закон лежит в основе всех эмпирических формул оптимальных скоростей резания, которые в зависимости от вида обработки дополняются характерными элементами режимов резания, например, точение:

V = Cm Kv / Tm tx Sy , где

t – глубина резания (мм),

S – подача (мм/об),

Kv – коэффициент резания.

При изменении скорости резания можно получить экстремальную кривую стойкости инструмента. Точка максимума стойкости определяет оптимальные режимы резания и зависит от физико-механических свойств материалов инструмента и детали. Следствием повышения режущих свойств инструментального материала является увеличение оптимальной скорости резания.

Инструментальные твердые сплавы

Развитие режущих инструментов и инструментальных материалов всегда идет параллельно появлению новых конструкционных материалов, новых технологий, направленных на повышение эффективности механообработки.

Известно, что твердые сплавы – это основной используемый материал в области инструментальных материалов. Механические свойства твердых сплавов в основном зависят от содержания связки и размера зерен карбидов. Чем мельче зерно, тем выше прочность на изгиб. Равномерное распределение карбидов в структуре снижает до нуля разброс стойкости. Чем меньше кобальта, тем меньше адгезия в процессе резания (6–10% С0 ).

В мире примерно 400 фирм производят твердосплавные изделия и только около 30 из них являются современными, обладающими технологиями производства субмикронных (0,4–0,8 мкм) твердых сплавов. В группе современных производителей по качеству выделяется фирма Widia Krupp, зернистость карбидов в режущих вставках которой 0,5–0,6 мкм. У остальных современных производителей 0,6–0,8 мкм. ОАО «КЗТС» освоил нанотехнологию и начал выпускать стержни для микроинструмента (сверла для плат) из твердого сплава зернистостью 0,4–0,5 мкм. К сожалению, в наших ГОСТах отсутствуют такие уже общепринятые за рубежом понятия, как «субмикронные» (0,5–1,0 мкм) твердые сплавы, «ультратонкие» (0,2–0,5 мкм) и «нанофазные» (менее 0,2 мкм).

Эффективность использования субмикронных твердых сплавов снижается при наличии в структуре крупнозернистых «кирпичей». Существующие косвенные методы определения дисперсности порошков – не всегда эффективны. Для определения качества твердого сплава МГТУ им.Баумана (Ю.З. Болотин, В.Г. Грановский) предлагают использовать удельную электропроводность. На производстве эта проблема остается не решенной.

Отмечается тенденция замены карбида тантала TaC в твердых сплавах карбидами гафния HfC , ниобия NbC , хрома CrC, ванадия VC, что позволяет повысить стойкость инструмента до 40% . Добавки в связку субмикронных твердых сплавов никеля Ni (или связки на его основе), рутения, рения способствуют увеличению допустимой температуры в зоне резания до 1200оС, увеличению скорости резания и стойкости инструмента. Это позволяет эффективно использовать твердые сплавы при обработке труднообрабатываемых материалов. Автор лично проводил стойкостные испытания твердых сплавов, разработанных ЦНИИКМ «Прометей». При обработке стали 12Х18Н10Т получено повышение стойкости до 8 раз по сравнению со сплавом ВК8. Представляете, это более 2,5 часов непрерывного резания без смены инструмента в условиях ГАП! На базе ОАО «КнААПО» им. Гагарина Нижегородский ГУ им.Лобачевского дорабатывает новейшую технологию высокоскоростного электроимпульсного плазменного спекания нанопорошков WC – Co . Ожидаемый эффект от изобретения: повышение стойкости инструмента в 1,5 раза при обработке в авиации труднообрабатываемых материалов и снижение стоимости инструмента на 15–20%.

Исследования износостойких карбо-нитридных титановых покрытий в НИИ судового машиностроения при обработке труднообрабатаваемых материалов не показали эффекта повышения стойкости. Наоборот, при обработке титана эти покрытия усиливают адгезию, интенсифицируя износ. Результаты исследований подтверждены в США, где эти покрытия рекомендованы для визуального контроля за износом. Правда имеется информация о положительном эффекте многослойных нитридно-карбидных покрытий на основе молибдена, циркония, гафния и тантала.

Приведенные примеры можно рассматривать как положительный результат совместной работы науки и производства.

Выводы

Для решения проблем механообработки отечественных труднообрабатываемых материалов, включая область гибких автоматизированных производств, возникает необходимость объединения усилий специалистов науки и производства с разработкой конкретных согласованных программ и задач на перспективу. Примером таких работ может служить создание концерна «Кеннаметал» (США).

Проблемными направлениями для поиска решений науки (для начала) в направлении автоматизации механической обработки могут быть: ? система автоматизированного контроля износа режущего инструмента в процессе резания и система компенсации износа инструмента с целью достижения высокой точности изготовления деталей в условиях ГАП.

? разработка методики расчета и выбора элементов стружколомающих рельефов [6] и универсальных конструкций режущих вставок со стружколомающими рельефами, работающих независимо от физико-механических свойств обрабатываемых материалов и режимов резания.

? промышленная нанотехнология получения субмикронных карбид-порошков.

? способ промышленного контроля размеров субмикронных карбид-порошков (менее 1 мкм).

В.Г. Плесков

Н.Новгород

E-mail: Pleskovvg2012@yandex.ru

Тел. 8 (901) 801 01 19

"