В мемуарах [1] выдающегося конструктора Василия Гавриловича Грабина о вопросах подготовки производства отечественного вооружения в преддверии второй мировой войны написано следующее:

«Конструкторы КБ были далеки от производства, и это являлось серьезным недостатком, так как отсутствовала взаимосвязь конструктора, технолога и производственника».

И вот что Грабин рассказывает о ключевом направлении решения этой проблемы и построении эффективного производства:

«Я сделал важное для себя открытие: конструктор должен учиться не только у старших, более опытных конструкторов, но и у рабочих.

Все поняли, что экономикой нужно заниматься, начиная с заготовки. Еще важнее было то, что на заводе родился новый метод конструктивно-технологического формирования деталей, складывались новые взаимоотношения КБ и цеха. Между работниками разного профиля начала создаваться совершенно иная взаимосвязь, вытекающая из конструктивно-технологической зависимости.

Содружество конструкторов, технологов и производственников впоследствии переросло в совместную одновременную и параллельную работу всех звеньев завода».

С той поры прошло много лет. Овеянное славой победы русское оружие подтвердило справедливость такого подхода не только в артиллерии, но и в авиации, танкостроении, ракетостроении и многих других отраслях.

Сплав конструкторов, технологов и производственников, действующий как единый организм, неоднократно упоминался видными деятелями науки и техники в качестве единственно возможного условия успешной подготовки производства.

Сегодня, благодаря информационным технологиям, и в первую очередь интегрированным CAD/CAM/CAPP системам, реализация совместной работы над проектом специалистов разного профиля приобретает конкретные формализованные очертания.

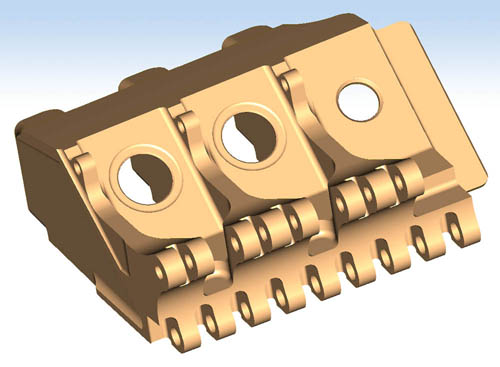

Рис. Модель детали

Дело в том, что в интегрированных системах, таких как отечественная система ADEM, присутствует функционал, предназначенный для специалистов разного профиля: конструкторов, технологов, программистов ЧПУ. При этом, все потоки обмена данными между конструкторами, технологами и программистами уже налажены и “притерты” и не требуют каких либо дополнительных усилий и забот при внедрении и эксплуатации.

Известно мнение: чтобы внедрять автоматизацию нужно вначале навести порядок в существующей организации. Так вот, при внедрении интегрированных систем, их внутренняя структура конструкторско-технологических связей уже создает основу рационального взаимодействия исполнителей в этой сфере.

Благодаря единому конструкторско-технологическому пространству такие системы обладают уникальным свойством - “линейной масштабируемостью”.

В этом случае внедрение сквозной подготовки производства можно начинать вообще с одного исполнителя, который обладает навыками конструктора-технолога, или с небольшой группы специалистов разного профиля. Далее этот опыт довольно просто распространить на более широкое число участников.

Почему расширение автоматизации интегрированными системами идет проще, чем наращивание комплекса из разных программных продуктов? Да потому, что в данном случае расширение сводится к простой установке новых рабочих мест, без дополнительной маршрутизации, фильтрации и конвертирования данных.

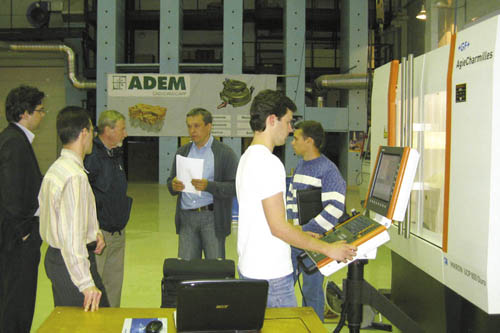

Именно благодаря этому волшебному свойству интегрированных CAD/CAM/CAPP систем, процесс подготовки специалистов может быть максимально приближен к реальному производственному процессу. Правильнее, наверное, сказать так: процесс подготовки реального производства может быть перенесен на учебную парту.

Рис. Учебно-производственный научный центр САМ – технологий СГАУ

Вспомним в связи с этим слова Грабина:

«Нужно отметить, что и сегодня подготовка молодых специалистов страдает, как мне кажется, однобокостью. Давая молодому инженеру огромный объем специальных знаний по избранному профилю, высшее учебное заведение считает свою задачу выполненной. Однако конструкция отнюдь не конечная цель инженерного творчества, а лишь первый, начальный этап. Конечной целью необходимо считать освоение в производстве. И на этом пути непреодолимым препятствием часто становится малая технологичность конструкции. Проект трудно или вовсе невозможно воплотить в металл. Либо же практическое осуществление проекта требует непомерных производственных затрат, которые полностью сводят на нет все преимущества новой конструкции».

Точно также оценивают ситуацию большинство современных руководителей предприятий. У молодых специалистов существует серьезный пробел не только в практических, но и теоретических знаниях в области технологии. Более того, этот пробел все увеличивается, потому что техническая база подготовки все больше отстает от бурно развивающихся технологий, оборудования и инструмента.

Используя технологический инструментарий CAD/CAM/CAPP системы, будущий (да и уже состоявшийся) конструктор очень скоро осознает, почему невозможно изготовить спроектированную им деталь. Ему становится понятным, для чего нужны скругления в углах, почему одинаковые радиусы лучше, чем разные, и прочее технологическое влияние на конструкцию. Это намного эффективней, чем поиск ответов в литературе.

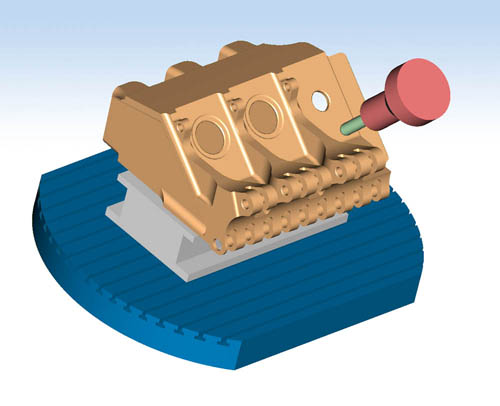

Рис. Учебный АРМ конструктора-технолога

Применение системы ADEM в начальном, среднем и высшем образовании показывает, что полученный результат своего проектного творчества в виде реально изготовленной детали имеет еще и положительное психологическое воздействие, мотивирующее интерес к более глубокому изучению предмета.

Для начального и среднего профессионального образования специалисты Группы компаний ADEM в содружестве с учебно-методическими центрами и с производителями малогабаритных станков с ЧПУ разработали несколько вариантов учебных комплексов, включающих саму интегрированную CAD/CAM/CAPP систему ADEM и настольные фрезерные станки с ЧПУ. Подобные комплексы уже применяются в начальном и среднем специальном образовании, но широта их распространения еще далека от потребностей отечественного машиностроения.

Рис. Компьютерное моделирование обработки на профессиональном оборудовании

Конечно, настольное оборудование это еще не те реальные многокоординатные станки, с которыми придется иметь дело на производстве. Но и в этой части можно довольно плотно приблизиться к реальности.

Дело в том, что все больше и больше появляется программных продуктов, эмулирующих процесс обработки на конкретном станке, причем даже с учетом кинематики и динамики реального оборудования. Подобные инструменты есть как в самой CAD/CAM/CAPP системе, так и в виде самостоятельных программных продуктов.

Поэтому, по спроектированной в системе управляющей программе для станка, весь процесс обработки может быть автоматически смоделирован с учетом самого станка и инструмента. Все возможные ошибки в виде зарезов и столкновений, а также качество получаемой поверхности будет визуализировано.

Разве не это мечта творца новой техники – КБ и цех на письменном столе!

Слова Грабина актуальны сегодня, пожалуй, как никогда. Вот, например его оценка безоговорочного принятия зарубежной системы при формировании процесса подготовки производства и кадров.

«Считалось, что будущий конструктор должен вычертить от 3 до 5 тысяч деталей, прежде чем его можно допустить к проектированию мелких узлов. Эти правила были установлены только для русских конструкторов.

Если принимать эту программу всерьез, то для ее осуществления потребовалось бы от шести до десяти лет. Следовательно, непосредственно проектированием русские инженеры стали бы заниматься не ранее 1937 или даже 1941 года.

И что поразительнее всего: люди, на которых была возложена задача представлять в конструкторском бюро интересы Советского государства, безропотно подчинялись этим порядкам.

Я знал цену нашим людям и был убежден, что из молодых инженеров, собранных в бюро, можно вырастить замечательных конструкторов. Но для этого следовало радикально изменить метод обучения.

Шла жестокая борьба за свои отечественные кадры, и было видно даже слепому, что мы стоим на правильном пути».

Сегодня ситуация очень похожа, когда дело касается внедрения зарубежных САПР в отечественном производстве. Зачастую этот процесс происходит без учета целей, задач, и условий реального производства. Подобные установки, рекомендованные зарубежными “доброжелателями”, как правило, исходят из верхних эшелонов управления и нередко имеют форму, обязательную к исполнению.

В данном вопросе решение командира производства сегодня играет особую роль. Именно руководитель предприятия несет в первую очередь ответственность за результат внедрения той или иной системы и ее влияние на процесс подготовки производства. Борьба за эффективную автоматизацию есть современная важнейшая составляющая продвижения новых технологий машиностроения и металлообработки.

Андрей Быков

Председатель совета директоров

Группы компаний ADEM

1. Грабин В.Г. Оружие победы. — М.: Политиздат, 1989.

Биографическая справка: ГРАБИН Василий Гаврилович (1899/1900–1980), конструктор артиллерийского вооружения, генерал-полковник технических войск (1945), доктор технических наук (1941), Герой Социалистического Труда (1940). Член КПСС с 1921. Окончил военно-техническую академию им. Ф. Э. Дзержинского (1930). Под руководством Грабина созданы 76-мм пушки образца 1936 (Ф-22), образца 1939 (УСВ) и 1942 (ЗИС-3), 57-мм пушка образца 1943 (ЗИС-2), 100-мм полевая пушка образца 1944 (БС-3), которые широко применялись в войну. Депутат Верховного Совета СССР в 1946-1954. Государственная премия СССР (1941, 1943, 1946, 1950). Награжден 4 орденами Ленина, орденом Октябрьской Революции, 2 орденами Красного Знамени, орденами Суворова 1-й и 2-й степени, Трудового Красного Знамени, Красной Звезды. (Великая Отечественная война 1941-1945. Энциклопедия. Москва, "Советская Энциклопедия". 1985. Стр. 221.)

"