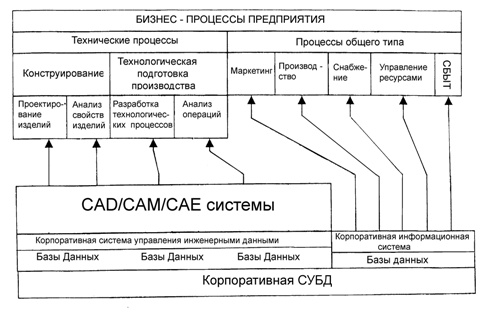

Одним из главных факторов успешной деятельности современного предприятия является оснащение его автоматизированным оборудованием с внедрением новейших компьютерных технологий. Автоматизированное оборудование обеспечивает качественное и быстрое изготовление продукции, а компьютерные технологии — сокращение времени и высокий уровень не только всей подготовки производства, но и целого ряда работ, связанных с реализацией продукции, задач кооперации, обеспечения сервиса, снабжения и др. (см. рис.1).

Рис. 1.

Особое внимание на предприятиях уделяется автоматизации технологической подготовки производства (ТПП), так как разработанную продукцию необходимо быстро и качественно изготовить. А поскольку оборудование современного производства — это станки с ЧПУ, то их необходимо не только быстро, но и особенно качественно программировать. К чему, собственно говоря, и сводится весь процесс ТПП.

Современный уровень подготовки производства предполагает самое широкое использование различных компьютерных программ и систем, обычно определяемых как CAD/САМ/САЕ системы. Основой для проектирования изделий должна стать мощная, непрерывно пополняющаяся электронная база данных, в которую должны быть внесены сведения о практически всех изготовленных предприятием изделиях. В соответствующих базах данных хранятся типовые и групповые технологии изготовления типовых деталей производства, подборки созданной и использованной технологической оснастки, все данные на имеющееся оборудование, типовые схемы его программирования, наборы управляющих программ и другая информация, необходимая для нормального функционирования сложной структуры производственной организации как в отдельных подразделениях, так и в целом.

Программные модули самых различных CAD/САМ/САЕ систем

Главным продуктом, на котором построены базы данных, могут быть программные модули самых различных CAD/САМ/САЕ систем, как комплексных, так и специализированных — например, Adem (группа компаний ADEM, Россия), AutoCAD (фирма Autodesk, США), bCAD (фирма ProPro Group, Россия), система CATIA/CADAM Solutions (Dassault Systemes, Франция/США), Power Solution (Delcam plc, Великобритания), Pro/ENGINEER (фирма Parametric Technology Corporation, США), Solid Works (фирма SolidWorks Co., США), SPRUT (АО «Спрут-Технологии», Россия), T-FLEX (АО «Топ системы», Россия), системы Unigraphics, Solid Edge, iMAN, Parasolid и др. (фирма Siemens PLM Software как департамент Siemens A&D — ранее компания UGS, Германия/США), «ГеММа» (НТЦ «ГеММа», Россия), «Компас» (фирма «Аскон», Россия), «Сударушка» (ОКБ им. А.С. Яковлева, Россия), набор систем компании Cimatron Ltd. (Израиль), системы НПП «Интермех» (Белоруссия) и др. При этом в пределах одного предприятия может быть задействовано несколько CAD/САМ систем или модулей из различных систем.

База данных изделий и модули CAD/САМ/САЕ систем до минимума сокращают время конструкторских работ (CAD работ), резко повышают качество конструкторско-технологической документации. При этом в процессе проектирования возможно ведение большого объема расчетно-аналитических работ с использованием специальных программ и программных модулей (САЕ модулей). Сочетание аналитических расчетов тех или иных программпри работе с различными CAD системами дает возможность проанализировать поведение разрабатываемых конструкций на этапе их проектирования под воздействием рабочих нагрузок и внешних условий.

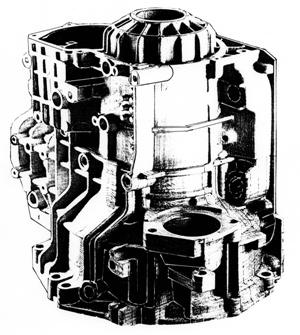

Как результат проектирования все изделия представляются в электронном виде как в привычном 2D формате (в распечатке это обычные чертежи), так и в 3D формате (объемное изображение), дающем массу преимуществ во всех дальнейших работах. В электронных 2D и ЗD форматах могут быть представлены как изделия в целом, так и отдельные детали (см. рис. 2).

Рис. 2.

Следует отметить наличие в некоторых CADсистемах специальных модулей (например модуль PS-Draft системы Power Solution), которые делают возможным создание чертежей изделия (2D формат), исходя из трехмерной модели. Система автоматически генерирует виды чертежей в 2D формате, автоматизирует создание дополнительных разрезов и сечений, позволяет выполнить штриховку и проставить размеры, нанести на чертеж технические требования. В результате конструктор получает полный чертеж изделия, ассоциированный с трехмерной моделью.

Наличие изделия и деталей в 3D формате позволяет получить фотореалистичное изображение разрабатываемой продукции, например для рекламы. Имеющиеся в ряде CADсистем специальные модули (например модуль PS-Render, фирма Delcam plc) создают фотореалистичные изображения спроектированных изделий. Такие модули — незаменимый инструмент дизайнера, для работы которого в системе имеется обширная библиотека материалов, задаются параметры освещения и характеристики материала, различные сцены, что позволяет оптимальным образом представить результат заказчику, своевременно выпустить рекламные материалы.

Наличие изделия и деталей в 3D формате позволяет на специальной установке исполнить прототипы. Машины быстрого прототипирования читают компьютерные 3D модели в формате STL, которые напрямую экспортируются из CAD системы или предварительно обрабатываются специальным программным модулем (например модулем TRIFIX системы Power Solution). Такой модуль позволяет отредактировать модель в формате STL: найти и исключить дублирование, нахлест, зазоры в треугольниках и перестроить модель в соответствии с требованиями дальнейшего ее применения. Подобный модуль может подготовить также модели изделий для конечно-элементного анализа.

В процессе разработки изделий отдельные модули CAD/САМ систем обеспечивают решение актуальнейшей для современного производства задачи — реверсивного инжиниринга, то есть воспроизведения (с модификацией и без нее) уже существующих в натурном представлении изделий, элементов и т.д. Например, пакет CopyCAD (фирма Delcam plc) представляет собой мощную и чрезвычайно простую в использовании систему преобразования данных оцифровки натурного образца, полученных с координатно-измерительной машины или объемного сканера в компьютерную модель. Система предоставляет широкий набор средств для автоматического создания поверхностей из оцифрованных моделей. Данные оцифровки после редактирования (удаление шумов и учет диаметров измерительных щупов) преобразуются в триангулированную и далее в поверхностную модель. При этом поверхности генерируются в пределах заданной погрешности и в случае необходимости обеспечивается гладкое сопряжение примыкающих поверхностей по их границам.

В системах автоматизированного проектирования технологических процессов (САПР ТП) также используют созданные электронные форматы изделий и деталей для разработки технологических процессов. На российских предприятиях находят применение следующие САПР ТП: модуль Adem CAPP (группа компаний ADEM, Россия), система SprutTP (компания «Спрут-Технологии», Россия); система TECHCARD (НПП «Интермех», Белоруссия), система TechnologiesCS (компания CSoft, Россия), система T-FLEX Технология (АО «Топ системы», Россия), система Компас-автопроект и САПР ТП «Вертикаль» (фирма «Аксон», Россия), система САПР ТП ТехноПро (корпорация «Вектор Альянс») и др.

САПР ТП

Как правило САПР ТП позволяет в автоматизированном режиме разработать и оформить большой круг конструкторско-технологической документации, в том числе операционные, маршрутно-операционные и маршрутные технологические карты, карты контроля, ведомости оснастки, титульные листы и другие технологические документы. В системах наряду с оригинальным методом проектирования по «общим технологическим процессам» в САПР ТП могут быть реализованы и традиционные методы: по типовому, групповому, технологическому процессу-аналогу. Технолог сам выбирает метод проектирования, наиболее подходящий в конкретном случае, а также способ его использования: автоматический, полуавтоматический, диалоговый — или их сочетание. Например, сборочные технологические процессы можно проектировать в диалоге, изготовление корпусных деталей — в полуавтоматическом режиме, а процессы изготовления тел вращения — в автоматическом.

В САПР ТП проектирование обычно ведется непосредственно с комплектом активных документов, то есть в бланках типовых документов. Подобная организация работы максимально приближена к привычной для технолога, что позволяет снизить трудоемкость разработки ТП и максимально сократить время освоения.

Кроме типовых технологических работ САПР ТП (или специальная программа в комплексе системы CAD/САМ, например «Компас–менеджер» фирмы «Аскон») позволяют автоматизировать целый ряд работ и операций:

- управление хранением данных и документов;

- управление процессами;

- управление структурой изделия;

- авторизация доступа, поиск информации, целостность данных, архивирование;

- резервное копирование, восстановление данных;

- управление работой, протоколирование работы; состав изделия, исполнения; создание и редактирование конструкторских спецификаций, построение древовидной структуры изделия;

- назначение сроков и исполнителей, занимающихся проектированием;

- получение оперативных отчетов о стадиях выполнения разработки по отделам и ведение учета изготовления изделий по маршруту их прохождения по обратной связи с производством;

- регистрация пользователей;

- определение прав пользователей при работе с проектами, ресурсами и документами;

- управление БД технологических ресурсов и проектов, и др.

Разработанные технологические процессы позволяют выделить из всего цикла операции, выполняемые на оборудовании с ЧПУ, а также требующие подготовки и изготовления технологической оснастки, например штампов, пресс-форм, специального инструмента.

Специальные программные модули для проектирования технологической оснастки

Специальные программные модули для проектирования технологической оснастки имеются в целом ряде CAD/САМ/САЕ систем. Из этих модулей можно отметить следующие:MoldBase 3D (Cimatron Ltd., Израиль),Power Shape и PS-Moldmaker (Delcam plc, Великобритания); система автоматизированного проектирования электродов для электроэрозионных копировально-прошивочных станков PS-Electrode (Delcam plc, Великобритания),T-flex/Штампы и T-flex/Пресс-формы» (АО «ТОП СИСТЕМЫ», Россия), «Компас-штамп» (фирма «Аскон», Россия) и др. В ряде случаев для проектирования технологической оснастки используют и основные модули CAD систем.

Естественно, при проектировании штампов и пресс-форм за основу берутся электронные 3D модели изделий, для изготовления которых проектируется эта оснастка. Специальные модули CAD/САМ систем и сами системы достаточно просто позволяют исполнять (на основе 3D модели изделия) необходимые элементы технологической оснастки: полости, сложные объемные поверхности и др.,— например, у матриц, пуансонов, электродов для обработки, с нужными припусками, с уклонами, с учетом толщин материалов, с отработкой систем охлаждения и т.п. Разработанная технологическая оснастка представляется также в электронных 2D и 3D форматах. Элементы, обработка которых должна осуществляться на оборудовании с ЧПУ, должны быть обязательно представлены в 3D формате.

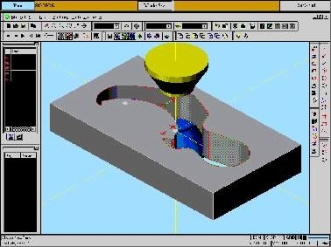

Оборудование с ЧПУ требует эффективного автоматизированного программирования, которое осуществляется с использованием САМ систем. Это особенно необходимо при использовании высокоскоростной обработки, особенно фрезерования. Подготовка управляющих программ (УП) для оборудования с ЧПУ ведется как правило на основе электронной 3D модели детали (изделия). По имеющемуся трехмерному изображению детали (изделия) можно разработать технологическую схему его изготовления, выбрать стратегию обработки, назначить нужные траектории и инструмент, установить необходимую точность и шероховатость, определить возможное время обработки и др. После подготовки УП можно визуализировать вариант обработки в различных режимах, проверить УП на правильность, на взаимодействие элементов станка, определить пригодность выбранного инструмента и т.д. Как правило, имеющиеся в САМ системе настраиваемые постпроцессоры позволяют получить УП в кодах всех известных станков с ЧПУ.

В ряде случаев подготовка УП упрощена, поскольку CAD/CAM система может быть встроена в компьютерную стойку ЧПУ станка, что позволяет вести его программирование непосредственно на рабочем месте (см. рис. 3), обычно в фоновом режиме при работе станка по другой УП.

Рис.3.

Применяемые на практике САМ системы

Применяемые на практике САМ системы сравнительно разнообразны, но все они решают задачи корректного назначения траекторий для выбранного инструмента и многие другие. На практике широко используются следующие САМ системы: EdgeCAM/Solid Machinist (Pathtrace Technology, Великобритания), Feature CAM (Delcam, США), Mastercam (CNC Software Inc, США), PowerMILL (Delcam plc, Великобритания); Sprut CAM (компания «Спрут-Технологии», Россия);T-FLEX/ЧПУ (АО «Топ системы», Россия), ГeMMa-3D (фирма НТЦ ГеММа, Россия), Компас-ЧПУ (фирма «Аскон», Россия) и др. Разработанные УП проверяются визуализацией на экране ПК, при необходимости корректируются и направляются в стойки ЧПУ соответствующих станков. После дополнительной проверки управляющих программ на станке изготовляют опытный образец детали, макет, наиболее сложный элемент и т.п., что позволит оценить правильность и эффективность разработанной УП.

Контроль изготовленного образца (при необходимости) на контрольно-измерительной машине (КИМ) завершает начальный этап производственного цикла. Специальные программные модули (например, PowerINSPECT, CopyCAD, система Power Solution) в CAD/САМ системе позволяют по результатам контроля построить 3D модель обработанной детали. Данные оцифровки с контроля поступают в виде набора точек в разных форматах. По точкам формируются линии сканирования или вспомогательная сетка, которые можно в свою очередь редактировать. По точкам или линиям сканирования строится сеточная модель в формате STL с использованием различных способов формирования сетки (от простых до интеллектуальных), которые анализируют данные и предлагают лучший вариант связывания точек. Полученную 3D модель можно редактировать: масштабировать, копировать, рассекать и т.д. Специальные средства увязки позволяют объединить модели, сканированные с разных сторон изделия, в одну модель. Для этого могут использоваться вспомогательные сферы или характерные точки на изделии.

Коррекция 3D модели изделия

Коррекция 3D модели изделия, исполненнойвCAD программе, осуществляется по результатам контроля изготовленного образца. Обычно контроль по компьютерной модели проводится для сложных формообразующих элементов изделий, изготавляемых как правило на станках с ЧПУ. Контроль начинается с привязки систем координат детали и компьютерной модели. Для этого можно использовать геометрические элементы детали-изделия (плоскости, линии, точки) или автоматическую подгонку поверхностей и модели по нескольким произвольным измерениям. Измерения проводятся в любых произвольных точках или в заданных сечениях. Компьютер автоматически рассчитывает отклонение измеряемых точек по нормали к компьютерной модели. Для листовых деталей как правило предусмотрены специальные алгоритмы контроля кромок. При листовой штамповке можно контролировать матрицу и пуансон по одной 3D модели.

Результаты контроля на Ким используются для корректировки (тоже при необходимости) УП использованного станка, для корректировки схемы изготовления детали и др. А далее начинается процесс серийного производства изделий.

Таким образом, CAD/САМ/САЕ системы позволяют строить производственный цикл изготовления изделий по схеме компьютерно-интегрированного производства, позволяя максимально автоматизировать большой объем работ в цикле подготовки и изготовления изделий самых сложных конструкций.

П.П. Серебреницкий"