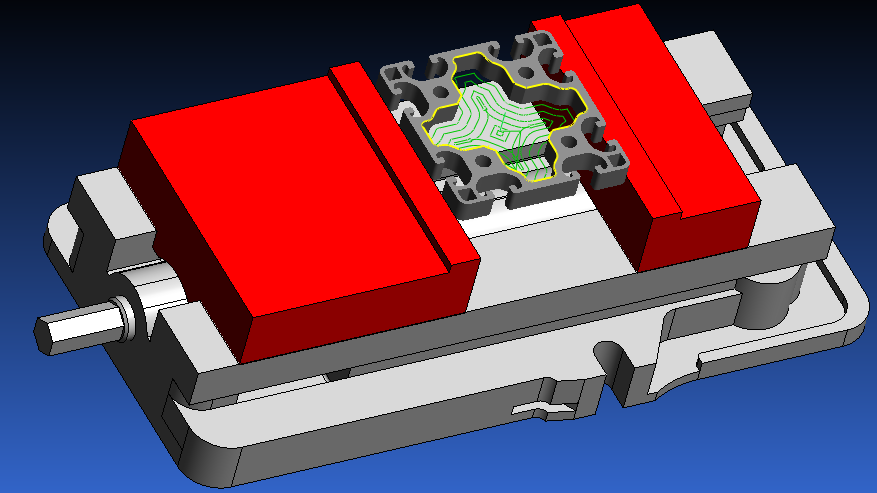

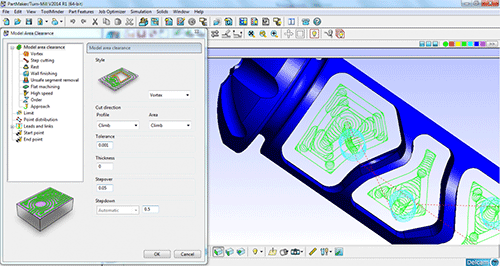

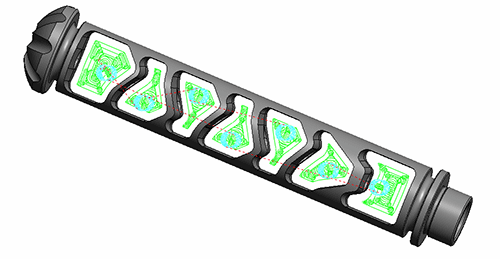

Vortex — новейшая запатентованная компанией Delcam стратегия высокоскоростной черновой обработки, основанная на поддержании постоянного предельно допустимого значения угла перекрытия даже при обработке внутренних углов. Стратегия Vortex обеспечивает стабильную нагрузку на инструмент, что позволяет выполнять более глубокие проходы, чем традиционно используемые при операциях черновой обработки. Vortex дает возможность получить максимальные преимущества от применения цельного твердосплавного инструмента, способного обеспечить глубокое фрезерование всей высотой рабочей части инструмента, тем самым позволив значительно сократить время обработки. Применение стратегии Vortex позволяет обеспечить непрерывную работу станка с ЧПУ на максимально реализуемых фактических скоростях подачи, за счет чего также повышается производительность обработки. Несмотря на высокие фактические скорости подачи, стратегия Vortex поддерживает нагрузку на инструмент в строго допустимых производителем пределах, обеспечивая тем самым практическую реализацию заявленного срока службы инструмента.

Достигаемые при помощи стратегии Vortex преимущества зависят от целого ряда факторов, в том числе: формы детали, свойств материала, характеристик используемого инструмента, а также возможностей станка с ЧПУ. Тесты, проведенные компанией Delcam на различных станках, свидетельствуют о том, что сокращение времени обработки составляет во многих случаях более 40% (особенно при обработке элементов с внутренними углами и карманов). Наибольшая производительность была достигнута при обработке инструментальной стали на станке Huron с использованием инструмента SGS Z-Carb MD, при этом время изготовления тестовой детали снизилось со 121 до 34 минут, что эквивалентно 71% экономии времени! В других тестах при обработке деталей с несколькими карманами экономия времени составила 67% для заготовки из нержавеющей стали, 63% для титана и 58% для алюминиевого сплава.

Стратегия Vortex реализована в модуле Advanced Surface Machining (ASM), новую версию которого пользователи CAM-системы PartMaker смогут получить в рамках программы технического сопровождения бесплатно.

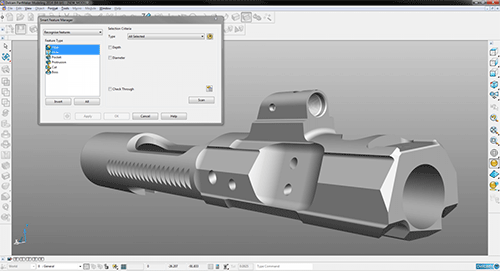

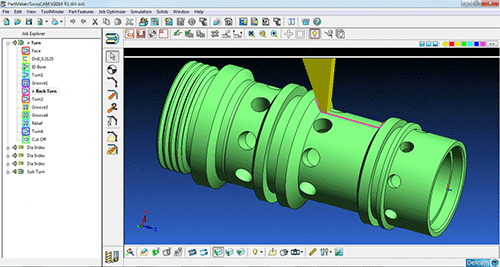

PartMaker 2014 имеет улучшенный функционал для автоматизированного программирования операций токарной обработки тыльной стороны детали специальными резцами. Такие инструменты часто используются при токарной обработке небольших деталей, особенно на станках-автоматах продольного точения (Swiss-type). Особая форма этих резцов и геометрия режущей кромки позволят полностью обрабатывать ими тыльную сторону детали без необходимости применения нескольких инструментов, благодаря чему сокращается время обработки на станке и повышается качество чистового точения. Тем не менее, такие резцы имеют сложную форму с множеством конструктивных изгибов, поэтому автоматизированная разработка управляющих программ для токарной обработки тыльной стороны детали требует наличия в CAM-системе специальных функций. В PartMaker 2014 реализованы уникальные запатентованные методы программирования токарной обработки тыльной стороны детали специальным инструментом, причем поддерживаются операции как внешнего, так и внутреннего точения.

Еще одно важное усовершенствование в PartMaker 2014 — улучшенный функционал для более эффективной высокопроизводительной фрезерной 2D-обработки карманов. Также в модуле ASM была улучшена растровая стратегия чистового фрезерования, обеспечивающая при обработке поверхностей сложной формы меньшую степень фрагментизации траектории и отсутствие повторных проходов инструмента по уже обработанным участкам. Отметим, что в прежней версии нахлесты траекторий иногда могли приводить к появлению на обработанной поверхности ненужных отметок. Благодаря уменьшению количества переходов инструмента по воздуху новая растровая стратегия также способствует снижению времени обработки на станке.

Новая версия PartMaker позволит пользователям намного быстрее задавать подводы и отводы инструмента как для фрезерных, так и для токарных операций. Задание подводов и отводов производится теперь в едином диалоговом окне, причем численные значения в полях подвода и отвода могут автоматически синхронизироваться. Это уменьшает вероятность ошибок и повышает производительность работы пользователя.

В модуль NC Program Viewer, предназначенный для просмотра и анализа кода управляющей программы, добавлена возможность оптимизации кода для повышения эффективности работы многозадачных обрабатывающих центров. Преимущества новой версии становятся наиболее заметными при синхронной обработки детали сложной формы сразу несколькими приводными инструментами. Реализованный в PartMaker 2014 функционал позволяет CAM-системе автоматически добавлять в управляющие программы коды ожидания и синхронизации независимых осей.

При помощи всего лишь одной команды пользователь PartMaker 2014 может быстро проанализировать последовательность одновременно выполняемых команд различными приводными инструментами. CAM-система способна автоматически оптимизировать последовательности выполнения управляющих программ независимыми осями путем добавления кодов ожидания и синхронизации. Это позволяет достичь максимальной эффективности обработки на широком спектре многоосевых токарно-фрезерных обрабатывающих центров и автоматов продольного точения.

Имеющаяся в PartMaker обширная база данных инструментов была пополнена трапециевидными концевыми фрезами и токарными резцами для обработки тыльной стороны детали. Кроме того, при задании в БД новой концевой фрезы CAM-система автоматически предлагает пользователю выбрать ее тип (цилиндрическая, сферическая, и т. д.).

Чтобы получить возможность использовать трапециевидные концевые фрезы и резцы для обработки тыльной стороны детали пользователи PartMaker могут бесплатно обновить модуль Advanced Tools в рамках программы технического сопровождения.

Видеопрезентации возможностей CAM-системы PartMaker 2014 можно посмотреть на сайте

www.delcam.tv/pmk2014/lz. За дополнительной информацией обращайтесь на сайт www.partmaker.com или в ближайшее представительство компании Delcam.

www.partmaker.com

Тел. +7 499 343 15 37

"