Введение

Производство деталей из листа считается единичным, когда годовая программа не превышает 5 тыс. шт., мелкосерийным — 60 тыс. шт. при номенклатуре не менее 120 наименований деталей различных конструкций. В этих условиях время переналадки оборудования становится соизмеримым со станкоемкостью и определяет количество оборудования для годовой программы производства деталей. Возможно изготавливать годовую программу детали и за одну наладку оборудования. Однако, при этом значительно возрастают затраты на хранение деталей (площадь складов, автоматизация учета производственных заделов, транспортирование партий деталей от склада на другие операции технологического процесса и т. д.).

Когда назначены наиболее технологичные способы изготовления деталей, но количества оборудования недостаточно для работы в одну смену, вводят вторую и третью смены. Это увеличивает затраты на оплату труда рабочих, электроэнергию и др. С другой стороны, избыточное количество оборудования увеличивает себестоимость производства. В обоих случаях издержки выше, чем объективно необходимые. Поэтому, при проектировании производства важно точно рассчитать время на переналадку оборудования (подготовительно-заключительное время) и технологическую станкоемкость (сумма основного и вспомогательного времени), затрачиваемых на изготовление годовой программы производства деталей. От результата зависят количество оборудования и коэффициенты его загрузки.

Наиболее распространенная методика нормирования, основана на формировании из всей номенклатуры деталей отдельных групп деталей-представителей. Для них выполняется предварительное нормирование с использованием различных САМ-систем. Затем, через «коэффициенты приведения» проводится пересчет норм времени на всю номенклатуру и программу деталей и выполняется расчет количества оборудования.

В дальнейшем, на этапе опытной эксплуатации спроектированного производства, результаты нормирования могут уточняться, но закупленное оборудование уже работает, капиталовложения сделаны.

С другой стороны, чтобы точно рассчитать количество оборудования, требуется выполнить моделирование в САМ-системе процесса обработки всей номенклатуры деталей, а это длительный процесс. Сроки выполнения проекта становятся недопустимо большими.

Как точно и быстро выполнить расчет оптимального количества оборудования?

Предлагаемая методика выбора рационального способа изготовления деталей из листа и расчета оптимального количества оборудования основана на опыте компании «Вебер Инжиниринг», приобретенном при проектировании производств [1–4].

Выбор рационального способа изготовления детали

Особенностью мелкосерийного листоштамповочного производства является неполное использование стойкости штампов. Средняя промежуточная стойкость вырубного штампа (количество циклов между переточками) достигает 10 тыс. циклов, полная стойкость — около 50 тыс. циклов. Изготовление в таких штампах небольшой годовой программы деталей не окупает затраты производства, а его хранение на складе целесообразно только в том случае, когда деталь, для которой он предназначен, будет изготавливаться и в последующие годы. Поэтому, преимущественно должны использоваться процессы без использования штампов (лазерная, плазменная, гидроабразивная резка) или использующие минимальный стандартизованный комплект инструмента (штамповка на координатно-револьверных прессах, свободная гибка).

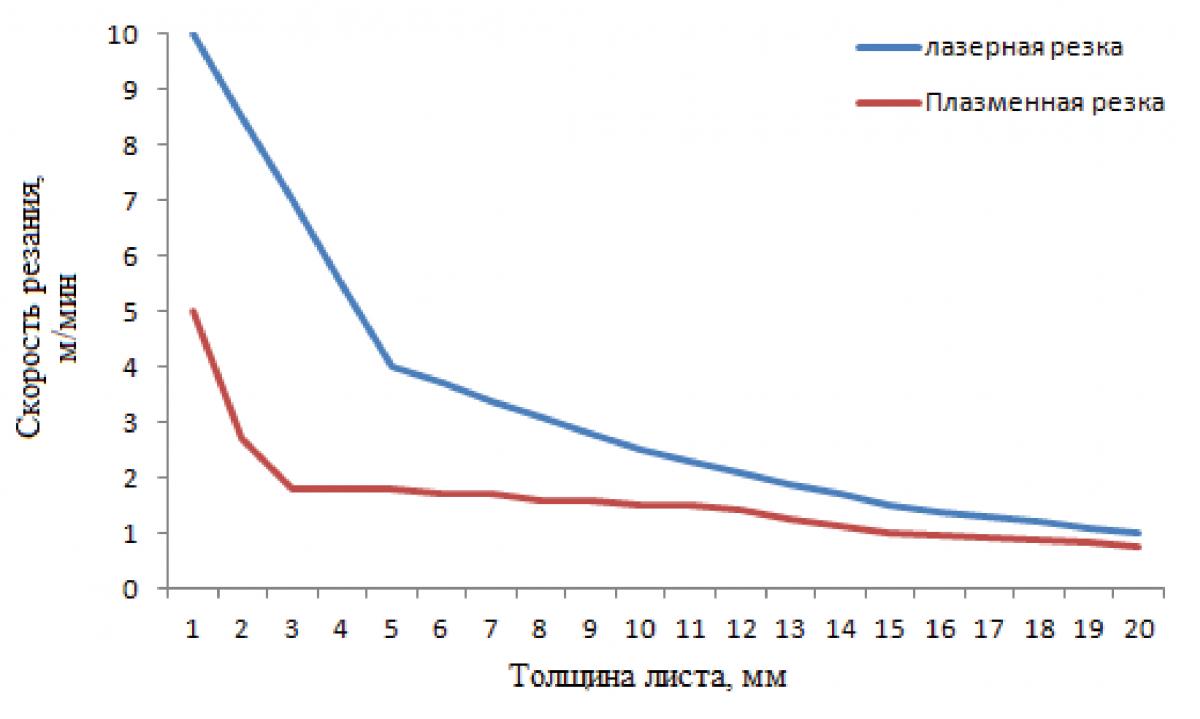

Детали с годовой программой до 10 тыс. шт., которые можно изготовить из листов, с максимальными размерами 1500х3000 мм и толщиной до 20 мм, рационально вырезать на машинах для лазерной резки. Материалы листа — стали любых марок, бронза, алюминиевые сплавы. Газокислородная и плазменная резка листа при толщине до 10 мм значительно уступают по производительности и точности лазерной резке (рис. 1).

Рис. 1. Сравнение скорости плазменной и лазерной резки листа, толщиной до 20 мм. Материал разрезаемого листа — низкоуглеродистая сталь.

Изготовление деталей из листа толщиной от 20 до 70 мм целесообразно выполнять на оборудовании с плазменной 3D головкой; из листа толщиной от 70 и более мм — с автогенной 2D головкой. Использование плазменной 3D головки позволит предварительно обрабатывать фаски всех видов. В результате припуск на обработку фасок на кромкофрезерных и кромкострогальных станках, если это необходимо, значительно уменьшится и производительность увеличится.

Резка деталей из неметаллических материалов, в особенности из текстолита, стеклотекстолита, гетинакса, приводит к выделению вредных продуктов горения, для удаления которых машина лазерной резки должна быть оснащена специальной системой вытяжки. Кроме того, детали из этих материалов после лазерной резки приобретают по контуру и в отверстиях выжженный слой, глубиной до 2–2,5 мм (рис. 2), который, как правило, не допускается техническими требованиями. Такие детали толщиной до 6 мм целесообразно изготавливать на координатно-револьверном прессе. Максимальная годовая программа детали, изготавливаемой на координатно-револьверном прессе, не должна превышать 200 тыс. шт. Детали с большей программой целесообразно изготавливать в штампах.

Рис. 2. Технологические пробы деталей из гетинакса, изготовленные резкой лазером.

Резка деталей из меди и бронзы в связи с их высокой отражающей способностью приводит к снижению срока службы линз и зеркал оптического тракта машины лазерной резки. Кроме того, высокая теплопроводность меди и бронзы в ряде случаев не позволяет получить детали требуемого качества. Для их изготовления целесообразно использовать гидроабразивную резку. Рациональная годовая программа таких деталей — 20 тыс. шт. Максимальные размеры листа 1550х3200 мм, толщина до 10 мм.

Штамповку деталей с годовой программой от 2 млн. и выше, конструкция которых требует использования для их изготовления вырубных или комбинированных штампов последовательного действия, целесообразно производить из ленты на листоштамповочных комплексах. Максимальная толщина ленты — 2,6 мм.

Детали, для изготовления которых требуются операции «выдавливание», «вырубка», «вытяжка», «гибка», «зачистка», «клеймение», «надрезка», «обрезка», «отбортовка», «правка», «просечка», «разрезка», «рельефная формовка» и др. должны изготавливаться в штампах последовательного или совмещенного действия на кривошипных или гидравлических прессах.

Резка листа на гильотинных ножницах — наиболее производительный процесс раскроя листа. Использование гильотинных ножниц для изготовления деталей, толщиной до 20 мм, наружный контур которых образован прямыми линиями, позволит значительно повысить производительность, но для этого гильотинные ножницы должны быть оснащены устройством базирования листа под углом. Программа детали — около 15 тыс. шт. в год.

Формоизменяющие операции листовой штамповки, такие как «гибка» и «формовка» больших радиусов (8 и более толщин листа), выполняются на прессах для свободной гибки с использованием стандартизованного комплекта инструмента. Годовая номенклатура деталей, закрепленная за одним прессом, не должна превышать 300 наименований, максимальная годовая программа детали — 10 тыс. шт.

Площадь участков под складирование не должна превышать 10–15% от общей площади цеха. Такое соотношение площадей вполне рационально. Однако, увеличение производственной программы влечет за собой увеличение складских площадей (рис. 3 а). Кроме того, в результате внедрения нового оборудования, производительность, как правило, увеличивается, а площадь под оборудованием уменьшается, и соотношение площадей, занятых складированием заготовок и деталей и общей площадью цеха окажется не рациональным. Чтобы исключить потери площадей под складирование, необходимо внедрять автоматизированную складскую систему (рис. 3 б). Кроме многоярусного складирования, автоматизированного поиска и доставки, такая система обеспечит учет листов и изготовленных деталей. Автоматизированные склады должны использоваться также и для хранения межоперационных заделов и готовых деталей, уложенных в тару или на поддоне и для хранения штампов, инструмента для координатно-револьверных прессов и прессов для свободной гибки.

а) б)

Рис. 3. Складирование деталей: а — на полу цеха; б — в автоматизированном складе.

Расчет подготовительно-заключительного времени

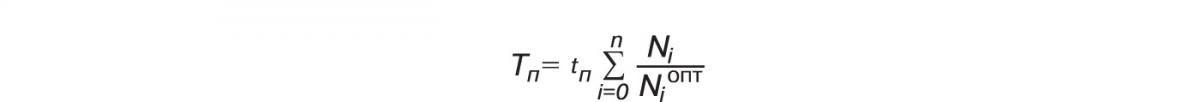

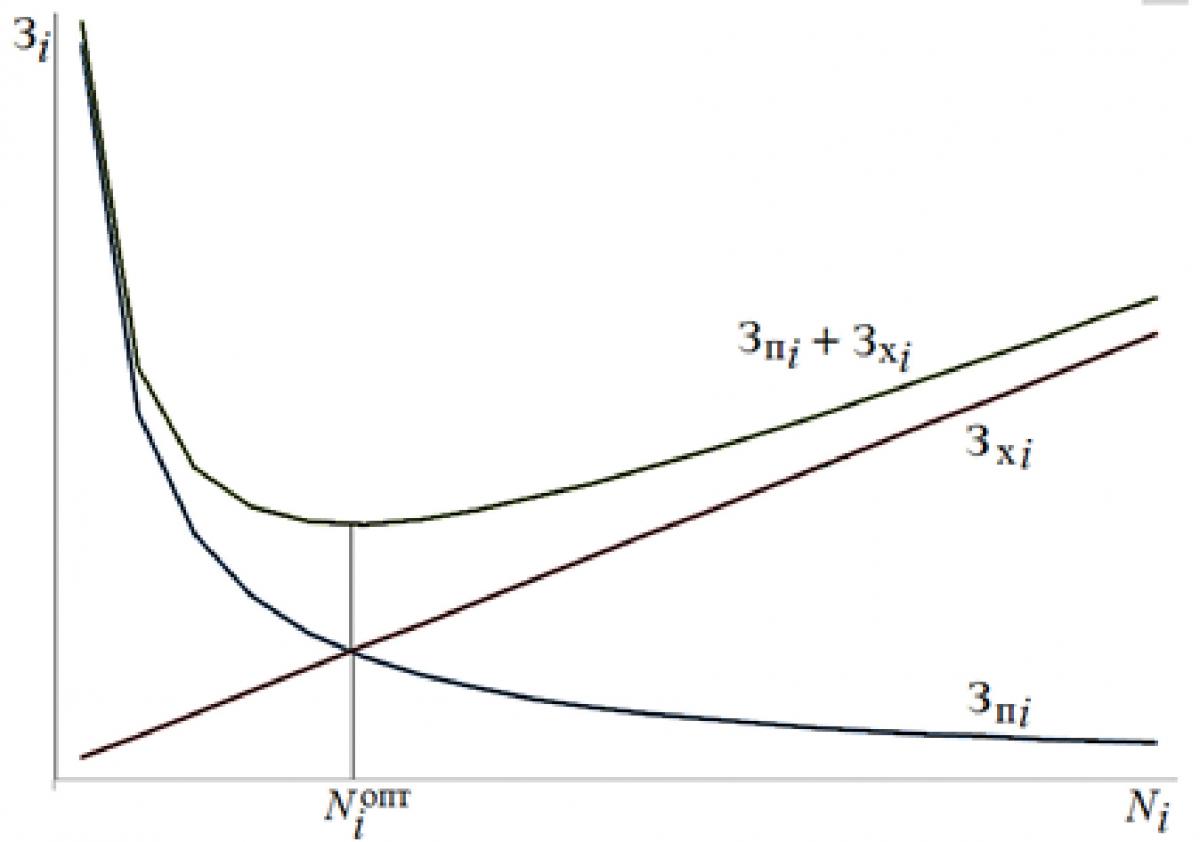

Подготовительно-заключительное время зависит от количества переналадок оборудования для изготовления партии деталей. Оптимальная партия обработки деталей Niопт не должна быть меньше количества деталей для одного изделия и не должна превышать количество деталей Ni для данной производственной программы

(включая комплекты поставки и запчасти). Уменьшение партии обработки относительно оптимальной увеличивает время на переналадку и связанные с ним затраты, увеличение — увеличивает затраты на хранение деталей.

Оптимальная партия обработки деталей соответствует минимуму затрат на переналадку и хранение (рис. 4):

Зi = Зпi + Зхi > min.

Время переналадки для изготовления программы деталей равно

где n — номенклатура (количество наименований) деталей, закрепленная за данной моделью оборудования; tп — время одной переналадки оборудования.

Рис. 4. Определение оптимальной партии обработки детали (Niопт) одного наименования по минимуму затрат на переналадку оборудования (Зпi) и хранение деталей (Зхi).

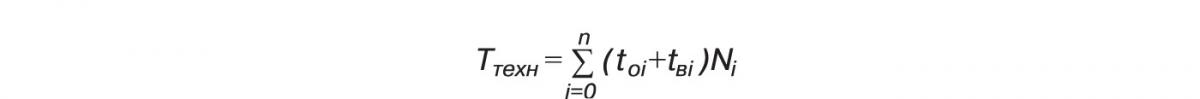

Станкоемкость

Различают технологическую (Ттехн) и общую станкоемкость (Т):

Т = Ттехн + Тп

где toi — основное и tвi — вспомогательное время обработки одной детали, которое можно рассчитать, используя специальные САМ-системы.

Для моделирования обработки, разработки управляющей программы и нормирования операций на машинах для лазерного раскроя, координатно-револьверных прессах и прессах для свободной гибки листа нами используется САМ — система «Cadman», разработанная компанией LVD (Бельгия). Представителем компании LVD в России является ООО «Вебер Комеханикс», www.weber.ru.

В процессе проектирования новых и модернизации существующих машиностроительных производств нами используется методика расчета времени обработки, основанная на аппроксимации его значений дробно-степенными рядами. С этой целью разработана компьютерная программа (рис. 5), реализующая комбинированный генетический алгоритм [5].

Рис. 5. Работа программы в режиме тестирования.

Аппроксимация — одна из задач, решение которых выполняет математическое ядро этой программы. Также можно выполнить численное решение задач оптимизации, идентификации, контактных задач и математических моделей

различных процессов и систем. В разделе «Теория» приведена постановка решаемых задач, в разделе «Тестирование» — методы тестирования, использованные для отладки программы.

Оценку точности аппроксимации проведем с использованием результатов ранее выполненных проектов по производству обработки листа.

На начальном этапе проектирования создавались электронные базы параметров деталей, используемых, в том числе и для расчета времени обработки на координатно-пробивном прессе (количество ударов и количество смен инструмента), на прессе для свободной гибки (масса детали, количество линий гибки и максимальная высота полки) и на комплексе лазерного раскроя листа (толщина листа, периметр внутренних и наружных контуров, предел прочности при растяжении материала детали и количество врезок).

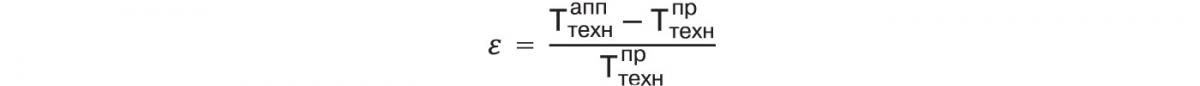

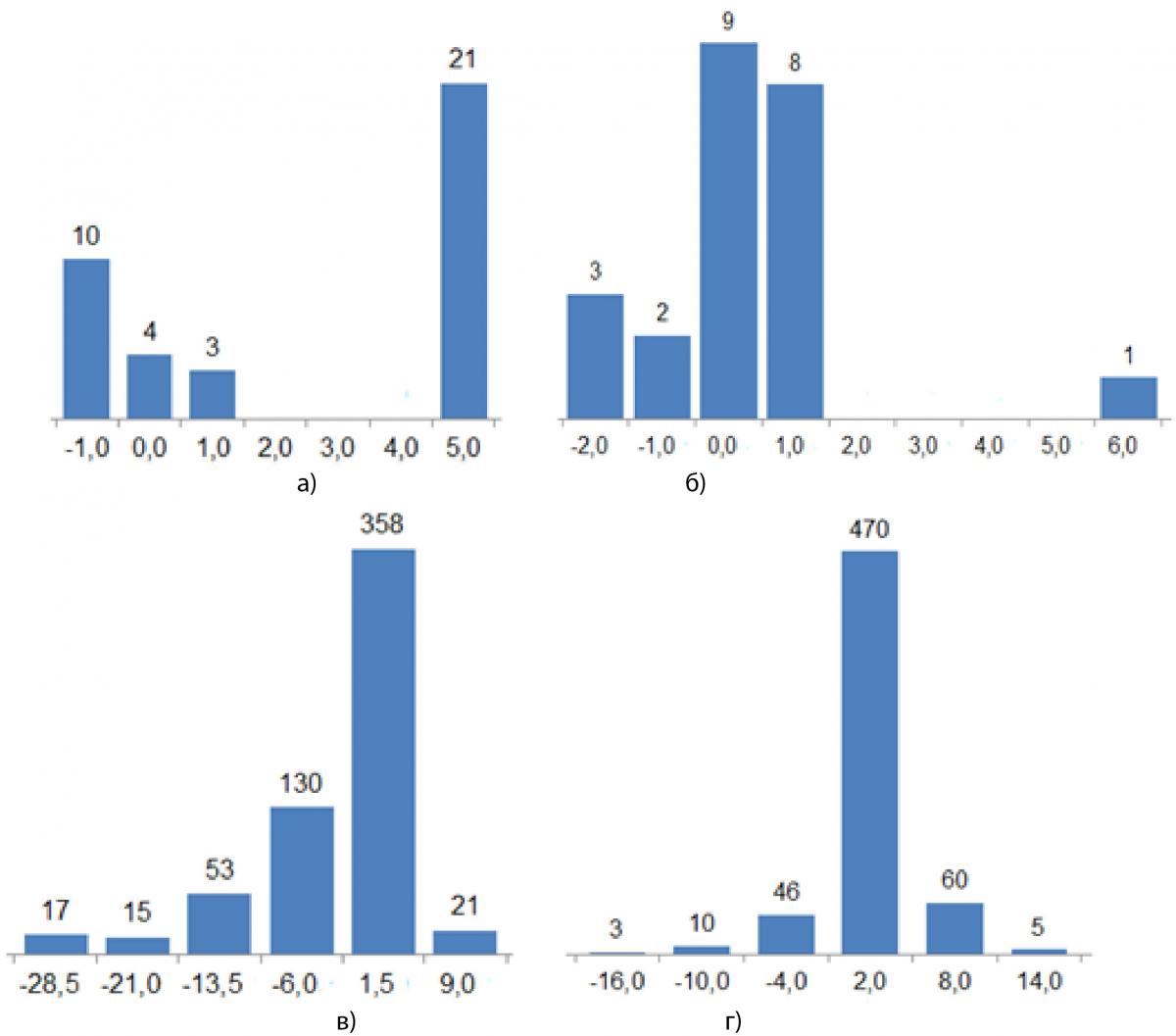

Из всей номенклатуры деталей n было выбрано k < n деталей (выборка из генеральной совокупности), для которых в САМ-системе «Cadman» рассчитали основное и вспомогательное время обработки детали. Аппроксимацию выполняли по k рассчитанным значениям времени обработки и соответствующим ему параметрам деталей из электронной базы. В результате аппроксимации получали коэффициенты и показатели степени аппроксимирующего полинома. Время обработки деталей всей номенклатуры и технологическую станкоемкость рассчитывали по аппроксимирующему полиному. Погрешность аппроксимации оценивали по формуле:

где Ттехнапп — технологическая станкоемкость, рассчитанная по аппроксимирующему полиному; Ттехнпр — технологическая станкоемкость обработки, полученная в результате эксплуатации оборудования.

На гистограммах рис. 6 показано количество деталей и погрешность аппроксимации (?,%) основного и вспомогательного времени их обработки, в таблице — погрешность аппроксимации технологической станкоемкости и время вычисления (t, мин) на компьютере с процессором Inter® Core™ i7–3630QM CPU @ 2.40 GHz 2.40 GHz и ОЗУ 16,0 ГБ.

Рис. 6. Гистограммы погрешности аппроксимации времени обработки деталей (%) на координатно-револьверном прессе (а), прессе для свободной гибки (б) и резки лазером по выборке из 15 деталей (в) и по выборке из 38 деталей (г).

Таблица. Результаты оценки точности аппроксимации.

Технологический процесс и оборудование компании LVD (Бельгия)Показатели реализованного проектаПоказатели аппроксимации?, %t, мин nTпр технkТапп техн Штамповка на координатно-револьверном прессе Strippit V-30 122538572,57592,093,4226,9Свободная гибка на прессе PPEB-EFL 80/15231111,2941105,43-0,532,8Резка лазером на комплексе лазерного раскроя модели Axel-S Liner 30155945434,81155129,21-5,6233,8

Расчет количества оборудования

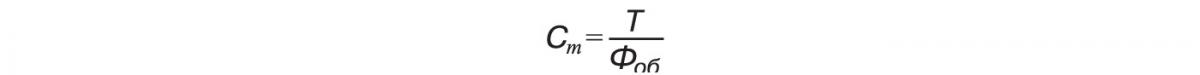

Количество оборудования рассчитывается по формуле:

и округляется до ближайшего большего значения С, где Фоб — эффективный годовой фонд времени единицы оборудования при принятой сменности работы.

Затем рассчитываются коэффициенты загрузки и использования оборудования:

значения которых не должно быть больше единицы. Если один или оба коэффициента получаются больше единицы, необходимо увеличивать количество оборудования.

Заключение

Важная задача проектирования состоит в назначении методов обработки, учитывающих не только конструкцию детали и свойства ее материала, но и их производственную программу и номенклатуру. Универсальных рекомендаций, позволяющих выбрать наиболее рациональные методы обработки, не существует. Достоверно можно утверждать, что оптимальное количество оборудования определяется по результатам точного расчета подготовительно-заключительного времени изготовления производственной программы деталей и технологической станкоемкости. Использование различных экспертных знаний, или другими словами «субъективных оценок» для расчета времени изготовления деталей приводит, как правило, к закупке предприятием избыточного количества оборудования.

Подготовительно-заключительное время должно рассчитываться, исходя из минимума суммарных затрат на переналадку оборудования и хранение деталей. Это задача решается поиском оптимального количества деталей в партии обработки, основанным на комбинированном генетическом алгоритме.

Использование компьютерных программ для аппроксимации времени обработки позволяет выполнить его расчеты с погрешностью, допустимой для практического использования, и значительно сокращает длительность проектирования. При этом, моделирование в специальных САМ-системах с целью точного расчета времени обработки может выполняться для небольшой части деталей. В наших случаях (см. таблицу) для нормирования штамповки на координатно-револьверном прессе из всей номенклатуры деталей, расчет в САМ-системе был выполнен только для 18%; для свободной гибки рассчитано время обработки 17%, а для резки лазером — 2,5% деталей. При этом погрешность аппроксимации технологической станкоемкости не превысила 6%. Если использовать для аппроксимации большую выборку из генеральной совокупности деталей, можно значительно повысить точность расчетов: для аппроксимации основного и вспомогательного времени изготовления деталей на комплексе лазерного раскроя использовали выборку из k = 38 деталей, или 6,4% от номенклатуры. Погрешность расчета станкоемкости не превысила 0,5%, а погрешность расчета основного и вспомогательного времени для 80% деталей составила 2% (рис. 6 г).

Алексей Хабиевич Тлибеков

Главный инженер проектов

ООО «Вебер Инжиниринг»

tlibekov@weber.ru

www.weber-engineering.ru

Литература

- Тлибеков А. Х. Эффективность проекта производства деталей из листа//Металлообработка. 2012. № 3 (69). С. 46–52.

- Тлибеков А. Х. Проектирование обработки деталей из листа. Технология и эффективность//Металлургия машиностроения. 2012. № 4. С. 33–38.

- Тлибеков А. Х. Анализ потерь заготовительного производства при обработке листа//Экспозиция металлообработки. 2013. № 1. С. 58–60.

- Тлибеков А. Х. Проектирование производства деталей из листа: технология и эффективность//Кузнечно-штамповочное производство. Обработка металлов давлением. 2013. № 1. С. 40–46.

- Тлибеков А. Х. Моделирование времени обработки деталей из листа с использованием дробно-степенных рядов и генетического алгоритма//Металлообработка. 2013. № 1 (73). С. 27–32.

<"