В то же время, уже давно за рубежом развивается серия специализированных приводов, предназначенных для точного воспроизведения движения. Основной особенностей подобных систем является использование цифровых способов передачи и обработки сигналов задания и обратной связи. Рассматриваемые электроприводы ориентированы на собственную группу качественных и количественных показателей, не связанную с отечественным стандартом. К основным показателям качества, в частности, относится обеспечение минимальной ошибки слежения за сигналом задания в составе координатной оси станка. Как правило, электроприводы для воспроизведения движения являются системами управления положением. Применение в данной группе приводов упреждающих связей по сигналу задания, в дополнение к каналу управления по рассогласованию, обеспечивает ряд преимуществ. В частности, становится возможным поддержание малой ошибки регулирования не только в статических но и в динамических режимах. Другим важным преимуществом специализированных приводов является переход к полностью цифровой форме передачи и обработки сигналов. Данное решение позволяет существенно повысить помехозащищенность привода и допустимую жесткость настройки регулятора по отношению к аналоговым и цифроаналоговым системам.

Проблема выбора и оценки характеристик специализированных приводов состоит в том, что существующий стандарт [1] ориентирован на качественные и количественные характеристики привода как самостоятельного продукта, без учета конкретных требований к системе управления станка в целом.

Выходом из сложившейся ситуации может быть проведение сравнительных испытаний различных приводов на станке. Однако данное решение реализуемо только для крупных станкостроительных заводов, оснащенных необходимым оборудованием и имеющих достаточные финансовые ресурсы.

Альтернативой может служить другой подход [2]. Суть решения состоит в дополнении существующего стандарта рядом тестовых воздействий и количественных характеристик. Дополнительные тестовые сигналы позволят более полно оценить возможности приводов, ориентированных преимущественно на управление положением в режимах, максимально приближенных к условиям работы электропривода подачи металлорежущего станка. Воспроизведение предлагаемых задающих воздействий позволит получить оценку таких конечных показателей качества работы как: ошибка позиционирования, динамическая ошибка слежения, повторяемость.

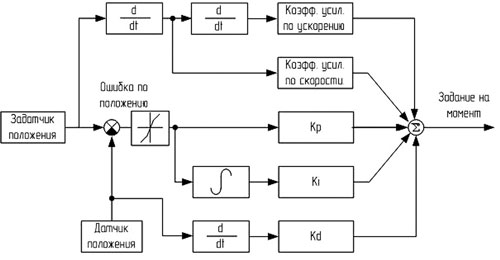

В результате анализа современных требований к электроприводам станков с ЧПУ и исследований, проведенных в НТЦ «ИНЭЛСИ», был разработан опытный образец цифрового станочного электропривода подачи, в состав которого входят асинхронный двигатель АИР100L4У3 мощностью 4 кВт, фотоэлектрический измеритель перемещения ЛИР158 (z=10000 с аппаратным учетверением), силовой модуль IntDrive05 и блок управления. Система управления построена по подчиненному принципу и состоит из двух контуров. Внутренний контур векторного управления моментом асинхронного двигателя непосредственно формирует цифровые сигналы управления силовым преобразователем. Внешний контур управления по выбору пользователя может быть либо контуром скорости, либо контуром положения. Структуры регуляторов приведены на рис. 1.

a)

б)

Рис. 1 Структура регуляторов опытного образца электропривода

а) положения б) скорости

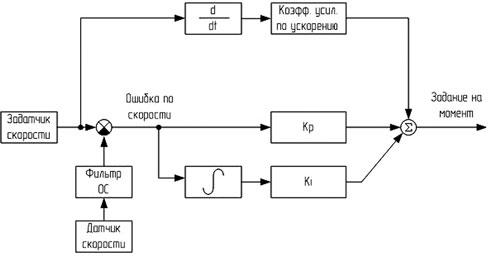

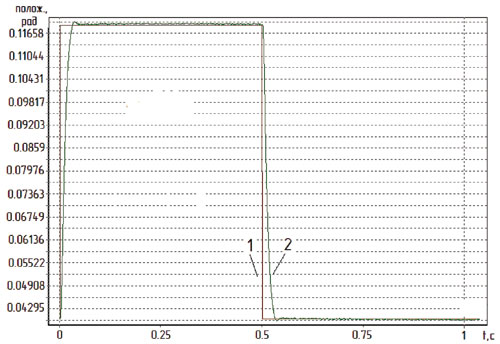

Структурно синтезированные регуляторы можно разделить на две части. Первая отвечает за компенсацию ошибок, вызванных внешними возмущающими факторами: нелинейностями двигателя и механической передачи, моментами нагрузки и т.д. Вторая часть регулятора, включающая упреждающие связи, предназначена для устранения ошибок, вызванных изменением скорости и ускорения сигнала задания во времени. Анализ работы регуляторов показал, что значительную долю в суммарном сигнале управления составляют упреждающие связи. Пример соотношения долей каналов регулятора положения в процессе разгона привода без нагрузки по Sкривой до номинальной скорости приведен на рис. 2.

Рис. 2 Соотношение каналов регулятора положения

В состав регулятора положения также входит звено нелинейной коррекции ошибки в области малых значений (рис. 1а). Данное звено позволяет повысить жесткость электропривода в указанной области за счет увеличения коэффициентов пропорционального и интегрального усиления. При настройке данного узла регулятора было определено, что значение коэффициента дополнительного усиления в зоне малых ошибок рационально выбирать не более 46, а саму ширину зоны нелинейного усиления на 2030% больше чем диапазон допустимой ошибки слежения.

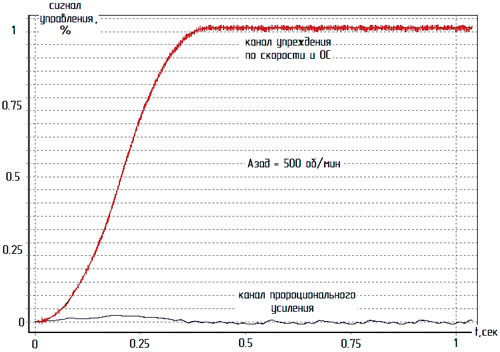

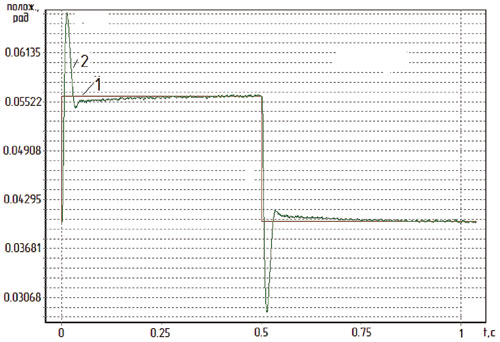

Для качественной и количественной оценки возможностей разработанного привода была проведена серия испытаний. Первым тестовым воздействием для электропривода было ступенчатое изменение сигнала управления. Испытания по отработке ступенчатого сигнала проводились для системы с регулятором положения при наличии и отсутствии упреждающих связей. Параметры регулятора положения (Кп, Ки, Кд) настраивались при сигнале задания, равном 1/80 оборота вала. При испытаниях вариации подвергалась амплитуда задающего сигнала. Примеры переходных процессов для системы с регулятором положения приведены на рис. 3.

а)

б)

Рис. 3 Переходные процессы по положению: а) АЗАД=0.01571 рад; б) АЗАД=0.07854 рад; кривая 1 – задание, кривая 2 – обратная связь

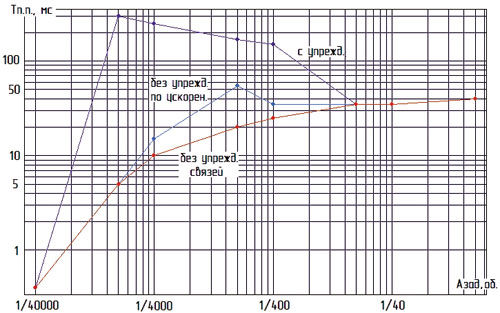

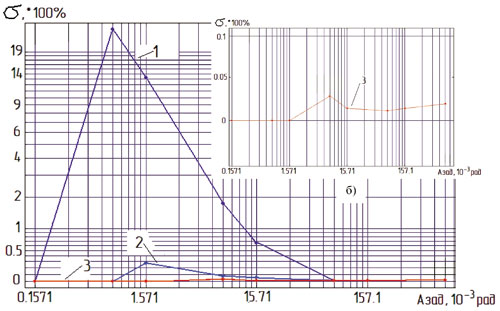

Как показали исследования, использование звена нелинейной коррекции позволило существенно уменьшить время переходного процесса в области малых сигналов задания. Перемещение на одну дискрету измерителя система выполняла за один такт работы регулятора положения – 0.4 мс. С ростом амплитуды задания время переходного процесса возрастало и достигало 40 мс на границе линейной зоны работы (кривая «без упрежд. связей» на рис. 4). Независимо от амплитуды сигнала задания характер переходного процесса для системы без упреждающих связей был апериодическим (рис. 5б). При этих условиях ширина линейной зоны для регулятора положения составила порядка 1/8 оборота вала двигателя. Полученные результаты удовлетворяют требованиям к воспроизведению заданного тестового сигнала [2].

Рис. 4 Зависимость времени переходного процесса от амплитуды управляющего сигнала при ступенчатом воздействии

Рис. 5 Зависимость перерегулирования от амплитуды управляющего сигнала а) кривая 1 – с упреждающими связями, кривая 2 – без упреждения по ускорению, кривая 3 – без упреждающих связей; б) зависимость для системы без упреждающих связей в увеличенном масштабе

Испытательный сигнал в виде ступенчатого воздействия, кроме функции настройки регулятора, позволяет наглядно продемонстрировать важность корректного ограничения величины ускорения сигнала задания. Производные такого сигнала имеют вид импульса большой амплитуды продолжительностью в один сервоцикл и кратковременно переводят систему в ограничение. Таким образом уже при относительно небольших воздействиях возникает значительное перерегулирование по положению (рис. 5а). В результате характер переходного процесса при реакции на ступенчатый сигнал задания для системы с упреждающими связями в значительной степени зависит от его амплитуды. Важно отметить необходимость правильного формирования управляющих позиционных воздействий в системе ЧПУ, имеющих неразрывный характер сигнала и его производных, типа Sобразных кривых. При этом особое внимание следует уделить выбору динамических параметров Sобразных кривых, завышение которых вызовет появление описанных перерегулирований.

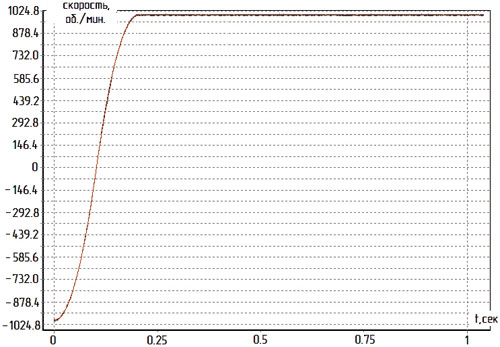

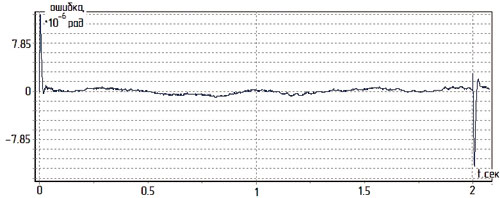

Для определения максимально допустимых темпов ускорения и торможения во всем скоростном диапазоне была проведена серия испытаний тестовыми сигналами в форме Sкривых. При испытаниях системы с регулятором положения проводились: разгон, реверс и торможение на номинальную скорость. Результаты испытаний приведены в табл. 1, графики реверса привода с регулятором положения приведены на рис. 6.

а)

б)

Рис. 6 Реверс электропривода с регулятором положения по S-кривой а) сигналы задания и обратной связи, б) ошибка слежения

Таблица 1 Разгон, реверс и торможение системы с регулятором положения

Тип движения

Начальная скорость,

об/мин

Конечная скорость, об/мин

Время изменения скорости, мс

Устан. ошибка, дискр

Максимальная ошибка, дискр

Разгон

0

1000

409.4

±1.5

4

Реверс

1000

1000

204.8

±2

39

Тормо

жение

1500

0

102.4

±1

52

Анализ результатов показывает, что для темпа Sкривой равного 409 мс ошибка слежения во всех точках составляла ±4 дискреты измерителя, что в пересчете на линейное перемещение составляет ±1.5 мкм. Минимальное время выхода на номинальную скорость составило 102 мс. При приближении к максимальным темпам ускорения динамическая ошибка возрастала в связи с недостаточно малым уровнем дискретизации по каналу упреждения ускорения. Однако рассогласование оставалось малым и не превышало 52 дискреты измерителя перемещения.

а)

б)

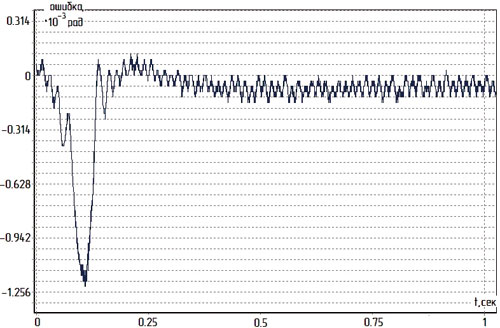

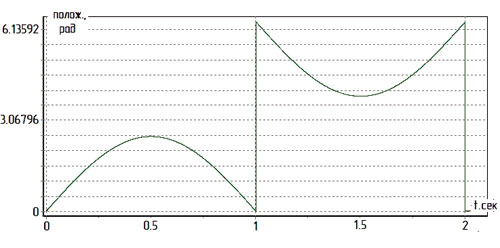

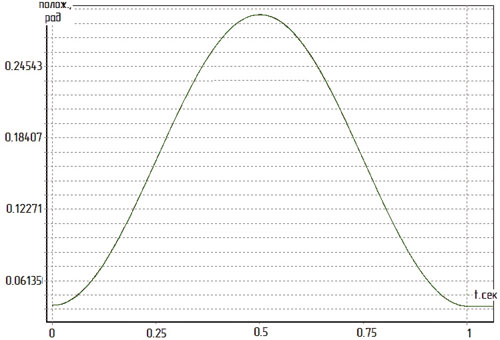

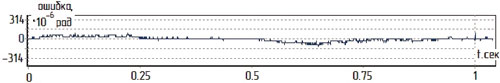

Рис. 7 Воспроизведение синусоидального сигнала электроприводом с регулятором положения а) сигналы задания и обратной связи б) ошибка слежения

Введение упреждающих связей по производным задающего сигнала является эффективным способом снижения контурной ошибки. В связи с этим, для определения динамических ошибок привода была проведена серия испытаний тестовыми воздействиями, имитирующими контурные перемещения. В данном качестве использовались синусоидальный сигнал и косинусоидальный сигнал со смещением. Их отличие состоит в том, что синусоидальный сигнал имеет разрыв первой и второй производных в начальный и конечный моменты времени, в то время как косинусоидальный сигнал непрерывен как по скорости, так и по ускорению. В соответствии с рекомендациями [2], при испытаниях вариации подвергались частота и амплитуда гармонического сигнала. Для системы с регулятором положения результаты экспериментов сведены в табл. 2, 3. Для тестовых сигналов частотой 1 Гц графики представлены на рис. 7 и рис. 8.

Таблица 2 Результаты испытаний синусоидальным сигналом системы с регулятором положения

Амплитуда, дискр

Частота,

Гц

Максимальная ошибка , дискр.

Коридор уст. ошибки, дискр.

Время

установл., мс

10000

0.5

80

±8

20

10000

1

240

±8

40

2000

5

350

±8

50

1000

10

235

±10

40

Таблица 3 Результаты испытаний косинусоидальным сигналом системы с регулятором положения

Амплитуда, дискр

Частота,

Гц

Максимальная ошибка , дискр.

Коридор уст. ошибки, дискр.

Время установл., мс

2000

1

4

±4

0

20000

1

6

±6

0

200000

1

10

±10

0

Анализ полученных результатов показывает, что при изменении амплитуды сигнала задания в 100 раз, а частоты в 20 раз, обеспечивается малая ошибка регулирования. Для регулятора положения, как видно из табл. 2, ошибка колеблется в диапазоне ±10 дискрет измерителя перемещения, что в пересчете в линейное перемещение при использовании стандартного ШВП с шагом 10 мм составляет ±2.5 мкм.

Сравнение синусоидального и косинусоидального сигналов задания показывает, что разработанная система способна обеспечивать более качественное воспроизведение сигналов с непрерывностью не только самого сигнала управления, но и его первой и второй производных. При выполнении указанного условия разработанный регулятор положения способен поддерживать ошибку регулирования в коридоре ±10 дискрет измерителя перемещения (рис. 8б и табл. 3). Следует отметить, что в линейной зоне работы регулятора положения с ростом скорости происходит незначительное нарастание динамической ошибки. Как следует из таблицы 3, при увеличении максимальной скорости в 100 раз ошибка возрастает только в 2.5 раза.

а)

б)

Рис. 8 Воспроизведение косинусоидального сигнала электроприводом с регулятором положения а) сигналы задания и обратной связи б) ошибка слежения

При использовании непрерывного сигнала с разрывными производными, в частности синусоидального, в начале и в конце движения возникает ошибка регулирования, значительно превосходящая указанный коридор малых ошибок. Для рассматриваемого привода максимальная ошибка в самом общем случае, как следует из табл. 2, обусловлена как частотой задающего воздействия, так и его амплитудой. Время возвращения к интервалу малых ошибок находится в пределах 20 – 50 мс и возрастает приблизительно на 10 мс с ростом рассогласования на каждые 80 дискрет измерителя перемещения.

Параллельно с испытаниями электропривода с регулятором положения проводились исследования качества работы системы с регулятором скорости. В качественном отношении полученные результаты совпадали с результатами, описанными выше для регулятора положения, но количественные характеристики отличались. Так, ширина линейной зоны работы регулятора скорости составила 580 об./мин, время переходного процесса в линейной зоне было постоянным и равнялось 20 мс. Ошибка слежения за сигналом скорости, изменяющимся по гармоническому закону, в линейной зоне составляла не более ±5 об./мин независимо от характеристик сигнала задания. Следует отметить, что более низкий порядок системы и отсутствие второй производной снижают негативное влияние разрывов производных на динамическую ошибку слежения.

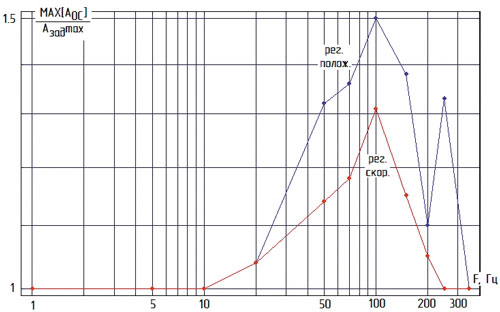

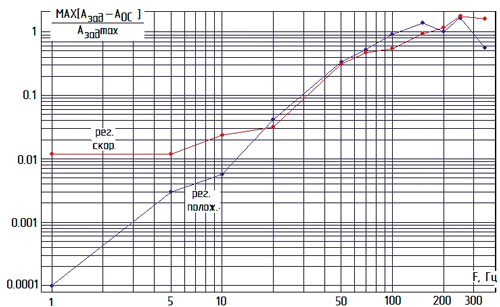

Для определения полосы пропускания по каналу управления для системы с регулятором положения и регулятором скорости были экспериментально получены амплитудночастотные характеристики (АЧХ). Результаты испытаний для обоих регуляторов приведены на рис. 9, 10.

Рис. 9 ЛАЧХ регуляторов положения и скорости

Рис. 10 Отношение максимальной ошибки регулирования к амплитуде сигнала задания

Анализ приведенных кривых показывает, что в области высоких частот АЧХ обоих регуляторов имеет подъем, обусловленный частотной коррекцией по производным сигнала задания. Подъем АЧХ для регулятора положения больше, чем для регулятора скорости. До частот порядка 5070 Гц в обоих регуляторах фазовый сдвиг между сигналами практически отсутствует. На больших частотах фазовый сдвиг начинает проявляться все значительнее. В результате, на частоте порядка 150200 Гц величина ошибки регулирования составляет 100% от амплитуды сигнала управления (рис. 10), хотя коэффициент передачи системы, как видно из графика, приближается к 1. Следует отметить, что на частотах, больших 100 Гц начинает сказываться дискретизация по уровню и по времени, так как по энергетическим характеристикам электропривода амплитуда задающих сигналов снижается до 410 дискрет измерителя. Таким образом, на указанных частотах сам сигнал управления теряет характер гармонического и приближается к меандру или треугольнику. В результате эффективность действия упреждающих связей снижается, что приводит к некоторому подъему АЧХ в области верхних частот (рис. 9).

Полученные зависимости позволяют заключить, что требования стандарта по полосе пропускания контуров управления скоростью и положением привода выполняются с запасом. Для системы с регулятором положения гарантированно обеспечивается полоса пропускания 50 Гц, для системы с регулятором скорости гарантированная полоса пропускания составляет 200 Гц.

В результате проведенных испытаний можно заключить, что разработанный привод отвечает критериям качества, предъявляемым к современным приводам: быстродействию, ошибке слежения, полосе пропускания. Время реакции на ступенчатое изменение сигнала задания по положению 40 мс, ширина линейной зоны 1/8 оборота вала, полоса пропускания системы с регулятором положения не менее 50 Гц.

Достигнутые характеристики показывают, что разработанный привод может быть использован для металлорежущих станков в качестве приводов подач и главного движения. Наиболее эффективно привод работает с непрерывными сигналами задания по положению, имеющими ограниченные значения производных: скорости и ускорения. При этих условиях привод в линейной зоне способен обеспечить малую ошибку слежения в виде белого шума в диапазоне не более ±2.5 дискрет измерителя независимо от параметров задающего воздействия.

НТЦ «ИНЭЛСИ»

Красильникъянц Е.В., Бурков А.П.

Смирнов А.А., Булдукян Г.А.

Список литературы:

1. ГОСТ 2780391. Электроприводы регулируемые для металлообрабатывающего оборудования и промышленных роботов.

2. Красильникъянц Е.В, Бурков А.П.,, Смирнов .А.А, Салахутдинов Н.В. Электропривод для станка с ЧПУ. «Ритм» 8/2011, с.4851

). При этих условиях ширина линейной зоны для регулятора положения составила порядка 1/8 оборота вала двигателя. Полученные результаты удовлетворяют требованиям к воспроизведению заданного тестового сигнала [2]. жение

"