Традиционно каждая пресс-конференция DMG MORI SEIKI начинается с анализа мировой конъюнктуры потребления металлообрабатывающего оборудования. Председатель правления концерна DMG MORI SEIKI AKTIENGESELLSCHAFT д-р Рюдигер Капитца и председатель компании DMG MORI д-р Масахико Мори представили результаты исследования VDW/Oxford Economics.

Прогноз потребления металлообрабатывающего оборудования в 2014 году оптимистичен.

Прирост потребления станков составит 5%, и подойдет к уровню 64,6 млрд. €, что меньше, чем в 2012 году (66,5 млрд.€), но больше, чем в 2013 году (61,6 млрд. €). В Америке (Северной и Южной) прирост составит 6,6%, Европе 4,6%, Азии 4,8%. Данные по регионам, конечно, выглядят, как средняя температура по больнице, потому что, скажем, в США прирост составит 8,1%, Мексике — 9,1%, а в Бразилии 2,9%. В Европе картина тоже с большим разбросом значений прироста: Франция 8,2%, Германия 2,6%, Россия 6,8%, Италия 4,5% (окажут ли влияние на прогноз по России санкции, связанные с событиями в Крыму, покажет время). В Азии картина такая: Япония 6,7%, Южная Корея 5,1%, Китай 4,4%, Индия 3,8%.

Согласно прогнозу, мировая топ-десятка потребителей металлорежущего оборудования, где с огромным отрывом будет лидировать Китай, в 2014 году должна выглядеть так (млрд. €):

Китай 21,8 США 7,0

Япония 5,6 Германия 5,5

Южная Корея 3,7 Индия 2,1

Россия 2,0 Мексика 1,5

Италия 1,5 Тайвань 1,5

Весь этот пирог в 64,6 млрд. евро поделен на такие доли (проц.):

Китай 34

США 11

Япония 9

Германия 8

Южная Корея 6

Индия 3

Россия 3

Мексика 2

Италия 2

Тайвань 2

Все остальные страны 20

У DMG MORI по всему миру есть 100 демонстрационных залов, где представлено 496 машин. Тем не менее, домашняя выставка в Пфронтене собирала со всего мира 6,5 тысяч гостей, желающих получить информацию о новинках, не дожидаясь известных металлообрабатывающих выставок. В этом году ожидания новизны были вознаграждены с лихвой. Кроме новинок в традиционной для DMG MORI продуктовой линейке, была представлена технологическая концепция LASERTEC 65 Additive Manufacturing. Станок может стать или не стать серийным — такая уж неустойчивая у концептов судьба — но заложенная в нем инновационная идея точно пробьет себе дорогу на рынок.

В этом году на площади в 5300 кв.м была развернута экспозиция из 66 высокотехнологичных машин и система управления производством CELOS, которую сами создатели называют уникальной. Премьера CELOS состоялась на выставке EMO-2013 в Ганновере, и сегодня уже 18 высокотехнологичных машин оснащено ею.

Из 66 продемонстрированных станков восемь были представлены в качестве мировых премьер. Вот что говорят об этой восьмерке ее создатели (приводим ключевые технические характеристики).

CTX beta 800 TC — станок для комплексной токарно-фрезерной обработки. Основным элементом является ось В с ходом Y 200 мм, оснащенная новым сверхкомпактным токарно-фрезерным шпинделем со встроенным отпускным цилиндром для инструментального патрона, что позволяет реализовать крутящий момент 120 Нм при однократной длине всего 350 мм. Относительно конструкции с традиционным шпинделем рабочая зона увеличена на 170 мм с одновременным увеличением крутящего момента на 20%.

Ускоренный ход — 70 м/мин.

Частота вращения шпинделя — 12 000 мин–1

Крутящий момент — 120 Нм.

Мощность — 2 кВт.

Инструментальный магазин вместимостью до 100 позиций.

Панель управления — CELOS на базе SIEMENS, сенсорный экран 21,5».

DMC 850 V, DMC 1150 V — третье поколение вертикальных обрабатывающих центров.

На основание станка, получаемое методом минерального литья, опирается литая чугунная станина, являющаяся базой для суппортов осей X/Y.

Нагрузка на стол DMC 850 V/DMC 1150 V — 1000/1500 кг.

Перемещения по осям X/Y/Z — DMC 850 V — 850/520/475 мм;

DMC 1150 V — 1150/700/550 мм.

Габариты стола DMC 850 V/DMC 1150 V — 1100 x 570/1400 x 700 мм.

Ускоренный ход по всем осям — 36 (42) м/мин для обеих моделей.

Частота вращения шпинделя –14 000 мин –1.

Крутящий момент — 121 Нм.

Инструментальный магазин на 20 с возможностью расширения до 120 позиций.

Тепло, возникающее при трении, отводится за счет охлаждения гаек шарико-винтовой пары и линейных направляющих, что заметно повышает точность.

Панель управления ERGOline® на базе HEIDENHAIN, или Operate 4.5 на базе SIEMENS, экран 19».

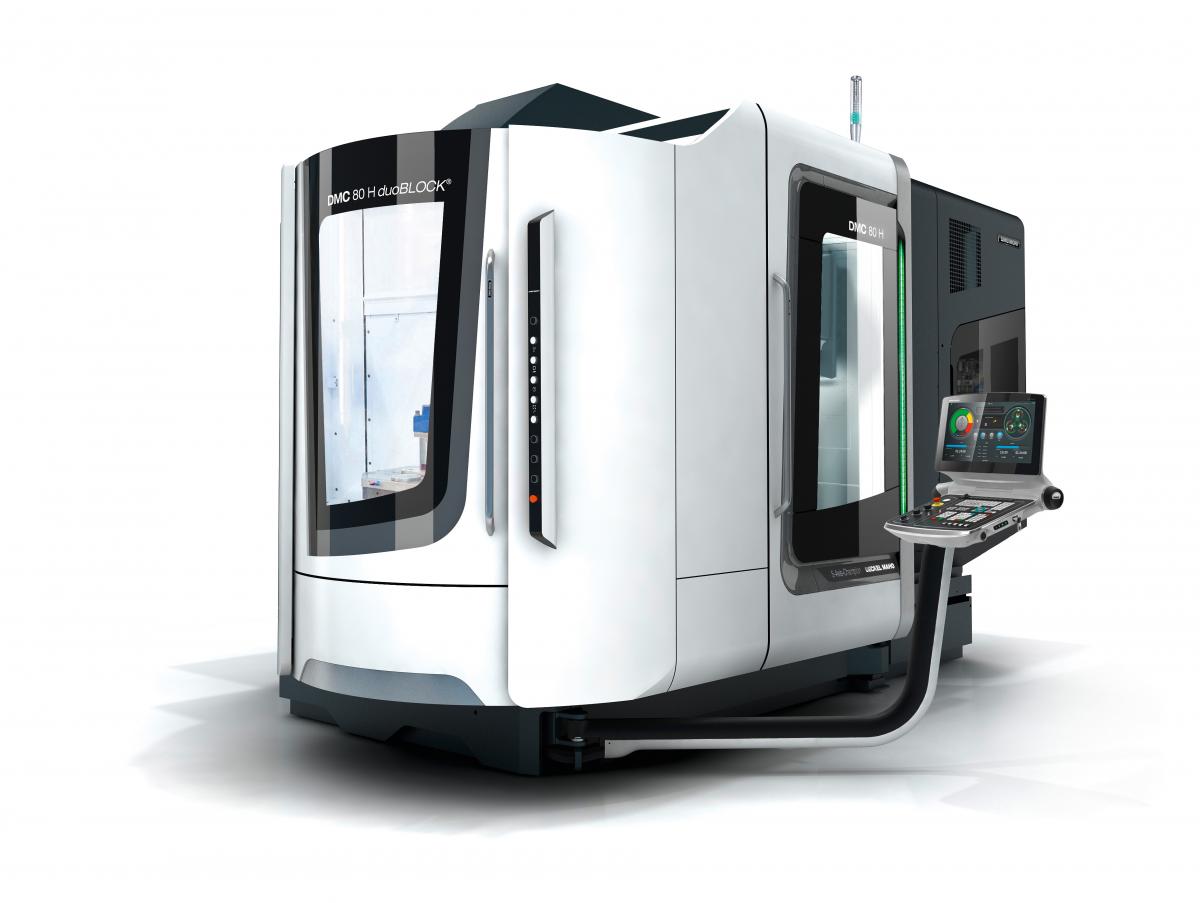

DMC 80 H duoBLOCK® — горизонтальный обрабатывающий центр четвертого поколения для эффективного резания труднообрабатываемых металлов и для комплексной обработки прецизионных деталей. Основные достоинства: большая рабочая зона и меньшая общая площадь, более высокая общая жесткость, уменьшенная длина вылета на головке шпинделя, усиленные шарико-роликовые шпиндели, две дополнительные амортизационные колодки на линейную ось и гидравлический зажим оси С.

Перемещения по осям X/Y/Z — 800/850/1050 мм.

Макс. частота вращения — 12 000 мин–1.

Мощность привода 40/100% ED — 44/32 кВт.

Крутящий момент 40/100% ED — 288/187 Нм.

Ускоренный ход по осям X/Y/Z — 60/60/60 м/мин.

Макс. сила подачи — 13/9/13 кН.

Рабочая поверхность — 630 x 630 мм.

Макс. нагрузка на стол –1400 кг.

Частота вращения круглого стола с ЧПУ — 40 мин–1.

Инструмент на 40 позиций.

Время смены инструмента — 0,8 с.

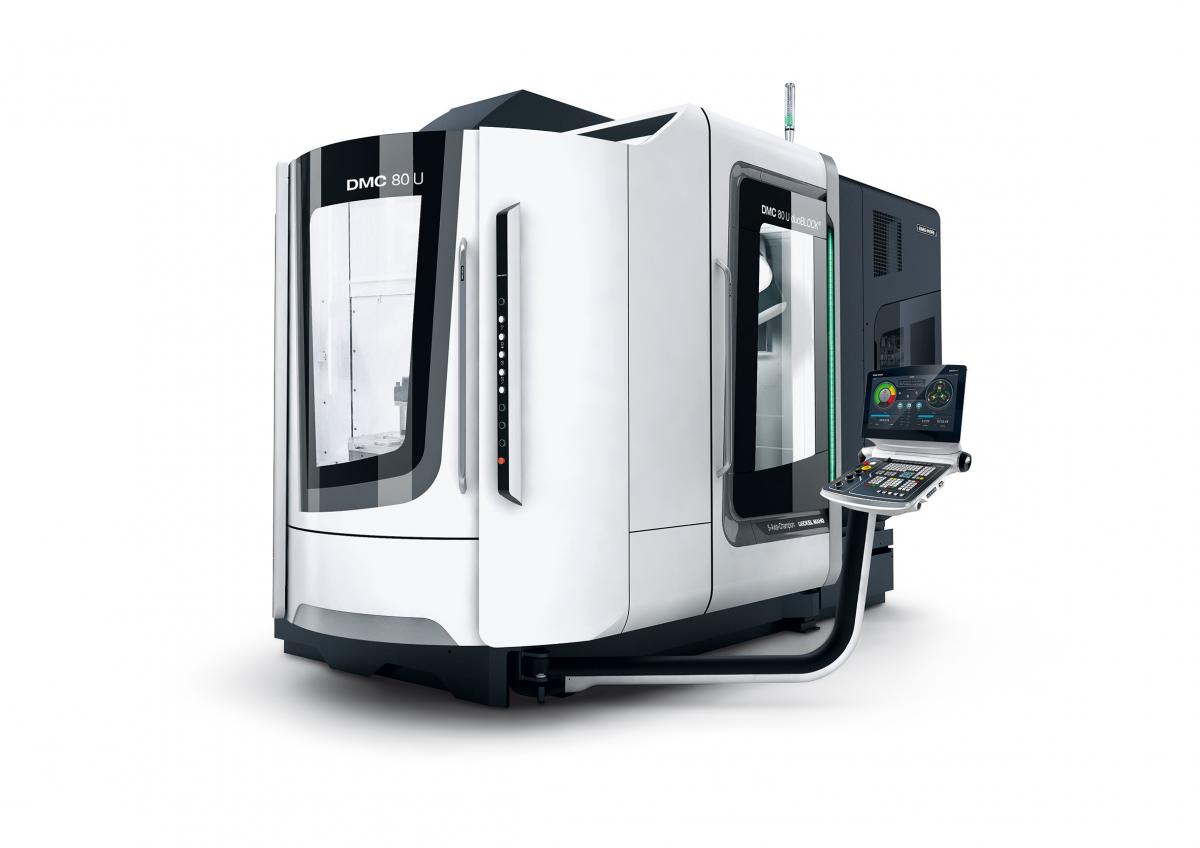

DMC 80 U и DMC 80 FD duoBLOCK® — универсальные фрезерные центры четвертого поколения. Особенности новинок: новая фрезерная головка оси В, позволяющая оси В поворачиваться на 250°, в т. ч. и на 70° в отрицательном направлении; увеличенная опора оси, повышающая жесткость корпуса фрезерной головки на 20%; повышение объема резания на 75% благодаря увеличенной на 30% жесткости станка.

Перемещения по осям X/Y/Z — 800/1050/850 мм.

Макс. частота вращения — 12 000 мин–1.

Мощность привода 40/100% ED — 35/24 кВт.

Крутящий момент 40/100% ED — 130/86 Нм.

Ускоренный ход по осям X/Y/Z — 60/60/60 м/мин.

Макс. сила подачи — 13/9/13 кН.

Рабочая поверхность — 800 x 630 мм.

Макс. нагрузка на стол — 1400 кг.

Частота вращения круглого стола с ЧПУ — 40 мин–1.

Диапазон поворота оси B — (–)70/(+)180°.

Инструментальный магазин на 63 позиции.

Система управления CELOS с панелью ERGOline®, экран 21,5, и SIEMENS.

Время смены инструмента — 0,5 с.

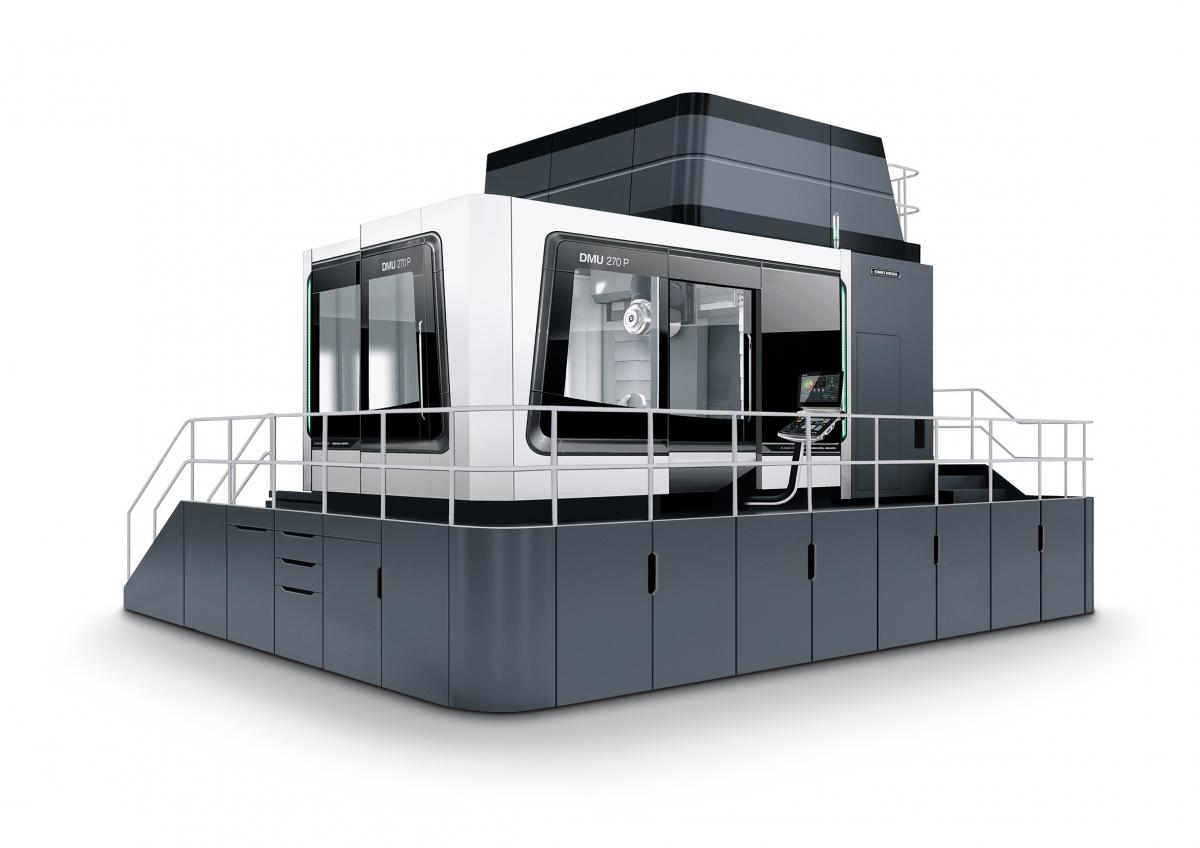

DMU 270 P — портальный станок для эффективной и высокоточной комплексной обработки крупногабаритных заготовок. Станок отличают большое рабочее пространство; динамика, увеличенная на 50% благодаря новым приводам в круглом столе с ЧПУ.

Высокая точность благодаря системе стабилизации температуры.

Перемещения по осям X/Y/Z — 2700/2700/1600 мм.

Макс. частота вращения — 12 000 мин–1.

Мощность привода 40/100% ED — 44/32 кВт.

Вращающий момент 40/100% ED — 288/187 Нм.

Ускоренный ход по осям X/Y/Z — 60/30/40 м/мин.

Макс. сила подачи — 15/15/15 кН.

Диаметр рабочей поверхности стола — 2200 мм.

Макс. нагрузка на стол — 12.000 кг.

Частота вращения круглого стола с ЧПУ — 9 мин–1.

Диапазон поворота оси B — (–)70/(+) 180°.

Инструментальный магазин на 63 позиции.

DMU 70 ecoline — универсальный фрезерный станок начального уровня с увеличенным перемещением по осям. Особенности новинки: 5-сторонняя обработка сложных заготовок массой до 350 кг; запатентованный поворотный круглый стол с ЧПУ с цифровыми приводами для максимальной точности; современная 3D система управления: SLIMline®.

Перемещения по осям X/Y/Z — 750/600/520 мм.

Макс. частота вращения — 12 000 мин–1.

Мощность привода 40/100% ED — 13/9 кВт.

Вращающий момент 40/100% ED — 83/57 Нм.

Ускоренный ход — 24 м/мин.

Макс. сила подачи — 6 кН.

Рабочая поверхность — O 800 x 620 мм.

Макс. нагрузка на стол — 350 кг.

Диапазон поворота оси B — (–)10/(+)95°.

Макс. число инструментов 32 позиции.

LASERTEC 65 Additive Manufacturing — концепция! На базе станка DMG MORI компании SAUER LASERTEC и LASERTEC 65 AdditiveManufacturing создали уникальнаую комбинацию технологий лазерного наплавления с применением сопла подачи порошка и фрезеровния, что дает совершенно новые возможности с точки зрения применений и геометрии.

С помощью диодного лазера металлический порошок наносится на базовый материал слоями и оплавляется при отсутствии пор и царапин, при этом металлический порошок при сварке очень прочно соединяется с поверхностью. Коаксиальный защитный газ предотвращает окисление во время процесса наплавки. После отвердевания образуется металлический слой, который можно обрабатывать механическим способом. Лазерное наплавление с помощью сопла подачи порошка в 20 раз быстрее, чем метод порошкового основания. Сильной стороной процесса является возможность создания слоев из различных материалов. В зависимости от лазера и геометрии сопла толщина стенки может быть от 0,1 мм до 5 мм. Возможно также послойное безопорное создание сложных 3D-контуров. Крупные станки, необходимые для обработки громоздких деталей в энергетике и аэрокосмической промышленности, как правило, стоят очень дорого. Поэтому если процессы обточки, покрытия и нанесения слоев объединить в одном станке, это станет для клиентов финансово привлекательным решением. Кроме того, в энергетике и нефтяной промышленности детали нуждаются в защите от коррозии и износа.

Перемещения по осям X/Y/Z — 650/650/560 мм.

Макс. частота вращения — 10 000 мин–1.

Мощность привода 40/100% ED — 13/9 кВт.

Вращающий момент 40/100% ED — 83/57 Нм.

Ускоренный ход — 24 м/мин.

Макс. сила подачи — 6 кН.

Диаметр рабочей поверхности — 650 мм.

Макс. нагрузка на стол — 600 кг.

Диапазон поворота оси B — +120/–120°.

Макс. число инструментов 120 позиций.

Создатели технологии LASERTEC 65 Additive Manufacturing намерены показать ее в сентябре на крупнейших станкостроительных выставках IMTS-2014 в Чикаго и AMB-2014 в Штутгарте.

Зинаида Сацкая

"