Повышение производительности тяжелой и черновой обработки

Для решения указанной задачи компания HEIDENHAIN разработала пакет инновационных функций системы ЧПУ Dynamic Efficiency (динамическая эффективность), включающий три программные функции (опции):

• ACC (Active Chatter Control или активное управление рябью) — подавляет образование ряби и позволяет осуществлять обработку с большей подачей на глубину;

• AFC (Adaptive Feed Control или адаптивное управление подачей) — регулирует подачу в зависимости от конкретных условий обработки;

• трохоидальное фрезерование — цикл черновой обработки канавок и карманов, который снижает нагрузку на инструмент и станок.

Концепция Dynamic Efficiency сосредоточена на процессах с большими усилиями резания и большим объемом снимаемой стружки. Сюда относятся процесс черновой обработки в целом, а также обработка труднообрабатываемых материалов, таких кк титановые сплавы, коррозионно-стойкие никелевые сплавы (например, инконель) и многие другие материалы, которые в силу их специфических свойств применяются при производстве инструментов, изготовлении пресс-форм, в аэрокосмической и медицинской промышленности, а также энергетике.

Каждая функция в отдельности по-своему оптимизирует ТП. Комбинация этих функций раскрывает весь потенциал станка и инструмента и одновременно снижает механическую нагрузку, например:

• для снижения времени обработки за счет увеличения объема снимаемой стружки в единицу времени необходимо использовать все три опции ACC, AFC и трохоидальное фрезерование;

• для контроля инструмента служит опция AFC;

• для увеличения стойкости режущего инструмента требуются опции АСС и трохоидальное фрезерование.

Dynamic Efficiency позволяет повысить интенсивность съема материала и, как следствие, производительность: и все это без использования специальных инструментов. Предотвращение перегрузки инструмента и преждевременного износа режущих кромок, а также повышение надежности ТП существенно повышают рентабельность. На практике возможно увеличение объема снимаемой стружки за единицу времени на 20…25 %.

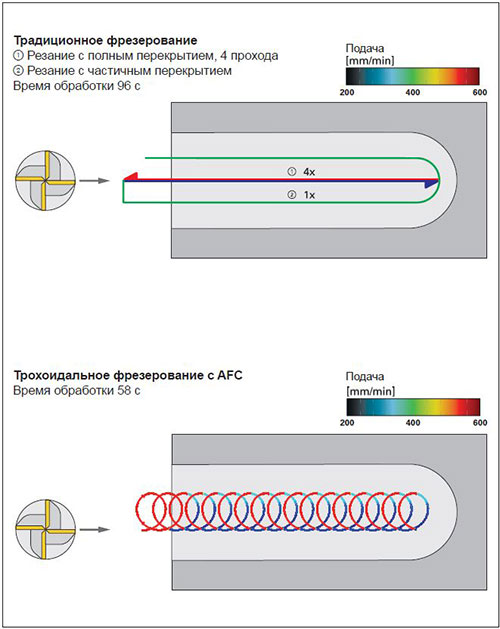

На рис. 1 показаны процессы обработки канавки традиционным методом и с применением трохоидального фрезерования и AFC. Традиционная обработка начинается с врезания в материал посередине. В силу имеющихся технологических данных (материал, фреза) за один проход может быть обработано не более 1/4 (одной четвертой) требуемой глубины. После достижения нужной глубины канавка расширяется до нужной ширины (зеленая линия). Цвета линий свидетельствуют о достигнутой скорости подачи.

Рис. 1. Сравнение традиционной обработки и обработки с Dynamic Efficiency.

Для сравнения такую же канавку обработали с применением трохоидального фрезерования и функции адаптивное управление подачей (AFC). Трохоидальное фрезерование снижает нагрузку на инструмент и станок, но не влияет на скорость обработки. Когда фреза движется по круговой траектории, не соприкасаясь с обрабатываемой деталью, AFC значительно увеличивает скорость подачи и снова снижает ее, как только фреза входит в контакт с материалом. Таким образом Dynamic Efficiency позволяет добиться значительного снижения времени обработки.

Активное подавление ряби ACC (опция)

При черновой обработке (фрезеровании с большими нагрузками) возникают большие силы резания. При этом в зависимости от частоты вращения инструмента, а также от резонансов, возникающих в станке, и объемов снимаемой стружки (производительность резания при фрезеровании), может возникать рябь. Поскольку при ряби как инструмент, так и сам станок подвергаются большим нагрузкам, это считается одним из факторов, значительно ограничивающим объем снимаемой стружки.

На объем снимаемой стружки для конкретного материала влияют три основных фактора: термическая и механическая стабильность инструмента, мощность шпинделя и появление ряби. Появление ряби само по себе не является индикатором неисправности станка. При достаточной стабильности инструмента и мощности шпинделя ограничение производительности резания неизбежно.

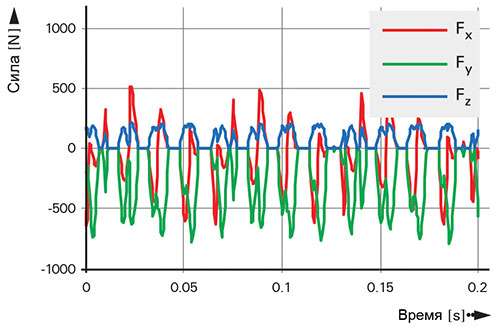

Рябь обозначает динамическую нестабильность процесса резания, возникающую из-за вибраций во время резания. При черновой обработке, а также обработке труднообрабатываемых материалов возникают большие силы резания. Эти периодически возникающие силы приводят к вибрации между инструментом и обрабатываемой деталью. Если между вибрацией и процессом резания возникает обратная связь, на вибрацию затрачивается больше энергии, чем может быть преобразовано трением в тепло. Вибрации усиливаются, и возникает дрожь (рис. 2 и 4). Возникновение обратной связи зависит от различных факторов, в том числе от динамической жесткости станка в центральной точке инструмента (Tool Centre Point — TCP), инструмента и параметров резания. Поскольку рябь является следствием самовозбужденного колебания, частота вибрации всегда находится рядом с собственной частотой станка.

Вибрации подвергают инструмент и станок высокой нагрузке, поэтому этого следует избегать. Появление дрожи зависит также от режимов резания (толщина и ширина стружки, скорость резания и т. п.). Для устранения этого необходимо снизить режимы резания (глубина резания, частота вращения и подача), что приведет к падению производительности.

Рис. 2. Деталь, обработанная без АСС: видны отчетливые следы ряби.

Рис. 3. Деталь, обработанная с АСС: при такой же подаче и глубине резания поверхность не имеет следов ряби.

Рис. 4. Силы резания при ряби.

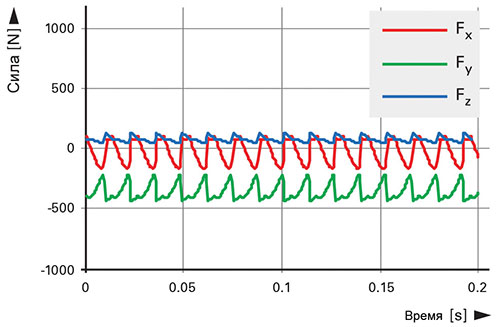

Рис. 5. Силы резания с АСС.

Преимущества АСС

Опция ACC (Active Chatter Control) — эффективная функция управления для подавления дрожи и, как следствие, ряби. Благодаря дополнительному демпфированию АСС повышает возможную производительность резания, начиная с которой появляется рябь.

При резании на тяжелых режимах применение функции АСС позволяет:

• повысить производительность резания;

• увеличить объем снимаемой стружки (до 25 % и выше);

• снизить нагрузку на инструмент и, как следствие, — увеличить его стойкость;

• снизить нагрузку на станок;

• повысить надежность ТП.

Принцип действия АСС

Поскольку АСС — это программная функция, вмешиваться в механическую часть станка нет необходимости. Дополнительные системы (сенсоры, исполнительные механизмы), усложняющие систему в целом, а значит, повышающие вероятность сбоев и неисправностей, не требуются. Активация этой функции происходит посредством установки соответствующего параметра в таблице инструментов. АСС обнаруживает дрожь по внутренним сигналам приводов и использует возможности цифровых приводов подач станка для отвода энергии колебаний.

Однако это накладывает ограничения на дрожь, которая может быть преодолена с помощью функции АСС. Приводы подачи могут отводить энергию колебаний только в частотном диапазоне до 100 Гц. Демпфирование колебаний с более высокими частотами не будет осуществляться в достаточной мере. В некоторых случаях невозможно также демпфировать колебания ниже 100 Гц, так как, например, они ограничены инструментом, а привод воздействует на стол.

Эффективность и области применения АСС

В экспериментах по фрезерованию различных материалов с применением различных фрезерных инструментов удалось значительно повысить объем снимаемой стружки за единицу времени (до 25 % и выше) в случаях, когда рябь была ограничивающим фактором. Кроме того, устранение ряби значительно уменьшило значения сил, воздействующих на инструмент и станок (рис. 3 и 5). Это повышает стойкость инструмента и положительно сказывается на сроке службы компонентов станка (главный шпиндель, направляющие, шарико-винтовая передача, подшипники).

АСС работает в определенном диапазоне частот, который ниже частоты входа зубьев инструмента в контакт с заготовкой. Активировать АСС или нет — решает оператор в зависимости от используемого инструмента. Поскольку геометрия конкретного инструмента влияет на усилия резания, а значит и на характеристики возникающих вибраций, для каждого инструмента можно создать индивидуальный набор параметров. При смене инструмента система ЧПУ автоматически переключается на нужный набор параметров. Вследствие различий в геометрии станков производитель станка может отдельно сконфигурировать параметры АСС для всех осей подачи (для каждой в отдельности). В определенных случаях такие дополнительные параметры могут улучшить работу алгоритма АСС.

Адаптивное управление подачей AFC (опция)

Скорость подачи при фрезерной обработке обычно выбирается исходя из обрабатываемого материала, используемого режущего инструмента и необходимой глубины резания. Для каждой операции фрезерования задается своя скорость подачи. Если во время обработки условия резания меняются, например, из-за неравномерной глубины резания, износа инструмента или неравномерной твердости материала, скорость подачи не меняется. С одной стороны, например, при уменьшении толщины материала, может оказаться, что скорость подачи иногда будет ниже, чем следовало бы, поэтому на обработку уйдет больше времени, чем требуется. С другой стороны, высокая запрограммированная скорость подачи, особенно если объем снимаемого материала растет, может вызывать перегрузку инструмента и шпинделя.

Преимущества АFС

Опция адаптивного управления подачей AFC (Adaptive Feed Control) системы ЧПУ HEIDENHAIN оптимизирует контурную подачу в зависимости от мощности шпинделя и других технологических параметров. AFC обеспечивает максимально возможную подачу, что повышает эффективность.

Адаптивное управление подачей имеет ряд преимуществ.

Оптимизация времени обработки. Особенно у литых заготовок часто встречаются отклонения припусков или материала (усадочные раковины). Путем регулирования подачи система ЧПУ поддерживает ранее измеренную максимальную мощность шпинделя на протяжении всей обработки. Общее время обработки сокращается путем увеличения подачи в тех зонах обработки, где снимается небольшое количество материала.

Контроль инструмента. Адаптивное управление подачей непрерывно контролирует необходимую мощность шпинделя для текущей подачи. Когда режущий инструмент затупляется, мощность шпинделя возрастает. В результате система ЧПУ уменьшает подачу. Как только подача достигает установленного минимального значения, система ЧПУ реагирует остановом, сообщением об ошибке или сменой инструмента на его дублер. Благодаря этому уменьшается косвенный ущерб из-за поломки или износа фрезы.

Снижение нагрузок на механику станка. Благодаря снижению подачи при превышении максимальной мощности шпинделя вплоть до эталонного значения мощности снижаются нагрузки на механику станка. Шпиндель при этом эффективно защищен от перегрузки.

Принцип действия АFС

Данная функция активируется в машинных параметрах станка. Использовать эту функцию очень просто: перед выполнением обработки определяются максимальные и минимальные граничные значения мощности шпинделя. Для этого система ЧПУ измеряет максимальную мощность на шпинделе во время выполнения пробного прохода. Затем функция адаптивного управления подачей постоянно сравнивает мощность шпинделя с эталонной мощностью и пытается поддержать эталонную мощность шпинделя в течение всего процесса обработки, адаптируя для этого скорость подачи.

Трохоидальное фрезерование

Инструменты и прочие структуры станка при обработке труднообрабатываемых высокопрочных или закаленных материалов подвергаются особо высоким нагрузкам. Когда концевыми фрезами делают канавки с полным перекрытием (ширина канавки равна диаметру фрезы), возникают очень большие силы резания, так как инструмент и обрабатываемая деталь при этом образуют 180-градусную дугу охвата. В результате инструмент может искривиться, что вызовет нарушение геометрии формируемой канавки. Для достижения требуемой точности детали осевую глубину резания часто ограничивают половиной диаметра инструмента. Поэтому глубокие канавки фрезеруются за несколько проходов, на что уходит много времени.

Преимущества трохоидального фрезерования

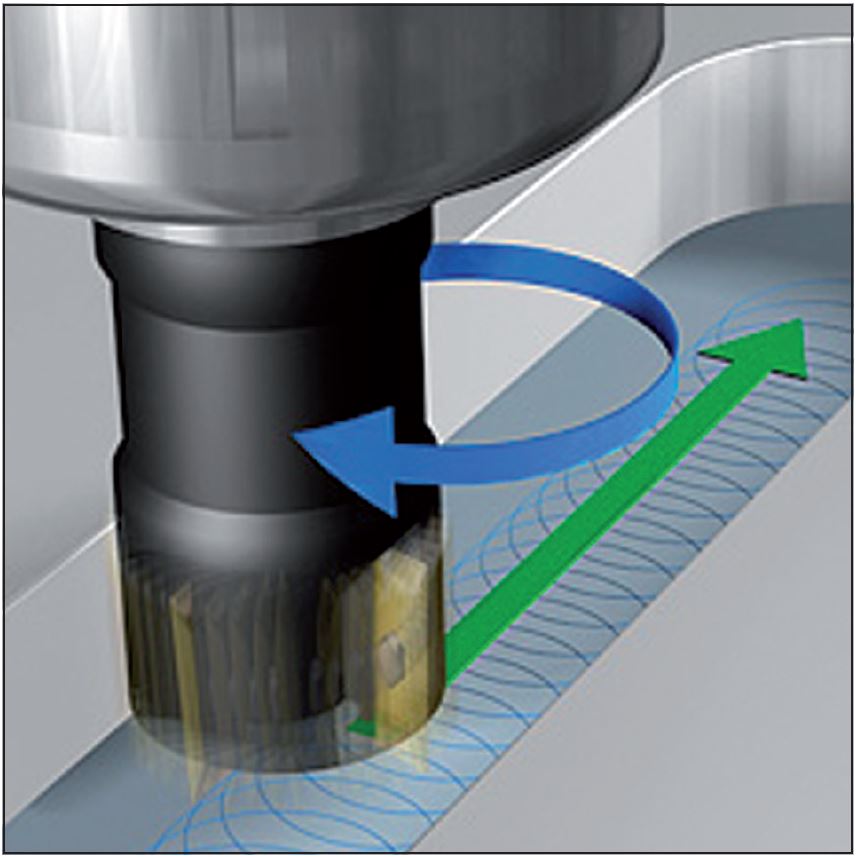

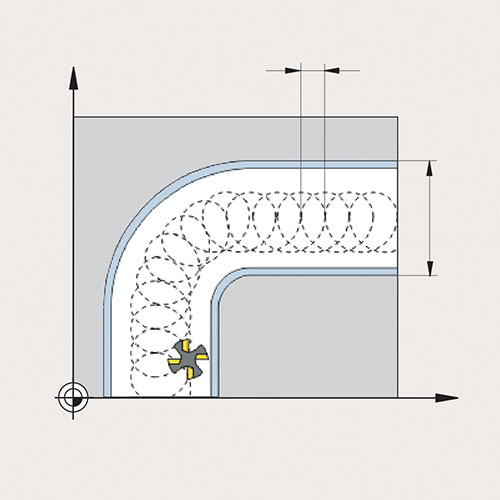

Преимуществом метода трохоидального фрезерования является высокоэффективная обработка любых канавок с одновременным снижением нагрузок на инструмент и станок. При этом черновая обработка выполняется круговыми движениями, на которые дополнительно налагается линейное перемещение (рис. 6).

Рис. 6. Трохоидальное фрезерование: высокоэффективная обработка различных канавок.

Трохоидальное фрезерование позволяет производить обработку с большей глубиной резания, так как благодаря особым условиям резания не возникают эффекты, увеличивающие износ инструмента. Таким образом, появляется возможность использовать всю рабочую длину фрезы, в результате чего увеличивается объем снимаемой стружки на один зуб. При круговом врезании в материал на инструмент оказывается меньшее воздействие радиальных сил. Это сохраняет механику станка и препятствует возникновению вибраций. При комбинировании этого метода фрезерования со встроенным адаптивным управлением подачи AFC (опция) можно добиться значительной экономии времени.

Изготавливаемая канавка описывается в подпрограмме контура как последовательность контуров. В отдельном цикле задаются размеры канавки, а также режимы резания. Возможные остатки материала по окончании просто удаляются с помощью чистового прохода.

Основные преимущества от использования функции трохоидального фрезерования:

• использование всей длины режущей кромки;

• увеличение объема снимаемой стружки за единицу времени (в комбинации с AFC);

• уменьшение нагрузок на механику станка;

• уменьшение колебаний;

• встроенная чистовая обработка боковой стороны.

Системы ЧПУ для фрезерных, фрезерно-токарных и сверлильных станков, а также для обрабатывающих центров

Фрезерные системы ЧПУ компании HEIDENHAIN производятся в различных исполнениях: от простой, компактной 3-осевой позиционной системы TNC 128 до контурной системы iTNC 530 (до 18 осей плюс шпиндель), что удовлетворяет любые требования и задачи. TNC 640 — это система ЧПУ для фрезерной обработки с токарными функциями (рис. 7).

Рис. 7. Внешний вид панели оператора систем ЧПУ HEIDENHAIN.

Системы ЧПУ HEIDENHAIN универсальны: идеальны как для цехового, так и для внешнего программирования. Они отлично подходят для автоматизированных производств. Простые фрезерные операции они выполняют также надежно, как и высокоскоростное фрезерование с особо плавным перемещением по траектории контура или 5-осевую обработку качающейся головкой и поворотным столом.

В функциях Dynamic Efficiency и Dynamic Precision (динамическая точность) HEIDENHAIN объединяет инновационные технологии управления для эффективной высокоточной обработки. Dynamic Efficiency доступна в системах TNC 640 и iTNC 530. Dynamic Precision позволяет получать более точные детали с низкой шероховатостью поверхности при высокой скорости обработки: высокая точность при высокой производительности. Программная опция Dynamic Precision доступна в системах TNC 640, iTNC 530 и TNC 620.

ООО "ХАЙДЕНХАЙН"

+7 (495) 777–34–66

info@heidenhain.ru

www.heidenhain.ru

"