Для очистки деталей в производственном цикле их изготовления традиционно применяют технологии механической очистки (обдувка дробью, сухая абразивная обработка, гидроабразивная обработка); химической очистки (травление в щелочных и кислотных растворах).

Механическая очистка изделий сложной формы — это трудоёмкий, сложный и малопроизводительный процесс, после которого, как правило, требуется химическая доочистка.

Химическая очистка (травление в горячих кислотах при 80–90°C с последующей нейтрализацией и промывкой) имеет следующие основные недостатки:

— большие мощности для нагрева кислот;

— тяжёлые условия труда;

— сложность утилизации и регенерации отходов травильных растворов;

— необходимость применения дорогостоящих кислотостойких материалов;

— возможность загрязнения поверхности очищаемых деталей продуктами реакций и сторонними примесями, содержащимися в исходных реагентах и в воде, использованной для их приготовления;

— опасность загрязнения окружающей среды.

Технология электродуговой разрядной очистки (ЭДРО) лишена практически всех отмеченных недостатков и характеризуется следующими сравнительными достоинствами:

— возможность отказаться от сложных систем позиционирования обрабатываемых деталей, которые необходимы, например в случае механической очистки;

— возможность практически полной автоматизации процесса очистки и исключения ручного труда — оператор производит только загрузку/выгрузку изделия и задаёт параметры режимов очистки;

— экологичность, поскольку при использовании ЭДРО нет необходимости в применении кислотных и щелочных растворов, имеющих как сами по себе, так и в продуктах реакции достаточно высокую токсичность;

— высокое качество поверхности после электродуговой очистки и отсутствие необходимости дополнительно промывать очищаемые поверхности.

На рис. 1 показана промышленная установка УВО-700. Для реализации процесса ЭДРО разработаны два используемых в этой установке специальных технологических модуля: модуль поджига разряда и модуль дугоразрядной очистки.

Рис. 1. Специализированная установка УВO-700.

Поджиг осуществляется путём кратковременного контакта электрода и изделия и последующего их разведения: ток, проходящий через микровыступы электрода в момент контакта, разогревает поверхность обрабатываемой детали, а поле, возникающее при разведении электродов, обеспечивает эмиссию электронов, достаточную для возбуждения дуги.

Модуль дугоразрядной очистки обеспечивает подвод отрицательного потенциала на обрабатываемое изделие. В модуле предусмотрено устройство аварийного гашения дуги, в частности, во избежание разрушения вакуумного ввода.

Для загрузки изделий в зону очистки и жёсткого фиксирования их относительно модуля дугоразрядной очистки используется специальная оснастка внутрикамерного позиционирования изделия (рис. 2), монтируемая на откидной крышке установки.

Рис. 2. Модуль внутрикамерного позиционирования изделия.

Технология ЭДРО позволяет производить очистку заготовок и готовых деталей, сортового проката, металлической ленты и проволоки от окалины, ржавчины, окисных плёнок и различных органических и неорганических загрязнений [1].

Опыт работы с технологией ЭДРО показал, что она может быть использована не только для очистки деталей от механических загрязнений, но и для удаления альфированного слоя с поверхности ответственных деталей авиационной и ракетно-космической техники после операций, связанных с высокотемпературным воздействием на детали из конструкционных титановых сплавов.

Альфированный слой (толщина его может достигать нескольких сотен микрометров) является твёрдым раствором внедрения, образующимся в процессе диффузии в металл ?-стабилизаторов (кислорода, водорода и азота из атмосферы) [2]. Обладая твёрдостью до 1200 HV, ?-слой существенно затрудняет механическую обработку титановых деталей. В связи с этим актуальны работы по очистке поверхности и созданию условий, препятствующих образованию ?-слоя в процессе обработки. Его неполное удаление, а также участки, не подвергшиеся очистке, могут стать причиной появления концентраторов напряжения в процессе дальнейшей обработки и эксплуатации.

Кроме того, при сварке поковок из титановых сплавов не полностью удалённый альфированный слой растрескивается в околошовной зоне, что может привести к нарушению герметичности шва.

Сущность технологии электродуговой очистки альфированного слоя заключается в том, что при низком вакууме в камере между очищаемой поверхностью и электродом зажигается вакуумно-дуговой разряд, образуя катодные пятна на поверхности изделия. Перемещаясь с высокой скоростью, они испаряют поверхностный слой, очищая изделие от поверхностных плёнок.

Скорость испарения зависит от средней плотности теплового потока в катодном пятне, которая определяется соотношением:

q = k i U

s ,

где: q — плотность теплового потока; i — ток электрической дуги; U — напряжение электрической дуги; s — площадь одного катодного пятна.

Отношение подводимой к катоду мощности к общей мощности, подводимой к дуге, показывается коэффициентом k. Путём измерения температуры охлаждающей воды на входе и выходе охлаждающего канала было установлено, что коэффициент k приблизительно равен 1/3 [3].

Изменяя параметры технологического процесса, можно варьировать скорость очистки и их анизотропию в соответствии с требованиями, предъявляемыми к размерам и характеристикам изделий. Рекомендуемые параметры режима для реализации процесса ЭДРО: рабочий ток — 80 А; номинальное напряжение инверторного аппарата — 22 В; рабочее давление в камере — 2?10–4 мм.рт.ст.

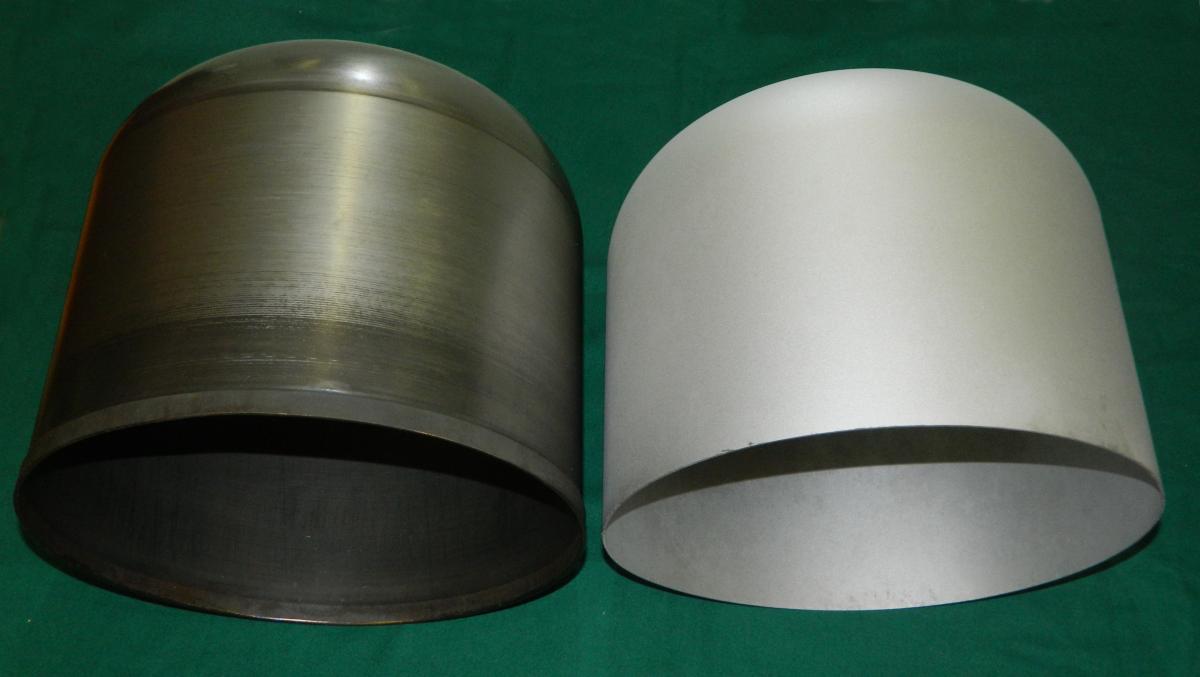

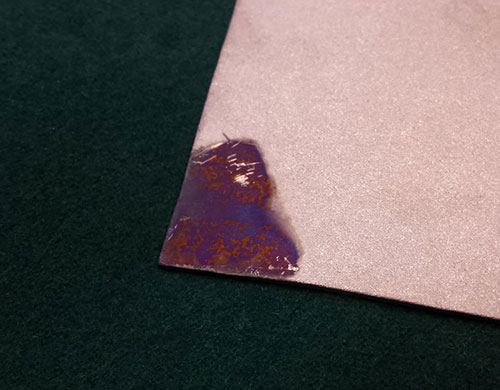

Разработанные технология и оборудование обеспечивают стабильное качество очистки при обработке сложных поверхностей и предназначены в первую очередь для снятия альфированного слоя с полусфер титановых шаробаллонов после их термообработки (рис. 3).

а) б)

Рис. 3. Заготовки шаробаллонов (а) и плоская пластина (б)

из титанового сплава, подвергнутые ЭДРО.

Как показывают исследования, проведённые с применением сканирующего электронного микроскопа, до проведения электродуговой очистки содержание кислорода в альфированном слое титанового образца достигало 25%. После удаления альфированного слоя по разработанной технологии следы кислорода в поверхностном слое титанового образца не обнаруживаются.

Применение технологии электродуговой разрядной очистки для удаления альфированного слоя, в частности, с использованием установок типа УВO-700, дооснащённых указанными выше специализированными модулями, позволяет:

— исключить необходимость применения для этих целей механических и химических методов удаления ?-слоя;

— снизить трудоёмкость примерно в 5 раз по сравнению с механической обработкой и в 2 раза по сравнению с химической очисткой и гарантированно обеспечить полное удаление альфированного слоя.

А. Ю. Перевозников, М. С. Зеленов

ФГУП "НПО "Техномаш"

axirus@yandex.ru

Литература

- Е. С. Сенокосов, А. Е. Сенокосов, «Плазменная электродуговая очистка металлопроката, катанки, проволоки, труб и штучных металлических изделий от окалины, ржавчины и др. загрязнений». Металлические страницы. 2005. № 10. с. 2.

- Горынин И. В., Чечулин Б. Б. Титан в машиностроении. М. Машиностроение 1990. 400 с.

- Koichi Takeda, Sunao Takeuchi. Removal Oxide Layer on Metal Surface by Vacuum Arc. Materials transactions, JIM, Vol. 38, No. 7. 1997. Р. 639.

<"