КПД гидроприводов напрямую зависит от уровня дроссельных потерь мощности Рпот в компонентах, через которые проходит поток рабочих жидкостей (РЖ) Q, л/мин, при перепаде давлений ?р, МПа: Рпот = ?р·Q/60, кВт.

При этом потери давления, равные 1 МПа, вызывают разогрев потока РЖ на 0,6оС.

В современных гидроприводах применяется дроссельное, объемное или объемнодроссельное регулирование. В первом изменение скорости движения гидродвигателей (цилиндров или гидромоторов) реализуется путем дросселирования поступающего к ним потока РЖ, во втором — за счет изменения рабочих объемов насосов и/или гидромоторов и в третьем — регулируемый насос работает совместно с дроссельным регулятором потока. С точки зрения энергосбережения дроссельное регулирование наименее приемлемо, однако его конструктивная простота и высокое быстродействие в приводах сравнительно небольшой мощности (обычно до 3...5 кВт) во многих случаях являются решающими.

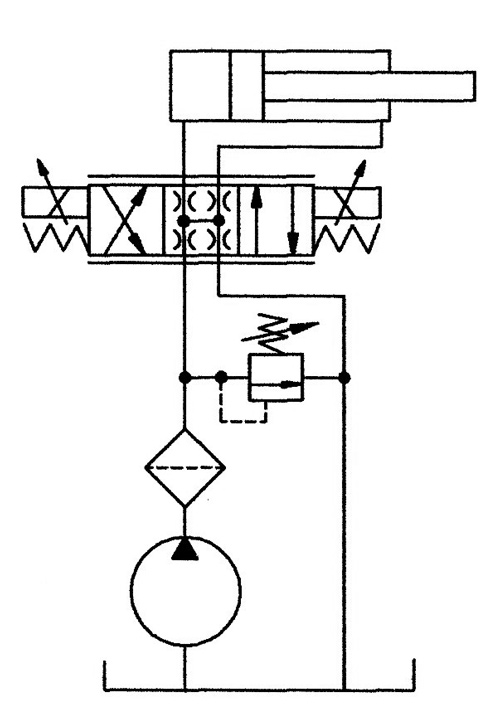

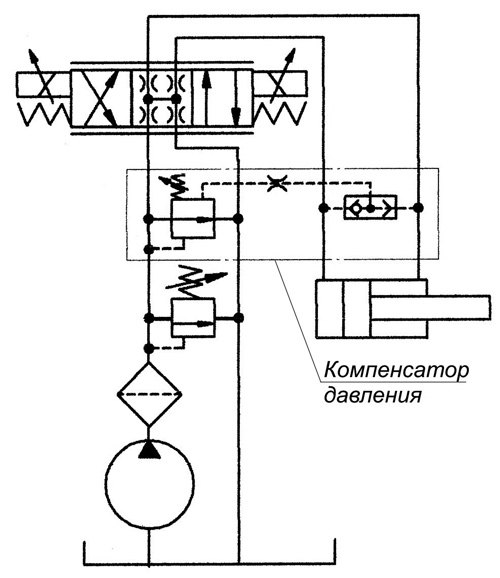

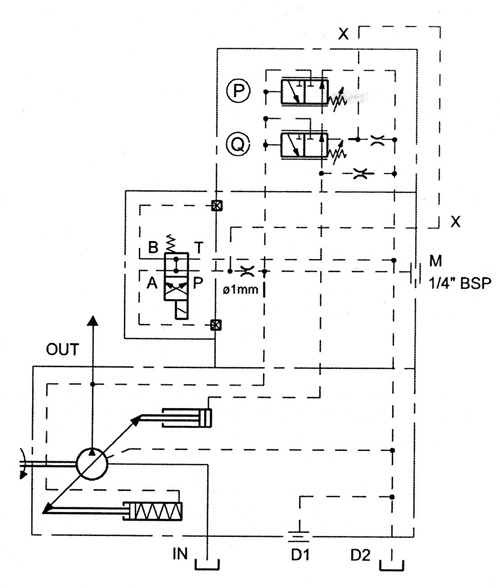

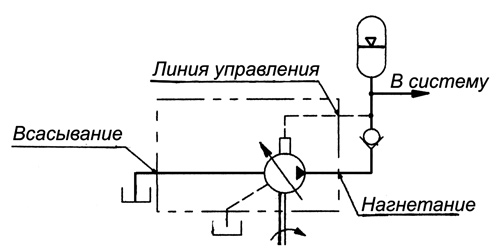

Типичный пример дроссельного способа регулирования — приводы с четырехкромочным дросселирующим гидрораспределителем (ДГР) и питанием от нерегулируемого насоса (рис. 1). Поскольку для таких систем максимум отдаваемой мощности достигается при потере 1/3 подводимого давления на рабочих кромках золотника ДГР, их КПД не может быть выше 66%. Существенно уменьшить дроссельные потери мощности удается при установке трехлинейного компенсатора давления — аппарата, поддерживающего постоянный перепад давлений на рабочих кромках ДГР (0,3...1 МПа) путем изменения давления на выходе из насоса в функции полезной нагрузки, действующей на гидродвигатель (рис. 2).

Рис. 1 Гидропривод с четерехкромочным ДГР

Рис. 2 Трехлинейный компенсатор давления

При использовании гидропривода (см. рис. 1), например, в испытательных стендах с гармоническими колебаниями исполнительного гидроцилиндра подача питающего насоса, определяемая как произведение максимальной мгновенной скорости движения на площадь поршня, может быть снижена на 30% путем установки в напорной линии пневмогидравлического аккумулятора соответствующей вместимости.

В ряде систем дроссельного регулирования сокращение энергетических потерь достигается за счет замены двухлинейных регуляторов расхода трехлинейными, поскольку последние изменяют давление на выходе из насоса в зависимости от действующей нагрузки. Вместе с тем, трехлинейные регуляторы могут устанавливаться только на входе в гидродвигатель, питаемый индивидуальным насосом.

В системах дроссельного регулирования широко применяются различные способы разгрузки, в том числе с помощью распределителей 14го или 64го исполнений по гидросхемам или предохранительных клапанов с электроразгрузкой. В гидрораспределителях мобильных машин напорная и сливная линии могут соединяться через соответствующие проточки золотников секций, находящихся в нейтральных позициях, причем при переключении одной из секций это соединение разрывается. Аналогичное решение может применяться и для линии управления разгрузкой предохранительного клапана.

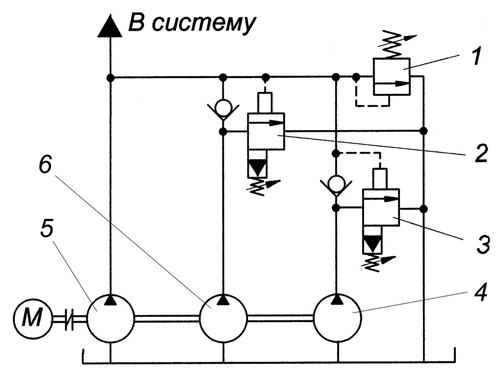

Эффективным способом энергосбережения является установка многопоточных насосов, в которых возможна индивидуальная разгрузка отдельных секций в паузах между функционированием различных исполнительных гидродвигателей. В схеме рис. 3 с помощью разгрузочных клапанов 2 и 3 обеспечивается разгрузка отдельных секций многопоточного насоса при увеличении давления в напорной линии. Так, например, при давлении 5 МПа разгружается секция 4, при давлении 10 МПа — дополнительно секция 6, а секция 5 может работать при давлении до 15 МПа, определяемом настройкой предохранительного клапана 1. При этом потребляемая электродвигателем мощность остается примерно постоянной.

Пропорциональное электроуправление гидроаппаратами существенно расширяет возможности энергосбережения. Распределители, дроссели и клапаны позволяют плавно и точно регулировать рабочие параметры гидроприводов в соответствии с сигналами, поступающими от системы управления в тот или иной момент цикла работы оборудования. При этом обеспечивается оптимальное соотношение между перемещением, скоростью, давлением, расходом и другими параметрами с целью минимизации энергетических потерь.

Рис. 3 Разгрузка секций многопоточного насоса

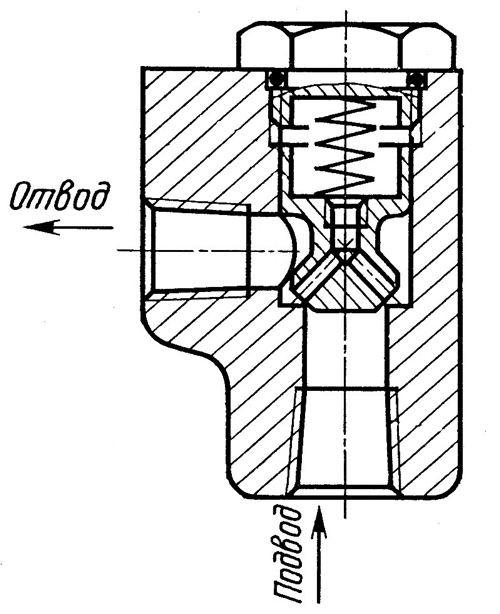

Рис. 4 Обратный клапан типа Г51-3

Следует по возможности исключать аппараты, в которых имеются значительные дроссельные потери мощности (переливные и редукционные клапаны, трехлинейные клапаны давления и т.п.). Если редукционный клапан работает в зажимном механизме и большую часть времени через него проходит лишь минимальный поток (линия управления), это вполне допустимо; при наличии больших расходов и перепадов давлений резко возрастают потери мощности.

Резервы снижения энергетических потерь имеются даже в казалось бы давно отработанных аппаратах. В обратных клапанах типа Г513 конструкции ЭНИМС (рис. 4) РЖ в надклапанную полость подводится через наклонные отверстия, расположенные вблизи от рабочей кромки. Таким образом, при увеличении потока возрастает скоростной напор и, следовательно, уменьшается гидростатическое давление в надклапанной полости, что позволяет снизить потери давления ??р в аппарате. При снижении ?р на 0,15 МПа и Q = 100 л/мин потери мощности сокращаются на 0,25 кВт, что весьма существенно.

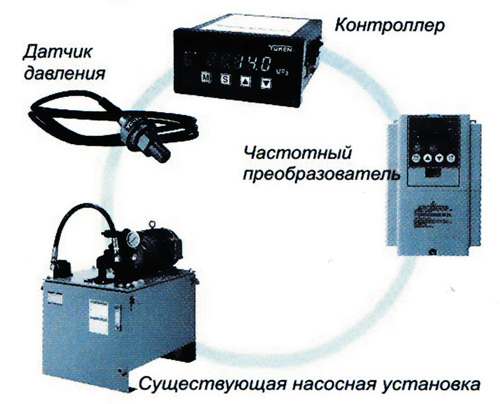

Новая система частотного регулирования насосов фирмы Yuken с компенсатором давления (рис. 5) обеспечивает экономию энергии за счет добавления к асинхронному электродвигателю датчика давления и частотного преобразователя. Путем снижения частоты вращения насоса при нулевой подаче с 1800 до 300 мин1 потери мощности при давлении 15 МПа уменьшаются с 1,5 до 0,5 кВт. Система может применяться для модернизации существующих насосных установок с аксиальнопоршневыми или пластинчатыми насосами. В используемых ранее системах частотного регулирования насос нестабильно работал при минимальных частотах вращения, близких к нулевой; введение минимального порога (300 мин1) позволило фирме успешно решить эту задачу.

Рис. 5 Частотное регулирование фирмы Yuken

Как уже отмечалось, в гидроприводах объемного и объемнодроссельного регулирования широко используются регулируемые гидромашины. Современные аксиальнопоршневые насосы имеют до 30ти различных механизмов управления, обеспечивающих оптимизацию их работы главным образом с целью энергосбережения. Наиболее распространенные компенсаторы стабилизируют давление в напорной линии во всем диапазоне подач от нуля до максимальной. Вместе с тем, поддержание номинального давления при нулевой подаче сопряжено с энергопотреблением до нескольких кВт, поэтому фирма Duplomatic предусматривает новый механизм управления с электроразгрузкой в этом режиме (рис. 6).

Рис. 6 Компенсатор давления с разгрузкой фирмы Duplomatic

Главным образом в мобильной технике опережающее развитие получают энергосберегающие насосы с регуляторами мощности и LSрегуляторами (Load Sensing — чувствительность к нагрузке). Последние позволяют поддерживать постоянство перепада давлений Dр = 0,4...1,2 МПа на дросселе (возможно с пропорциональным электроуправлением), установленном в напорной линии. Таким образом в рабочем диапазоне подача насоса стабилизируется на заданном уровне независимо от нагрузки, действующей на рабочие органы машины, а давление на выходе из насоса равно давлению в рабочей камере гидродвигателя плюс Dр. Наибольшим «интеллектом» обладают так называемые р/Qрегуляторы, содержащие пропорциональные или сервоаппараты управления давлением и подачей, соответствующие датчики обратной связи и, возможно, встроенные электронные блоки. Все это позволяет реализовать практически любые алгоритмы управления, в том числе от ПК. Например, в гидросистеме (см. рис.1) применение подобного насоса позволяет снизить дроссельные потери мощности путем специального программного обеспечения, ограничивающего перепад давлений на рабочих кромках ДГР.

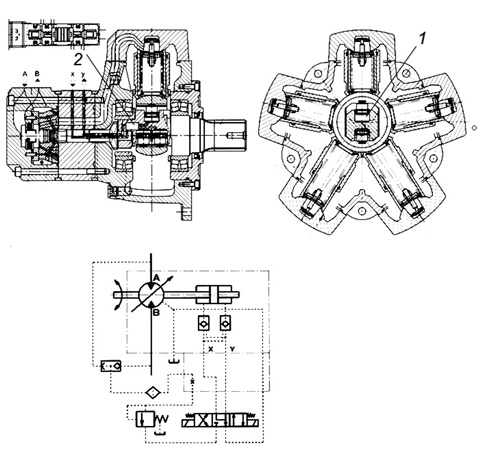

Рис. 7 Регулируемый радиально-поршневой гидромотор фирмы Parker

Одной из технических новинок последних лет являются энергосберегающие регулируемые радиальнопоршневые гидромоторы Parker (рис. 7), внутри вращающегося вала которых расположены цилиндры управления 1, изменяющие величину эксцентриситета. Наличие гидрозамков 2 позволяет это делать ступенчато в зависимости от времени и числа включений управляющего гидрораспределителя.

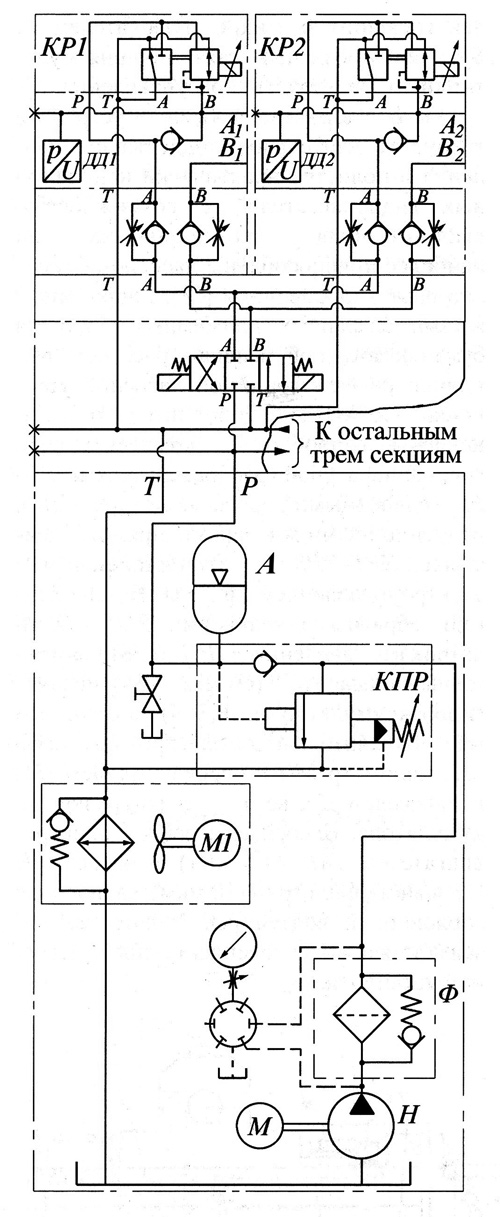

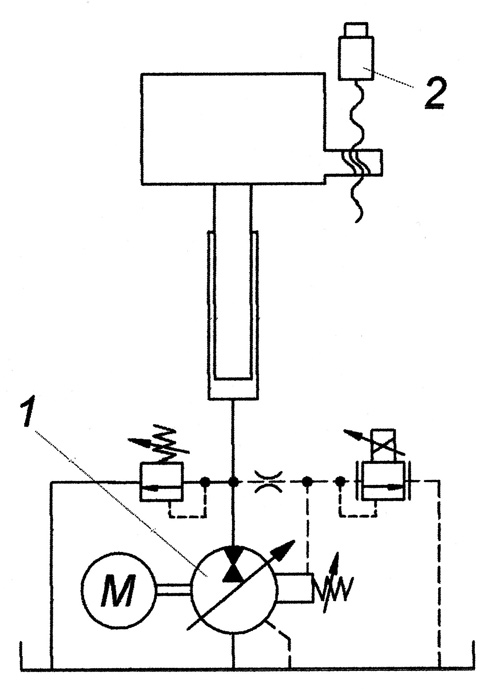

В большинстве зажимных устройств требуется длительное поддержание давления в полостях неподвижных гидродвигателей с возможностью периодического быстрого подводаотвода. Для этих целей наиболее приспособлены насосноаккумуляторные гидроприводы, в которых практически полностью отсутствуют дроссельные потери мощности. Разработанный в ЭНИМСе гидропривод восьми спаренных прижимных устройств бумагоделательной машины (рис. 8) содержит бак (25 л), насосный агрегат с электродвигателем М (1,5 кВт) и насосом Н (15 л/мин), оригинальный разгрузочный клапан КПР, аккумулятор А (6,3 л) и аппаратуру управления с пропорциональными редукционными клапанами КР и датчиками давления ДД (А1, В1 и А2, В2 – линии подключения гидроцилиндров). В процессе работы гидропривода насос периодически подзаряжает аккумулятор, а в паузах между подзарядками разгружается через фильтр Ф (10 мкм) и клапан КПР. Утечки в гидросистеме возможны только через клапаны КР, однако в аппаратах прямого действия они незначительны. Гидропривод обеспечивает минимальное энергопотребление и нормальный тепловой режим при круглосуточной эксплуатации. В гамме насосов PVQ фирмы Eaton Vickers предусмотрен специальный регулятор UV (рис. 9) для комплектации насосноаккумуляторных приводов.

Рис. 8 Насосно-аккумуляторный привод ЭНИМС

Рис. 9 Регулируемый насос фирмы Eaton Vickers

В ряде случаев для аналогичных целей находят применение пневмогидравлические насосы («холодная гидравлика»).

При наличии в гидросистеме кратковременно работающих с большой скоростью механизмов (например, выталкивателей) хорошие результаты энергосбережения обеспечивают пневмогидравлические аккумуляторы, позволяющие значительно уменьшить требуемую подачу насоса.

Остаются попрежнему актуальными известные методы энергосбережения за счет:

- повышения КПД гидромашин;

- сокращения внутренних утечек РЖ, например, с помощью герметичных седельных гидрораспределителей и современных уплотнений, повышения точности изготовления, улучшения фильтрации и уменьшения зазоров в подвижных соединениях, использования новых материалов и принципов компенсации износа трущихся пар, применения минеральных масел с высоким значением индекса вязкости (ИВ);

- оптимизации проходных сечений компонентов гидропривода (например, для гидрораспределителей с условным проходом 6 мм уже допускаются потоки РЖ до 80...100 л/мин);

- сокращения потерь давления в соединительных трубопроводах.

Остановимся подробнее на последнем. В современных авиалайнерах расстояние от насоса до гидродвигателя может превышать 50 м. При этом масса соединительных гидролиний достигает 75% от общей массы гидросистемы, что делает гидроприводы неконкурентоспособными с электроприводами по критерию отношения мощности к массе, т.е. фактически теряется одно из основных преимуществ гидравлики. Для решения этой проблемы компания Messierbugatti (Франция) разработала малогабаритный поршневой мининасос «egide» объемом не более 0,5 дм3. Новый насос может приводиться напрямую от электродвигателя с частотой вращения 20 тыс. мин1 и располагаться рядом с приводами, причем контроль подачи и давления в напорной линии позволяет исключить сервоклапаны в исполнительных механизмах. В настоящее время проводятся испытания насоса на аэробусе А330.

Рис. 10 Установка миниагрегата на цилиндре

Подобная децентрализация успешно используется и в крупных обрабатывающих центрах, в которых гидравлические миниагрегаты располагаются непосредственно на рабочих органах (в том числе подвижных), позволяя улучшить компоновку, резко сократить длину гидролиний, исключить шланги, снизить энергетические потери и шум гидропривода. Следующим шагом является компоновка насосных миниагрегатов непосредственно на гидроцилиндрах, что уже демонстрировалось на Ганноверской ярмарке 2011 г. (рис. 10).

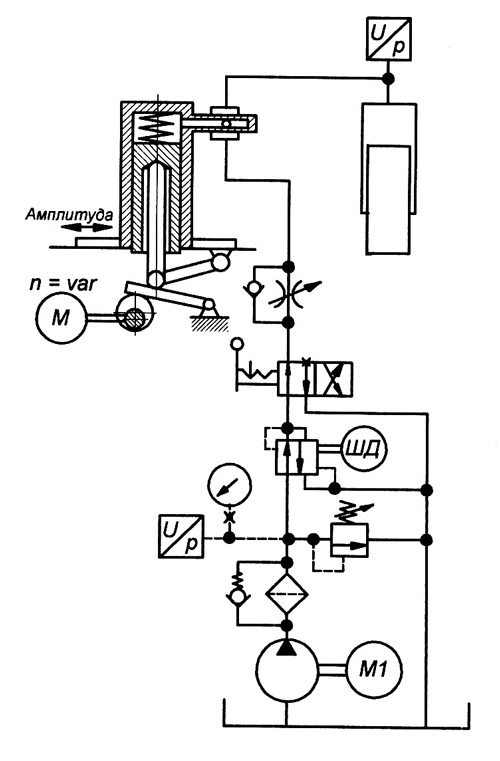

ДГР идеально приспособлены для генерирования гармонических колебаний на испытательных стендах, однако в случае ресурсных испытаний предпочитают применять объемные методы на основе плунжеровгидровытеснителей, соединенных через эксцентриковые или кулисные механизмы с частотнорегулируемыми электродвигателями (рис. 11). Несмотря на существенное усложнение конструкции, такое решение имеет более высокий КПД и предпочтительно с позиций энергосбережения.

Рис. 11 Объемный метод генерации колебаний

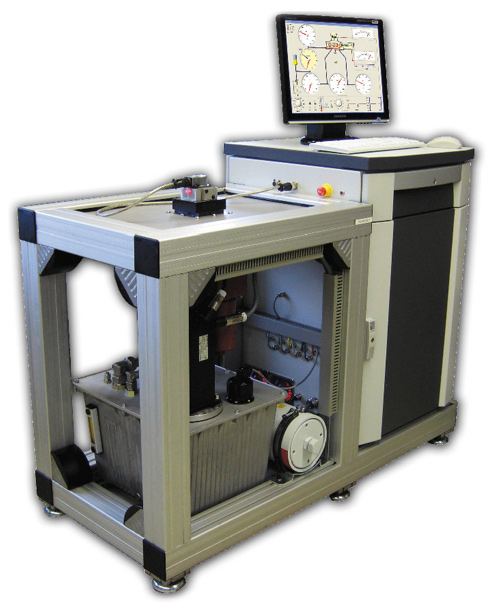

Яркий пример энергосбережения являет стенд Valve Expert фирмы Dietz automation (рис. 12) для испытаний сервоклапанов с расходом до 60 л/мин и давлением до 21 МПа. Если в классических стендах для этого требуется приводная мощность 35 кВт, то здесь ее удалось сократить до 7,1 кВт, а накопление энергии для испытаний обеспечивается аккумулятором вместимостью 4 л. Секрет успеха состоит в том, что мощные скоростные компьютеры и развитое программное обеспечение позволяют проводить испытания и выводить на распечатку все статические и динамические характеристики аппаратов за 40 с, что является мировым рекордом!

Гидравлика открывает широкие возможности рекуперации энергии. Разработчики гидроприводов уже давно ищут варианты рекуперации (например, при опускании грузов, торможении транспортных средств и др.) и достигли в последние годы определенных успехов. Простейшим примером является система уравновешивания вертикально расположенных рабочих органов с помощью гидроцилиндра, подключенного к аккумулятору (возможно с дополнительным газовым баллоном). При движении рабочего органа вверх аккумулятор частично разряжается, а при опускании — подзаряжается вновь. Поскольку такое решение достаточно громоздко, трудно поддается регулировке и усложняет техническое обслуживание, в системах большой мощности находят применение обратимые регулируемые гидромашины 1 (рис. 13), работающие в режиме насоса или гидромотора с рекуперацией электроэнергии. Возможность пропорционального регулирования давления уравновешивания позволяет минимизировать мощность приводного электродвигателя 2.

Рис. 12 Стенд Valve Expert фирмы Dietz automation

Рис. 13 Система уравновешивания с насосом

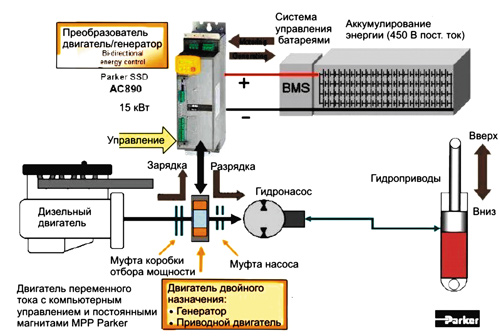

Электрогидравлический симбиоз на базе новейшей комплектации, например, фирмы Parker Hannifin, позволяет повысить энергоэффективность за счет действия силы гравитации. «Изюминой» системы (рис. 14) является обратимый двигатель переменного тока с компьютерным управлением и постоянными магнитами, связанный муфтами с дизелем и шестеренным насосом гидропривода вертикального перемещения, причем через специальный преобразователь двигатель соединен с аккумулятором. Таким образом, при подъеме нагрузки двигатель работает в моторном режиме, а при опускании — в генераторном, обеспечивая рекуперацию энергии, а дизель, работающий в режиме максимального КПД, включается лишь при первоначальном запуске и периодической подзарядке аккумулятора. Сообщается, что новая система проходит испытания на мобильных машинах, обеспечивая энергосбережение в диапазоне 5...40% (в зависимости от конкретного применения). Здесь интересно подчеркнуть, что разработчики считают оправданным столь серьезное усложнение привода даже при 5процентном энергосбережении.

В одном из самых «зеленых» городов США — Денвере — применяются мусоровозы с шасси, оснащенным гидросистемой рекуперативного торможения, принцип работы которой основан на сохранении кинетической энергии торможения в гидроаккумуляторе с последующим использованием ее при разгоне. После 15 тыс. км пробега в режиме постоянных разгоновторможений было установлено, что расход топлива снижается в среднем на 25%, а число техобслуживаний тормозной системы — в 3...4 раза.

Рис. 14 Энергосберегающая система фирмы Parker Hannifin

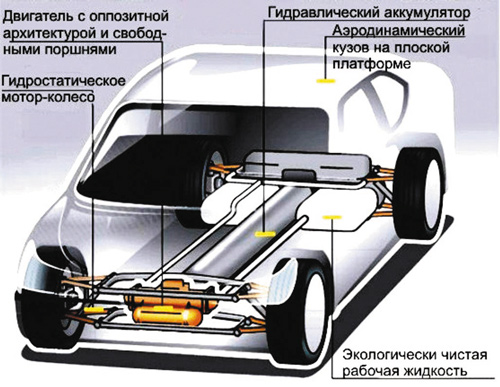

Рис. 15. Проект гидравлического автомобиля Инго Валентина

Наконец, гидравлический автомобиль изобретателя Инго Валентина (США). В этом пионерском решении используется вспомогательный компактный турбодизель (ТД), пневмогидроаккумулятор и гидравлические моторколеса (рис. 15). При работе ТД закачивает рабочую жидкость из бака в аккумулятор, обеспечивающий питание моторколес. После полной зарядки аккумулятора ТД отключается, а при необходимости подзарядки автоматически запускается вновь. В тормозном режиме поток РЖ направляется в аккумулятор, обеспечивая рекуперацию энергии. Для городских условий полной зарядки аккумулятора хватает в среднем на 8 км пробега, после чего включается ТД и в течение 1 мин полностью заряжает аккумулятор, одновременно обеспечивая вращение колес. Далее цикл повторяется. Расход топлива — 2 л на 100 км. Это ли не мечта московских автомобилистов, постоянно дергающихся в пробках между разгоном и торможением?! К сожалению, гидравлический автомобиль — пока еще проект на уровне патентов с экспериментальной проверкой отдельных фрагментов (ТД, моторколеса), но сколько блестящих инноваций начиналось с «сумасшедших» проектов!

В.К. Свешников, к.т.н., ЭНИМС

<"