Закономерное возрастание сложности технологических металлообрабатывающих систем обусловлено необходимостью достижения уровня «high technology» в целях ресурсо и энергосбережения. Это явление определяется [1]:

- увеличением числа выполняемых функций на одном рабочем месте;

- усложнением состава и структуры операций и иных компонентов технологии и средств оснащения;

- увеличением энергоемкости металлообработки;

- увеличением числа функциональных модулей в системе управления производственным процессом, что предполагает интеграцию средств ITуправления и гибкую автоматизацию (реконфигурацию систем).

Прослеживается стремление к интеграции различных процессов в одном станке: резаниезакалка, точение - шлифование - закалка, лазерные комплексы в сочетании с механической обработкой, комплексная обработка листа: гибкарезкасверление и т.п. Развиваются производственные системы переменной конфигурации, обладающие дополнительной гибкостью за счет замены узлов – модулей, в том числе для осуществления разных видов обработки – абразивной, алмазной, лазерной и др. Представляется перспективным развитие гибридных компоновок, в которых традиционные решения сочетаются с узлами с параллельной кинематикой (трипод, гексапод), что сильно расширяет технологические возможности станка [2].

Создавать такие сложные обрабатывающие комплексы позволяет комплексирование, котороеохватывает широкий круг вопросов и задач. Наибольшее применение оно получило в измерительных системах и системах управления [3,4]. Целью комплексирования является создание многофункциональных производственных комплексов, позволяющих автономно работать в гибком машиностроительном производстве. Они должны способствовать:

- компактности основных фондов обрабатывающих переделов за счет меньшего числа станков и используемых под оборудование площадей и ресурсов при выполнении одной и той же производственной задачи;

- cокращению производственного цикла изготовления деталей путем замены маршрутной технологической цепочки станочными комплексами «одного рабочего места» для выхода из них деталей «под ключ».

Комплексирование позволяет обеспечить требуемый уровень производительности обработки и качества детали: точность формы, размеров и взаимного расположения поверхностей, шероховатость и заданные физикомеханические свойства поверхностных слоев и материала.

Обрабатывающая система объединяет разнородные функционалы за счет синергии возможностей компонентов и подсистем:

I – функциональное комплексирование (загрузка - обработка - выгрузкаконтроль - транспортирование…);

II.1 – формообразующее комплексирование (механическая обработка лезвийная или абразивная, химикотермическая обработка, лазерная, плазменная, электрофизическая) по способам воздействия на материал детали для его удаления или изменения свойств;

II.2 – кинематическое комплексирование (последовательная, параллельная (гексаподы) и гибридная параллельнопоследовательная кинематика) по способу реализации траекторных задач и методов управления станком.

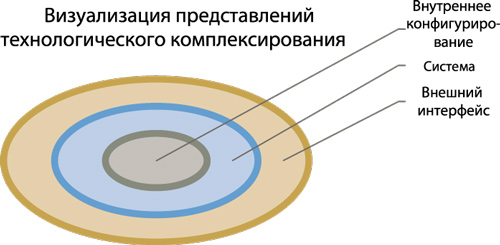

Внешнее комплексирование (уровень I) позволяет создавать производственные модули путем интерфейсного дооснащения высокоуровневой станочной системы и ее перенастройки «под задачу». Такие гибкие производственные модули (ГПМ) давно получили широкое распространение, но сейчас вышли на уровень «хайтека». Внутреннее комплексирование (уровни II.1 и II.2) сосредоточено на конфигурировании станочной мехатронной системы на основе агрегатномодульного построения (рис. 1). Последнее активно развивается и является предметом анализа данной статьи.

Рис. 1

Главной особенностью таких многофункциональных комплексов является попытка интегрировать в станок разнородные компоненты и подсистемы. Под «разнородностью подсистем» формообразующего комплексирования понимается разный способ воздействия на материал детали при его удалении или по изменению свойств поверхности. Имеет место принципиально разная «физика» процесса обработки:

1. Обработка лезвием (режущим клином инструмента с определенной геометрией). Отходы – стружка.

2. Шлифование – резание абразивным инструментом с неопределенной геометрией режущей инструментальной поверхности. Отходы в виде абразивной пыли с серьезными проблемами герметизации направляющих, очистки и охлаждения Сож, теплорегуляции, балансировки и защиты.

3. Лазерная обработка – электролучевой способ воздействия для изменения физикомеханических свойств поверхностного слоя детали и обработки. Этот способ характеризуется минимальными силовыми возмущениями при высоких тепловых параметрах рабочего процесса.

Разнородность интегрируемых подсистем и компонентов порождает проблему их совместимости, конструктивнокомпоновочную сложность системы и ставит задачу гармонизации рабочих характеристик комплекса. При кинематическом комплексировании возникают проблемы совместимости принципов управления станком для решения пространственнотраекторных задач и обеспечения точности сложнопрофильного формообразования.

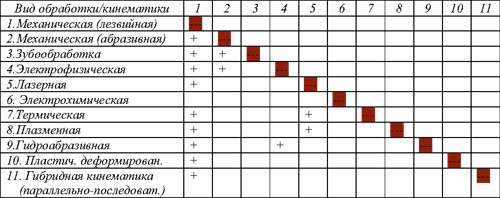

В таких комплексах до предела обостряются противоречия между критериями: «надежность – формообразующие возможности», «точность – производительность», «автоматизация – управляемость», «работоспособность – окупаемость» и др. В таблице 1 приведены варианты двойного комплексирования подсистем, имеющих практическую реализацию.

Табл. 1. Матрица возможного двойного комплексирования

разнородных видов воздействия на материал

обрабатываемой детали и типов кинематики

Внутреннее комплексирование может быть жестким или гибким. В первом случае разнородные компоненты связываются с конструктивным базисом неразрывно. Гибкий подход позволяет привносить в обрабатывающую систему локализованные подсистемы сменными модулями с их автоматизированной загрузкойвыгрузкой из внешней среды. При этом система эксплуатируется в стандартном режиме и только в случае необходимости трансформируется в комплекс с полифункциональными возможностями.

При жестком комплексировании необходимо идти на дополнительные финансовые издержки для обеспечения значительных запасов технических возможностей обрабатывающей системы, часто не соответствующих производственным потребностям. Поэтому такие комплексированные системы рациональнее использовать в гибком автоматизированном производстве с практически круглосуточной загрузкой.

Создание и эксплуатация таких комплексов сопряжена с рядом проблем и вопросов. Насколько целесообразно интегрировать в станке столь разнородные технологии обработки по принципу применяемой энергии и кинематической реализации? Будет ли такая система адекватно работоспособной и эффективной?

Совмещение разнородных способов формообразования в едином станке возможно, но зачастую нецелесообразно изза того, что энергетические и кинетические характеристики станка для этих видов обработки лежат в разных численных диапазонах. Удовлетворить такие взаимоисключающие требования конструктивно трудно, в том числе по упругим свойствам и устойчивости станочной системы. Кроме того, для интеграции разных процессов обработки в единой системе существуют проблемы совмещения принципов инструментообеспечения, средств герметизации и смазки направляющих, специфики формирования среды рабочего процесса (электрофизические и электрохимические процессы), средств обеспечения: СОТС и системы охлаждения, способы удаления отходов, очистка зоны резания, ее герметизация и др. Это приводит к необоснованным запасам по надежности и функционалу.

Несовершенство гибридных комплексов обусловлено их сложностью, разнохарактерностью теплосиловых возмущений и несбалансированностью средств их подавления, противоречивостью выходных требований и неопределенностью будущих условий эксплуатации. Это ставит разработчикам неразрешимые проблемы в достижении компромисса при комплексировании и синтезе конструктивнокомпоновочного образа такой системы. Вопросы низкой загрузки и окупаемости столь сложного оборудования обесценивают инновационный потенциал проектноконструкторских разработок, технологий их синтеза, ограничивают возможности их совершенствования и внедрение в обрабатывающих переделах промышленности. Высокотехнологичный комплекс должен быть предельно загружен, чтобы оправдать большие затраты на его создание. К сожалению, таких производств в России единицы. Объемы выпуска наукоемкой продукции критичны, что не позволяет предприятиям экспериментировать с «натурой» и создавать такие комплексы на перспективу. Затраты на их создание не окупаются, а вложенные параметры работоспособности используется наполовину, что является причиной их ограниченного спроса на рынке.

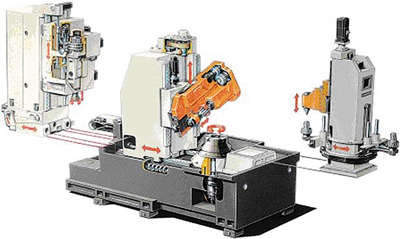

Рис. 2 Обрабатывающий центр с модулями для зубофрезерной и долбежной обработки на единой базе [7]

Рис. 3 Лазерный центр EMAG серии ELC мод. HVSC 250 DUO [9]

Примеры реализации ОТЕЧЕСТВЕННЫХ обрабатывающих «комбайнов»

Как правило, комплексирование осуществляется на базе многокоординатных обрабатывающих центров. При этом последние дооснащаются гибридной кинематической структурой и комплексируются модулями. Так, «Савеловским машиностроительным заводом» создан высокоскоростной 5координатный ОЦ с гибридной кинематической структурой (триподом) мод. МЦ2 (рис. 4). Центр предназначен для комплексной обработки крупногабаритных объемных изделий одинарной, двойной и знакопеременной кривизны из конструкционных сталей, титановых и алюминиевых сплавов, композиционных материалов. В линейке ОАО «СМЗ» есть также станочный комплекс МЦ3 (суперскоростной 5координатный обрабатывающий и измерительный центр с гибридной кинематикой и с гибкой системой базирования). Актуальность применения технологии лазерноплазменной полировки, предложенной и опробованной заводом, реализована в серийно выпускаемом станке мод. ТПК125А11 с комплектованием его устройством лазерноплазменного полирования [5].

Рис. 4 Пятикоординатный обрабатывающий и измерительный центр МЦ-2 с гибкой кинематикой ОАО «СМЗ»

Лазерная сварка получила современное развитие в виде создания гибридных методов – тандемной, гибридной лазернодуговой, лазерноиндукционной, лазерноплазменной, которые находят все большее применение вследствие высокой техникоэкономической эффективности [6]. Развитие технологии гибридной двухлучевой лазерной обработки потребовало создания двухлучевого лазера, получившего внедрение в производстве воздухозаборников европейских гражданских самолетов.

Для лазерных комплексов совмещение операций является обычным делом вследствие универсальности и инновационности технологии. Примером многофункциональной обработки является лазерный центр мод. HTSPortal

ОКБ «Булат» (Россия), выполняющий операции контурной резки, сварки, наплавки, перфорации, гравировки и термообработки. Оборудование НПЦ «ЭСТО Лазеры и аппаратура ТМ» (Россия) серии МЛ1 дает возможности скрайбирования, резки, фрезерования и прошивки отверстий. А станок для лазерной сварки МЛК41 является широкофункциональным автоматизированным комплексом для сварки, резки, сверления и гравировки. Однако не всегда это можно считать комплексированием, так как зачастую все операции выполняются с помощью одной лазерной установки.

На рисунке 2 представлен обрабатывающий центр ЗАО «Тяжелые зуборезные станки» (Саратов) с комплексируемыми на единой базе выносными узлами, позволяющими гибко реконфигурировать компоновку под различные производственные задачи, в том числе и для разных видов зубообработки [7]. Как видно, сменяемые узлы весьма габаритны и ресурсоемки, чтобы обладать мобильностью в переоснащении. Более эффективным является комплексирование компактными функционально независимыми блоками по сопряжениям, приближенным к зоне обработки.

Примеры зарубежных решений [8]

1. В рамках проекта LaunchMicro (реализуется под эгидой ЕС) разработан комбинированный станок Micromast, предназначенный для выполнения процессов микрообработки. Он представляет собой сочетание фрезерного станка и 5координатного пикосекундного лазера, имеет модульную конструкцию.

2. Фирмой Messer Coupage на базе гаммы станков Omnimat выполнен станочный центр с головкой для снятия фасок и роботизированным аппаратом Dafl для кислородной резки. Этот аппарат может перемещаться по поверхности стола станка и производить резку на глубину до 200 мм. Технические решения, примененные в конструкции станка, позволяют обрабатывать крупногабаритные детали шириной от 2 до 6 м, длиной от 2 до 24 м и производить механическое сверление на глубину до 200 мм.

3. Фраунгоферовским институтом IPT (Германия) разработан и создан гибридный центр, базой для которого послужил фрезерный станок с подвижной стойкой. Станок был дополнен двумя поворотновращающимися столами, двумя волоконными лазерами мощностью 2,4 кВт и шестиосным роботом с шарнирной рукой для выполнения обслуживающих функций. С помощью лазера можно осуществлять операции наплавки, закалки, структурирования на глубину до 20 мкм.

4. Создан гибридный абразивноэлектроэрозионный станок Hibrid Wire (Япония), который комплексируется 2мя подсистемами: гидроабразивным режущим блоком компании Flow International и проволочно–вырезным модулем электроэрозионной установки Sodick, работающих попеременно.

5. Многофункциональный лазерный комплекс немецкой компании EMAG Laser Tec GmbH мод. HVSC 250 DUO интегрирует на одном рабочем месте взаимосвязанные операции ремонта деталей сборных узлов прецизионных трансмиссий (монтаж, сборка/запрессовка, нагрев, лазерная сварка, механообработка) (рис. 3). Станок мод. REINECKERVSC 400 DDS имеет возможность комбинированной обработки сложных деталей путем комплексирования лезвийной обработки и финишного шлифования с загрузкойвыгрузкой заготовок и контролем [9].

Комплексированные системы являются мехатронными, в которыхобъединено множество мехатронных агрегатов, модулей, узлов с упорядоченными связями. Для таких комплексов необходимо интеллектуальное управление (intelligent control), основанное на использовании моделей, выполняющих функции принятия решений, планирования поведения, обучения и самообучения в условиях изменяющейся внешней среды. Для полноценного функционирования используются специальные средства подготовки управляющих программ. Примерами программной интеграции лазерной, плазменной, гидроабразивной резки и обработки на координатнопробивных прессах являются средства модуля cncKad и оптимизация раскроя листа в модуле AutoNest, совместимый с SolidWorks [10]. При этом поддерживаются следующие типы станков:

- установки лазерной, плазменной, гидроабразивной резки;

- координатнопробивные прессы, в том числе с индексируемым инструментом;

- комбинированные станки, сочетающие возможности резки и пробивки;

- станки указанных типов, дополнительно оснащенные шпинделями для фрезерной обработки.

Перспективность и жизнеспособность комплексированных обрабатывающих систем вытекает из следующих закономерностей развития техносферы [1]:

Закон согласования ритмики частей системы формирует структуру пространственновременной, кинематикоэнергетической, упругосиловой и информационнопреобразовательной синхронизаций взаимодействующих частей системы, выполняющих комплекс технологических задач для оптимального управления ею.

Закон повышения степени идеальности системы устанавливает тенденции развития в сторону миниатюризации техники при одновременном повышении уровня функциональности (много и полифункциональности).

Закон неравномерности развития частей системы связан со степенью ее сложности. Чем более сложной является система, тем большими диспропорциями в функциональности и ресурсоемкости своих частей или компонентов она формируется.

Закон перехода в надсистему актуален для техники уровня «high technology», достигшей своего предела в развитии. Поэтому повышение технического уровня обрабатывающих систем возможно на более высокой ступени технического прогресса или поколений техники, в котором их использование обусловливает системный и мультипликативный эффект за счет более совершенной организации производственной инфраструктуры.

Востребованность предложений комплексированных обрабатывающих систем на отечественном рынке пока недостаточна, чтобы обоснованно утверждать об их эффективности и перспективности. Имеющийся опыт их внедрения и результаты неоднозначны [11]. Ответы на поставленные вопросы и сомнения даст практика и рынок. Однако разработка, внедрение и использование «гибридов» и «комбайнов» имеет инновационную составляющую, поэтому развитие в направлении комплексирования технологических систем актуально.

Выбор и внедрение комплексированных обрабатывающих систем в производственную среду предприятий «под задачу» требует квалифицированных проектнотехнологических решений и опыта для решения инновационных машиностроительных задач, которые несомненно относятся к уровню топинжиниринга.

Макаров В.М.

технический директор ГК «Финвал», д.т.н.

Литература:

1. Инноватика: Учебник для вузов/ С.Г.Селиванов, М.Б. Гузаиров, А.А. Кутин. – М., Машиностроение, 2008. – 721 с.

2. Бушуев В.В. Направления конструирования станков. Вестник МГТУ «Станкин» № 1, 2008. с. 813.

3.Комплексирование информационноизмерительных устройств летательных аппаратов. / Ю.П. Иванов, А.Н. Синяков, И.Ф. Филатов: Под ред. В.А. Боднера. Л.: Машиностроение, 1984. 207 с.

4. Соловьев Ю.А. Комплексирование глобальных спутниковых радионавигационных систем ГЛОНАСС и ВРБ с другими навигационными измерителями (обзор) // Радиотехника. 1999. №1. С.3 22.

5. Подклетнов В.Б. Некоторые тенденции в изменении структуры станочного парка предприятий промышленности на современном этапе как результат процессов технического перевооружения. http://www.promvest.info/news/actual.php?ELEMENT_ID=21899

6. Туричин Г.А., Цибульский И.А., Кузнецов М.В., Сомонов В.В. Перспективы внедрения лазернодугового процесса для сварки металлов больших толщин.

/Pubs.aspx?id=10823

7.http://zaotzs.ru/index.php/partnerstvoiarenda/investiciivrazrabotki/mnogokoordinatnyezuboobrabatyvayushhiestankischpu/

8.

9. http://www.omegat.ru/out/FLYNrus.pdf

http://www.emaggroup.ru/section/31/24/?mid=29

http://batex.com.ua/EMAG_Product_Summary_en.pdf

10. http://www.solidworks.ru/index.php?option=com_content&view=article&id=23&Itemid=46

11. Технология машиностроения. Высокоэнергетические и комбинированные методы обработки: учебное пособие / И.О. Аверьянова, В.В. Клепиков. – М.: Форум; 2008 – 304 с.

"