Принцип работы систем иглоударной маркировки (Telesis)

Компания Telesis Technologies Inc. (США) производит программируемые пневматические (PINSTAMP) и электромеханические (Benchmark) иглоударные системы маркировки, отличающиеся принципом привода ударной иглы.

В пневматических системах применяется уникальная запатентованная технология «плавающая игла». Посредством управляемого открытия/закрытия электромагнитного воздушного клапана регулируются два воздушных потока – выталкивающий иглу и втягивающий. Отсутствие сложных механических частей увеличивает ресурс узла привода без какойлибо смазки, так как игла постоянно находится в воздушной «подушке». К тому же, подобная конструкция позволяет делать высокоскоростные многоигольные решения в одной маркирующей головке.

Регулировка давления выталкивания иглы позволяет получать нужную глубину маркировки от 0,1 до 1 мм даже при неровности маркируемой поверхности до 7 мм.

Для сравнения уникальности такого решения необходимо упомянуть принцип работы пневматических иглоударных решений от других производителей. В них, как правило, используется только один воздушный поток для выталкивания иглы, а возврат осуществляется под действием силы упругости механической пружины, что серьезно сокращает ресурс привода иглы, ухудшает работу на неровностях и не позволяет иметь многоигольные маркираторы. Все пневматические системы маркировки требуют подачи сжатого воздуха из пневмомагистрали предприятия или автономного компрессора.

В электромеханических системах маркировки применяется эффект воздействия магнитного поля на металлический стержень (иглу) и механическая упругость возвратной пружины. Ударная игла выталкивается во время пропускания тока через электромагнитную катушку (соленоид), а после отключения тока возвращается в исходное положение пружиной. Для работы установки требуется только подача электричества, но срок службы электромеханических установок зависит от срока службы соленоида и пружины. Соленоиды со временем теряют свой КПД, перегреваясь, в них может возникнуть замыкание обмоток, что полностью выводит их из строя. Пружины теряют свою упругость и несвоевременно втягивают ударную иглу, тем самым уменьшая длину ее хода, а значит и ударную силу. По этой же причине возникает еще ряд негативных последствий. При использовании электромеханических систем маркировки регулировка значения тока соленоида позволяет получать нужную глубину маркировки от 0,1 до 0,7 мм при неровности маркируемой поверхности до 3 мм.

В таблице приведено сравнение DataMatrix и штрих-кода

Параметры сравнения

DataMatrix код

Штрихкод

Размер поля кода

Малый

Значительный

Объем кодируемой информации

До 3000 байт

До 100 байт

Возможность защиты от подделки

Существенно

затруднена подделка

Подделать легко

Возможность нанесения ударноточечным методом

Возможна

Невозможна

Считывание оптическим сканером при повреждении кода

Возможна

Затруднена

Использование избыточных кодов

Код РидаСоломона

Вертикальная

Идентификация движущихся объектов

Возможна

Затруднена

Стоимость оборудования

Средняя

Низкая

Описание DataMatrix кода и его преимущества перед штрихкодом

Штриховые коды (машиночитаемые идентификаторы) были разработаны для решения задач автоматизации идентификации изделий с помощью оптических сканеров. Штриховой код содержит уникальный серийный номер, закодированный в виде черных и белых полос. Со временем появилась потребность в кодировании большей информации на ограниченной площади и увеличение надежности считывания кода при его повреждении. Такие коды были разработаны, и названы 2Dкодами. Одним из них является DataMatrix код, изобретенный в 1989 г. Теоретически максимальная емкость DataMatrix достигает 500 млн. символов в одном дюйме, но практически это зависит от разрешения маркирующего и считывающего устройства и составляет до 3116 цифр или до 2335 букв и цифр. Схема кодирования имеет высокий уровень избыточности (метод РидаСоломона), данные рассредоточены внутри кодового символа. Это позволяет сохранять читаемость кода при его частичном повреждении или потере части кода. Каждый код имеет измерительные линейки, которые выглядят как сплошная линия по одному краю символа и равномерно расположенные квадратные точки одинакового размера по другому краю. Эти линейки используются для определения ориентации и плотности кода.

Особенности нанесения DataMatrix кода системами иглоударной маркировки

Все системы иглоударной маркировки производства компании Telesis (США) могут наносить DataMatrix код в виде квадратной или прямоугольной матриц точек в качестве стандартной функции (у других производителей это опциональная возможность).

Иглоударная маркировка металла позволяет создавать достаточную глубину отдельных элементов DataMatrix кода, но точки имеют неквадратную, а круглую форму (являются кратерами). Такая особенность порождает определенные условия для его сохранения и считывания оптическим сканером.

Обычно за время жизненного цикла металлического изделия возникают различные явления, такие как абразивные воздействия, коррозия, различные виды обработок (гальваническая, химическая, окраска и т.п.), что сильно влияет на считываемость нанесенного DataMatrix кода. Правильно настроенный иглоударный способ нанесения позволяет обеспечить работу DataMatrix даже в самых сложных условиях. Его неоспоримым преимуществом является физическая деформация верхнего слоя металла в виде углубления, отражающего падающий свет иначе, чем однородный фон, что дает нужное сканеру контрастное отражение отдельных элементов кода. Любые другие поверхностные способы нанесения DataMatrix, включая лазерную маркировку, не могут обеспечить его считывание при покрытии или удалении верхнего слоя маркируемой поверхности изделия.

Проблемы, возникающие при использовании DataMatrix для металлических изделий

Проблемы при иглоударной маркировке DataMatrix можно разделить на две группы:

1. Проблемы нанесения:

- ограничение минимального размера матрицы DataMatrix, связанное с объемом кодируемой информации и применяемым типом ударных игл;

- связь скорости нанесения маркировки с качеством получаемого кода;

- связь времени маркировки с объемом кодируемой информации.

2. Проблемы считывания:

- требование к качеству поверхности металла;

- низкая контрастность кода;

- блики на зеркальных поверхностях;

- деформация элементов кода.

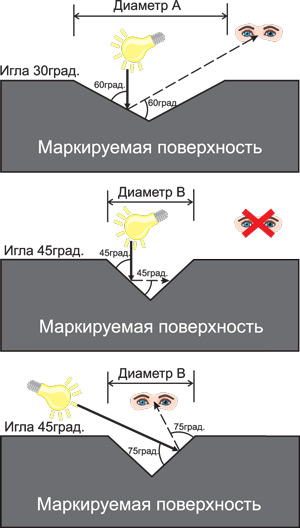

Теперь подробно остановимся на каждой. Так как отдельные точки DataMatrix делаются ударной иглой с установленным рабочим диаметром (9,5, 2,5, 1, 0,5 мм) и углом конусной заточки (22, 30, 45, 60°), имеются ограничения их размера, зависящие от глубины вдавливания, а именно части конуса кончика иглы, которая погружается в материал. Получается, что иглой с диаметром 9,5 мм и углом конусной заточки 22° образуется точка диаметром 11,5 мм (зависит от глубины), и у нас не получится сделать четкий DataMatrix с матрицой 3х3 мм, кодирующий некоторое количество символов. Все отдельные элементы кода в этом случае будут забивать друг друга, нарушая его структуру и делая не читаемым. Таким образом, нужно принимать во внимание, какая площадь доступна под DataMatrix код, сколько данных нужно кодировать, какая возможная глубина «кратера» будет при имеющейся твердости материала и какая игла обеспечит нам нужный размер точки.

Качественное нанесение кода зависит от скорости маркировки – чем она медленнее, тем лучше получаются отдельные элементы DataMatrix. Иногда это условие вступает в серьезное противоречие с необходимым объемом выпускаемой продукции в смену, делая не приемлемым использование DataMatrix кода.

Больший объем кодированной в DataMatrix информации вызывает увеличение времени маркировки, так как возрастает количество его отдельных элементов и, возможно, площади кода. Минимально возможный размер матрицы кода связан с объемом информации, которую можно закодировать. Чем больше информации, тем больше требуется нанести точек на металл.

Требования к качеству поверхности металла определяются оптическим принципом считывания DataMatrix кода. Если поверхность сильно неоднородна, то она неравномерно отражает свет, что не позволяет сканеру распознать отдельные точки кода. Поэтому главное требование к качеству поверхности – это однородность светоотражения. Конечно же, это относится и к искривлению участка поверхности, содержащей код. DataMatrix может использоваться только на ровном плоском участке.

Часто приходится иметь дело с металлическими поверхностями, имеющими коррозию. К сожалению, ржавчина не является однородной и сильно ухудшает чтение DataMatrix. Необходима предварительная зачистка перед считыванием кода.

Нередко металлические изделия имеют очень высокий класс чистоты и полностью отражают свет, бликуя на зеркальной поверхностности. В этом случае использование DataMatrix кода возможно при условии достижения нужной глубины маркировки и площади кода, которая позволит не возникать бликам между отдельными точечными элементами кода. Дополнительным средством решения подобной проблемы является использование сканеров с диффузионной подсветкой.

Встречаются металлические изделия, имеющие черное покрытие, которое не позволяет иметь нужную контрастность точек DataMatrix на его фоне. В этом случае помогает правильный выбор глубины маркировки точек и использование дополнительной направленной подсветки.

Проблема деформации элементов DataMatrix в ходе его нанесения вызвана использованием игл с большим углом конусности заточки. «Кратер» точки имеет наплывы на кромках, образующиеся при резком раздвигании металла во время быстрого погружения кончика иглы в материал. Такие наплывы могут быть рваными и формировать неоднородность светового отражения такой точки, что усложняет процесс ее распознавания сканером, поэтому важно сделать правильный выбор типа иглы.

Практические опыты по считыванию DataMatrix кода

с металлических поверхностей, прошедших гальваническую обработку,

покраску и имеющих коррозионную поверхность

Нами проводились исследования возможности маркировки металлических пластин с гальваническим (хромирование, оксидирование, фосфатирование, цинкование), лакокрасочным покрытием и коррозионной поверхностью. Маркировка наносилась с глубиной до 0,30,5 мм. Так как нанесение маркировки на поверхность с покрытием в несколько десятков микрон не целесообразно (ударная игла пробивает защитный слой), применялась иглоударная маркировка DataMatrix кода перед нанесением таких покрытий. Считывание кода производилось сканером Cognex DataMan7500 до и после нанесения защитного покрытия. В итоге были получены следующие результаты:

DataMatrix коды были считаны до и после гальванической обработки поверхности, но для наиболее темных поверхностей потребовалось изменить режимы направленной подсветки у сканера. Считывание кода с окрашенной поверхности (4слоя грунта ГФ021, краснокоричневый) было удовлетворительным, но при нарушении целостности лакокрасочного покрытия считывание становится невозможно. Пришлось полностью удалить краску с поверхности.

Считывание DataMatrix с коррозионной поверхности не зависит от глубины ее коррозии. Для уверенного считывания кода сканером потребовалась зачистка поверхности абразивным материалом до полного удаления следов коррозии.

Проверка возможности считывания с масляной пленкой показала удовлетворительное считывание.

Надеемся, что данный материал поможет Вам в оценке возможностей иглоударных систем маркировки и позволит правильно использовать DataMatrix код. Спасибо!

ООО «МИКСИС»

www.micsys.ru

Тел./факс +7(495) 6608460

+7(495) 6608461

inbox@micsys.ru

<"