The enterprises of automobile and aerospace industries use various methods of checking pipelines. Herewith the method using the optical measurement system which was created on the basis of technology photogrammetry, possesses the row of advantages, that raises the further prospects of its development.

Развитие и достоинства

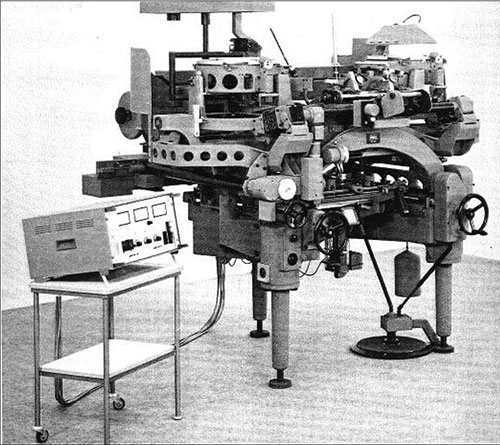

Оптическое измерение как отдельная технология берет свое начало еще в XIX веке с момента появления самой фотографии. Долгое время фотограмметрия использовалась исключительно для картографии с применением технологий аэрофотосъемки, аэрогеодезии и т.д. и с разработкой специализированного оборудования, способного ориентировать фотографии относительно друг друга (рис. 1).

Рис. 1. Устройства для фотограмметрии Autograph A7 и A8

В современном мире важность и эффективность оптических измерений чрезвычайно высока. Развитие технологии фотографии и компьютерной техники повышает точность самих измерений. Методика фиксации объекта стала предпосылкой для появления машинного зрения, которое в настоящее время повсеместно распространено в автоматизированном производстве.

Рис. 2. Анализ поврежденного автомобиля

Фактически фотограмметрия имеет место во всем, где используется фото- или видеофиксация объекта для получения каких-либо данных. Например, страховые компании активно анализируют повреждения автомобилей по фотографии, определяя динамику движения, направление удара и т.д. с использованием сравнения геометрии целых автомобилей (рис. 2); диагностическое медицинское зондирование позволяет получить размеры внутренних органов и образований; а все ответственные реконструкции исторических зданий, как правило, выполняются с предварительной фиксацией размеров и подготовкой трехмерной модели.

Такое широкое применение фотограмметрии обусловлено следующими ее достоинствами:

- Высокая точность, поскольку снимки объектов получают прецизионными камерами, а обработку снимков выполняют строгими методами с использованием утвержденных алгоритмов.

- Высокая производительность, достигаемая благодаря тому, что измеряют не сами объекты, а их изображения. Это позволяет автоматизировать процессы измерений по снимкам и последующую обработку на компьютере.

- Объективность и достоверность информации.

- Возможность повторения измерений в случае получения спорных результатов.

- Возможность получения в короткий срок информации о состоянии как всего объекта, так и отдельных его частей.

- Безопасность работ, так как измерения выполняются неконтактным методом. Это имеет особое значение, когда объект недоступен или пребывание в его зоне опасно для здоровья человека.

- Возможность изучения неподвижных, а также медленно и быстро движущихся объектов, скоротечных и медленно протекающих процессов.

Традиционная технология измерения трубопроводов

В связи со сложностью измерения геометрии трубопровода, как правило, предприятия автомобилестроительной и авиастроительной отрасли применяют поверочные стапели, изготовленные самостоятельно (рис. 3).

Рис. 3. Пример поверочного стапеля

Основной причиной их применения было отсутствие трехмерных моделей и оборудования для работы с моделями, ручной метод изготовления и возможность быстрой догибки в случае несоответствия. В стапеле фиксируются наиболее ответственные участки, и при проверке трубопровод должен жестко закрепляться в стапеле с предусмотренной изготовителем точностью. Фактически сам стапель имитирует расположение ответственных систем и положение трубопровода относительно них.

Измерение трубопровода в стапельной оснастке широко распространено и в настоящее время. Из достоинств можно отметить, что это наиболее точная и быстрая технология измерения трубопроводов, но она достаточно осложняется в случае необходимости применения стапелей для крупногабаритных трубопроводов, большой номенклатуры изделий (так как на каждый трубопровод требуется свой стапель) и сложности в изготовлении. Также точность и объективность измерения может значительно падать, если используется не цельная конструкция стапеля, а наборная оснастка, которая должна быть зафиксирована по условному положению трубопровода.

Стапельная система не дает никакой обратной связи, то есть оператор исключительно на основе собственного опыта может определить область для догибки, если размеры изделия не совпадают. Кроме того, стапель нуждается в периодической поверке, и подобная процедура достаточно осложнена при наличии широкой номенклатуры изделий. В случае изменения любого элемента конструкции трубопровода стапель требует доработки и не может быть использован.

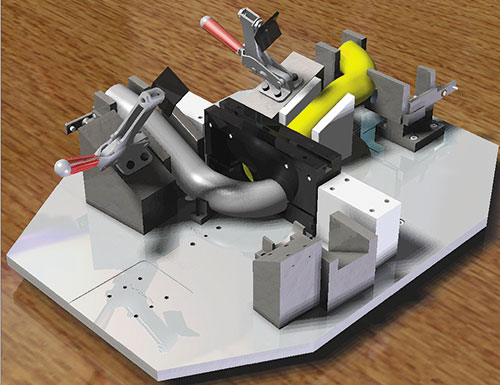

Рис. 4. CAD-моделирование поверочного стапеля трубопровода с отводами

В современном производстве стапели создаются на основании трехмерной модели (рис. 4), где конструктор размещает фиксирующие элементы непосредственно на базе детали. Также создание стапелей необходимо для тех изделий, которые представляют из себя сложные геометрические формы, трубопроводы с нескольким отводами, переходом диаметров и размеров и т.д., так как современного оборудования для быстрых измерений таких изделий не существует. Наиболее оправданно применение стапельной оснастки в производстве автомобильных изделий в связи с высокой производительностью в сочетании с низкой номенклатурой.

Современные компании, изготовляющие трубогибочное оборудование, предлагают своим клиентам также и измерительные руки для поверки трубопроводов (рис. 5). Оборудование представляет собой шарнирный манипулятор с контактным сенсором или лазерным датчиком на конце – оператор подводит его к измеряемой области и далее переводит на область следующего измерения. В результате оператор получает расхождения между измерением и трехмерной моделью референтного изделия. В сочетании с трубогибочным станком программное обеспечение измерительной руки может переслать данные коррекции для программы станка и изготовления еще одного изделия.

Рис. 5. Измерительная рука для измерения трубопроводов

Измерительные руки – самые распространенные промышленные системы для измерения участков трубопроводов. Одним из главных минусов подобных систем считается влияние оператора на процесс измерения – каждый раз он измеряет разные участки и, тем самым, вводит дополнительную погрешность в технологию измерения. Фактически рука измеряет положение одного прямолинейного участка по отношению к другому, таким образом, выстраивая в программном обеспечении перекрестные линии примерного расположения гиба. Вместе с тем, участки «гиба в гибе» или очень маленькие прямолинейные участки измерить крайне затруднительно.

Дополнительно трубопровод требует оснастки для его фиксации перед измерительной рукой. Обратный инжиниринг, то есть построение модели на основании изделия, имеет ограниченные возможности для применения.

Плюсы измерительной руки по сравнению с поверочным стапелем очевидны: оборудование работает с трехмерной моделью, имеет связь с трубогибочными станками для коррекции программ машинной гибки, простое управление и достаточно быстрая работа в сравнении с традиционными координатно-измерительными системами.

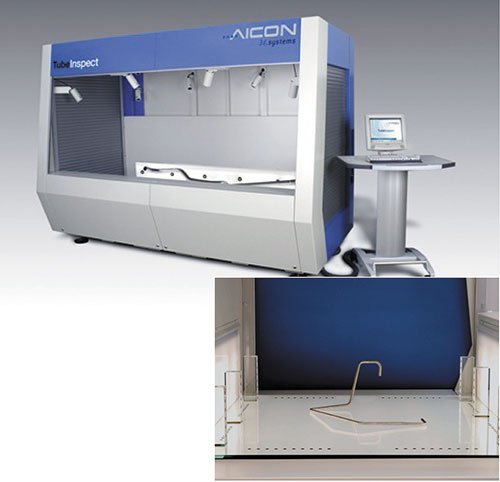

Измерение трубопроводов на базе оптической системы AICON TubeInspect

В начале 1990-х годов компания AICON 3D SYSTEMS (Германия) разработала свою систему AICON TubeInspect на базе оптического измерения с использованием цифровых камер. Система представляет из себя стальной кожух с установленными CCD-камерами, которые фотографируют рабочую зону с нескольких позиций и тем самым определяют контур трубопровода для последующей обработки. Программное обеспечение моделирует трехмерную модель трубопровода, которая может использоваться для сравнения с референтной моделью или в качестве эталона для последующих измерений. Система также взаимодействует с наиболее распространенными марками трубогибочных станков.

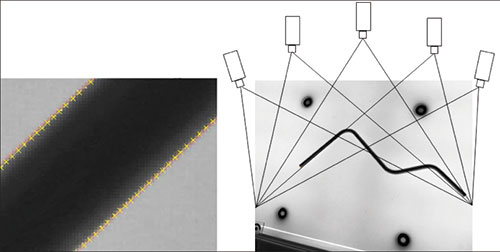

В соответствии с технологией цифровой фотограммет-рии, оборудование и программное обеспечение использует попиксельную обработку изображений, выделяя контуры объекта на контрастном фоне и определяя таким образом геометрические параметры изделия (рис. 6, 7).

Рис. 6. Съемка трубопроводов и выделение контура объекта

Рис. 7. Общий вид системы AICON TubeInspect и расположение трубы для измерения

Возможности установленных современных цифровых камер в сочетании с алгоритмами программного обеспечения обеспечивают погрешность до 0,1 мм на отклонение оболочки.

Оптическая система измерений трубопроводов является третьим и самым прогрессивным методом. Основными преимуществами является работа по трехмерной модели изделия, возможность выполнения обратного инжиниринга и безусловная скорость измерения, которая представляет собой скорость получения моментального фотоснимка изделия. Вместе с тем, возможности фотограмметрии в измерении трубопроводов базируются на возможностях алгоритмов программного обеспечения, и в ряде случаев, как было сказано выше, стандартная стапельная оснастка остается необходимой для использования при проверке.

Одним из дополнительных плюсов системы и метода фотограмметрии является возможность съемки объекта «как есть», то есть не требуется каких-либо приспособлений фиксации или переустановок.

К минусам можно отнести экономические затраты, которые могут быть несопоставимы при малой номенклатуре и простоте изделий, низкая производственная программа самого предприятия и гораздо более высокие требования к операторам оборудования по сравнению с использованием стандартной стапельной оснастки.

Системы с возможностью обратного инжиниринга принципиально интересны для предприятий авиационно-космической отрасли, которые изготовляют и проверяют трубопроводы с помощью плазово-шаблонного метода. На предприятии присутствуют эталоны изделий, на основании которых выставляется или изготавливается стапельная оснастка для последующей проверки. В настоящее время происходит сложный процесс внедрения технологий цифровой обработки и изготовления изделий по трехмерным моделям. В таких случаях система с прогрессивными возможностями обратного инжиниринга – перевод шаблонов и эталонов в цифровые модели с объективными данными измерений – представляется востребованной и необходимой.

Роль технологии фотограмметрии при измерении трубопроводов будет только возрастать. В настоящее время изучается возможность измерения геометрических размеров законцовок труб, работа с гибкими шлангами, полнофункциональное измерение труб с участками «гиб в гибе», переходных диаметров и оценки овальности трубопровода после процесса гибки.

Игорь Проценко

ООО «Нью Лайн Инжиниринг»

e-mail: info@nleng.ru

<"