В основе каждого метода обработки твердых тел лежит определенный физический или химический процесс, воздействующий на материал [1]. Объединение нескольких разнородных процессов позволяет получить деталь с заданными свойствами. Внедрение комбинированных методов обработки позволило не только повысить эффективность существующих технологий, но и решить ряд новых технологических задач. Такие технологии часто называют совмещенными или гибридными.

Можно выделить два направления развития комбинированных методов обработки. Первое основывается на сочетании различных физических и химических процессов из некоторого базового набора с последующей оценкой результатов комбинированного воздействия. Второе направление предполагает привлечение различных по своей природе процессов для интенсификации некоторого основного метода обработки [2].

Теоретические предпосылки разработки комбинированных методов обработки

В соответствии с определением [2] структура комбинированного метода (КМО) представляется в виде

КМО = {П, С, О}, (1)

где П — множество элементов — процессов физической, химической или иной природы, С — множество свойств этих процессов, О — множество отношений между ними.

Далеко не все элементы КМО могут быть практически реализованы или использованы. Во-первых, некоторые свойства отдельных процессов исключают их совместное протекание. Во-вторых, отношения между единичными процессами при их совместном протекании должны приводить к улучшению функционального показателя, характеризующего результат воздействия на объект обработки. При синтезе КМО следует обеспечить выполнение принципов, определяющих необходимые и достаточные условия целесообразной реализации технологии:

- — принцип пространственной совместимости единичных процессов заключается в возможности их совместного протекания в ограниченном пространстве, размеры которого регламентируются характером решаемых технологических задач;

- — принцип совместимости парциальных процессов во времени определяет возможность их единовременного или последовательного осуществления;

- — принцип соизмеримости воздействий выражается в том, что количественные характеристики воздействия на объект каждого из процессов должны иметь единый порядок величины;

- — принцип эффективности совмещения обосновывает целесообразность разработки данного КМО.

На уровне метода обработки расчетную оценку произвести достаточно сложно, но на уровне технологии, указанное требование сводится к сравнительной оценке технико-экономических показателей. Надо отметить, что, применение КМО сопряжено с технологическим компромиссом — улучшение основного показателя уровня качества технологии за счет одного или нескольких других:

— принцип энергетической совместимости единичных процессов заключается в возможности параллельного подвода парциальных энергопотоков в рабочую зону. Так, лазерное излучение проходит лишь через оптически прозрачные среды, пучки заряженных частиц транспортируются преимущественно в вакууме. Поэтому, например, лазерно-электрохимическая обработка неэффективна при интенсивном электродном газовыделении из-за рассеивания и поглощения энергии излучения газовыми или паровыми пузырьками;

— принцип экологической совместимости сводится к отсутствию каталитических или иных синергических эффектов по отношению к опасным и вредным производственным факторам. Известно, что физические и химические воздействия могут существенно ухудшить экологическую ситуацию, что необходимо иметь в виду при синтезе КМО и проектировании соответствующих технологий.

Обозначенные выше принципы формируют систему условий, ограничений, которые существенно снижают количество пригодных для практического применения КМО.

В случае интенсификации отдельных методов размерной обработки решение достигается тремя путями:

— введением в рабочую зону дополнительных энергетических потоков, созданием в ней различных физических полей;

— структурной оптимизацией КМО;

— параметрической оптимизацией парциальных процессов.

Очевидно, первый из указанных путей является наиболее эффективным и перспективным, так как позволяет находить и использовать новые физико-технологические эффекты и разрабатывать на их основе нетрадиционные технологии.

Наибольшее развитие в теоретическом отношении получили работы, связанные с интенсификацией процесса резания. Задача интенсификации в этом случае сформулирована Н. И. Ивановым, как процедура улучшения показателя обрабатываемости, определяемого набором 9 параметров:

Px,y,z w V

ПОБ = ? R ? , (2)

Ким Куд ?

где Рx,y,z — вектор силы резания, Н; w — удельная энергоемкость, Дж/м3; V — скорость резания, м/с; ? — показатель точности обработки, мкм; R — показатель шероховатости генерируемой поверхности, мкм; ? — скорость износа инструмента, мкм/с; КИМ — коэффициент, учитывающий физико-химическое взаимодействие инструмента и обрабатываемого материала; КУД — коэффициент, характеризующий условия удаления стружки; ? — температура в зоне обработки, °К.

Сравнение методов обработки по приведенному выше показателю осуществляется дифференциальным методом с использованием весовых коэффициентов.

Влияние парциальных процессов на основной процесс резания, направленное на улучшение представленного показателя, связано, главным образом, с повышением пластичности обрабатываемого материала. А пластичность, как известно, определяется в основном степенью подвижности дислокаций, величиной сопротивления их движению. Это положение лежит в основе термодинамической модели.

Из этой модели следует, что для интенсификации процесса резания за счет пластифицирования обрабатываемого материала необходимо вводить в зону резания дополнительные энергетические потоки, в качестве которых могут быть использованы следующие:

- — когерентный поток фононов (ультразвуковое поле),

- — потоком электронов (электрическое поле),

- — поток некогерентных фононов (поток тепла),

- — поток фононов (электромагнитное поле),

- — поток магнонов (магнитное поле),

- — комбинированный поток.

Эффективность введения парциальных энергопотоков повышается, когда характерное время нарастания потока мало по сравнению с временем релаксации параметров системы, и термодинамическое равновесие не успевает установиться.

Рассмотрим подробнее некоторые комбинированные методы обработки, предложенные в последние годы для решения технологических задач создания авиакосмической техники.

Применение при изготовлении отверстий малого диаметра

Проблема получения глубоких отверстий малого диаметра является особенно актуальной при использовании материалов, трудно обрабатываемых резанием. Такие отверстия применяются в качестве элементов системы охлаждения лопаток турбин, деталей горячей части двигателей, теплообменников и в различных видах форсунок.

При использовании традиционных методов обработки резанием основной проблемой при получении отверстий диаметром до 3 мм с отношением длины к диаметру 3?100 традиционными методами обработки резанием является высокая вероятность заклинивания или поломки осевого инструмента внутри отверстия, которая может повлечь за собой трудоемкие операции по извлечению обломка инструмента из отверстия или неисправимый брак. Требуется специальное оборудование, обеспечивающее высокие значения частоты вращения шпинделя. При глубоком сверлении возникают проблемы с выводом стружки из обрабатываемого отверстия и подводом Сож.

Одним из эффективных и быстро развивающихся методов получения отверстий является электроэрозионная прошивка. Это метод бесконтактной обработки, следовательно, исключается брак детали вследствие поломки инструмента в отверстии. Скорость обработки зависит от теплофизических свойств материала и мало зависит от его механических характеристик. Электроэрозионная прошивка обеспечивает возможность получения отверстий диаметром менее 0,1 мм, с отношением длины к диаметру от 10 до 20, а в ряде случаев до 100…200 [3].

При прошивке отверстий малого диаметра на большую глубину возникают проблемы с эвакуацией продуктов эрозии из межэлектродного промежутка (МЭП). Величина МЭП в зависимости от энергии импульса и лежит в пределах от 10 до 100 мкм, что затрудняет естественную эвакуацию продуктов эрозии.

В связи с этим разработаны различные способы эвакуации продуктов эрозии из МЭП. Так, широкое применение получили прокачка жидкости через тело электрода-инструмента (ЭИ) и вращение ЭИ вокруг своей оси.

Известен способ искусственной эвакуации продуктов эрозии из МЭП — сообщение вибраций ЭИ, частотой до 50 Гц. Данный способ не получил широкого распространения из-за менее эффективной эвакуации продуктов эрозии при прошивке глубоких отверстий. При его использовании уменьшается стабильность процесса и повышается вероятность возникновения прижогов и, как следствие, ухудшение качества обработанной поверхности.

Предложен способ эвакуации продуктов эрозии из МЭП, основанный на явлении ультразвукового (УЗ) капиллярного эффекта. Идея данного способа заключается в наложении УЗ колебаний на один из электродов, или «озвучивание» ванны с рабочей жидкостью.

Сутью УЗ капиллярного эффекта является аномально глубокое проникновение жидкости в капилляры и узкие щели под действием ультразвука. При этом высота подъема и глубина проникновения значительно превышают соответствующие величины, обусловленные силами поверхностного натяжения жидкости. Механизм УЗ капиллярного эффекта заключается в том, что жидкость поднимается по капиллярам в результате импульсов давления, возникающих при захлопывании кавитационных полостей, локализованных в сечении капилляра. Жидкость поднимается под воздействием УЗ только при условии, что кавитационная область, состоящая из пульсирующих и захлопывающихся пузырьков, находится непосредственно под капилляром. Нарушение локализации кавитационных пузырьков в окрестностях основания капилляра и прекращение подачи энергии УЗ поля приводит к мгновенному опусканию жидкости до уровня, определяемого силами поверхностного натяжения. Интенсивность УЗ колебаний должна соответствовать развитой кавитации. Увеличение интенсивности УЗ колебаний и развитие акустических потоков снижает УЗ капиллярный эффект. Сила, возникающая вследствие захлопывания кавитационных пузырьков, действует на жидкость, а ее направление совпадает с направлением фронта УЗ волны. Перемещение жидкости происходит внутри капилляра вдоль его оси [4].

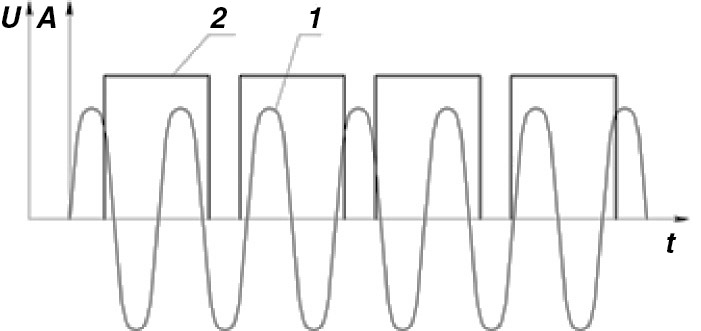

Известно несколько схем электроэрозионной прошивки с наложением УЗ колебаний. Например, способ электроэрозионно-химической обработки, при котором для интенсификации эвакуации продуктов эрозии на электроды накладывают УЗ колебания и подают импульсы напряжения с длительностью больше периода УЗ колебаний (рис. 1) [5].

Рис. 1. Зависимость подачи импульсов напряжения U(2) и амплитуды ультразвуковых колебаний А(1) от времени t.

Недостатком этого способа является случайный характер пробоя межэлектродного зазора по отношению к положению электродов за период ультразвуковых колебаний, что приводит к возникновению импульсов холостого хода, которые отрицательно сказываются на производительности и стабильности процесса обработки.

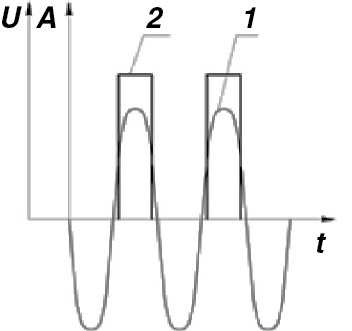

Способ электроэрозионной обработки, при котором на ЭИ накладывают УЗ колебания, согласованные с подачей импульсов напряжения таким образом, что подача импульсов напряжения приходится на фазу максимального удаления электродов (рис. 2) за период УЗ колебаний описан в [6].

Рис. 2. Зависимость подачи импульсов напряжения U(2) и амплитуды ультразвуковых колебаний А(1) от времени t.

Его недостатком является понижение точности обработки и повышение энергоемкости процесса в результате увеличения рабочего зазора на величину амплитуды УЗ колебаний. Способ не позволяет также компенсировать увеличение длины гидравлического тракта при заглублении ЭИ в тело детали, так как частота импульсов напряжения и УЗ колебаний одинаковы.

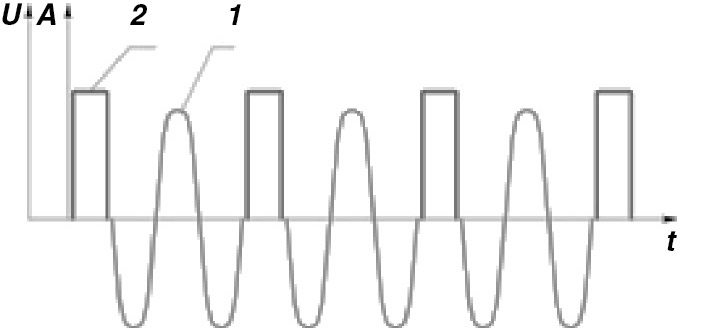

Предложен способ электроэрозионной обработки с наложением ультразвуковых колебаний на рабочую зону, причем УЗ колебания подают после прохождения импульса напряжения с периодом посылок, равным периоду следования импульсов напряжения (рис. 3) [7].

Рис. 3. Зависимость подачи импульсов напряжения U(2) и амплитуды ультразвуковых колебаний А(1) от времени t.

В этом случае использование УЗ колебаний только для улучшения эвакуации продуктов эрозии из межэлектродного промежутка (МЭП), что не влияет на энергоемкость и точность процесса.

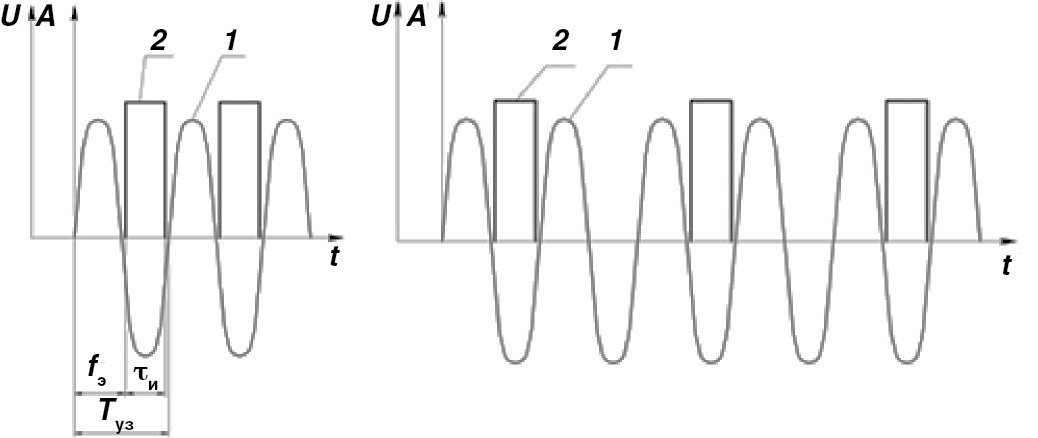

а) б)

Рис. 4. Зависимость подачи импульсов напряжения U(2) и амплитуды ультразвуковых колебаний А(1) от времени t в начальный момент прошивки (а) и при заглублении ЭИ в тело детали (б).

Нами предложен способ электроэрозионной прошивки отверстий, при котором на электрод накладывают ультразвуковые колебания с частотой fуз=18?88 кГц и амплитудой А=5?30 мкм, согласованно с подачей импульсов электрического напряжения. Подача импульсов рабочего напряжения приходится на фазу максимального сближения электродов (рис. 4, а) за период ультразвуковых колебаний, время запаздывания импульса напряжения по отношению к исходному положению ЭИ tз определяется выражением:

tз= (0,75/fуз) – 0,5*?и (3)

Длительность импульса напряжения ?и находят по выражению:

?и= k/(2*fуз), (4)

где коэффициент k принимает значения в интервале 0,1?0,4

в зависимости от требуемой точности и свойств применяемой рабочей жидкости. Частота подачи электрических импульсов fэ дискретно изменяется по мере углубления электрода в заготовку (рис. 4, б) по закону:

fэ= fуз/ n(h) , (5)

где n(h) — целочисленная функция глубины отверстия, получаемая экспериментально для данных условий обработки и принимающая значения 1,2 … m.

Результатом данного технического решения является повышение производительности, улучшение качества обработанной поверхности, снижение энергоемкости, а также обеспечения стабильного протекания электроэрозионной прошивки отверстий.

Применение при микрообработке и маркировании

При производстве деталей из жаропрочных и титановых сплавов необходимо получать конструктивные элементы, глубина которых имеет порядок 1…100 мкм. К ним относятся охлаждающие пазы, аэродинамические занижения Релея, знаковые носители информации при маркировании.

Электрохимическое маркирование выгодно выделяется среди современных методов нанесения информации на поверхность изделия благодаря следующим преимуществам:

— отсутствует негативное воздействие на поверхностный слой детали в зоне нанесения знаков;

— возможна регулировка количественных и качественных параметров изображения в широких пределах;

— операция электрохимического маркирования характеризуется относительно высокой производительностью и низкой себестоимостью.

Этот метод обеспечивает достаточную долговечность нанесенной информации, не требует для реализации сложного оборудования, не сопровождается техногенной нагрузкой на окружающую среду. Теоретическое описание процесса маркирования позволяет достаточно точно решить задачу электрохимического формообразования применительно к указанной операции [8].

Разработаны способ и устройство для электрохимического маркирования комбинированным методом [9].

Работа устройства заключающаяся в подаче на маркируемую деталь рабочей жидкости из пишущего инструмента и последующим ее испарении под воздействием электрического тока. При этом подачу рабочей жидкости осуществляют через капиллярную трубку дозировано путем воздействия на жидкость УЗ импульсами, а электрический ток подают в виде импульсов в паузе между УЗ импульсами. Длительность импульса тока (?I) и длительность импульсов УЗ колебаний (?уз) связаны между собой выражением:

?I??уз* ( (vуз*?эл*w*dк* (Cэл* (Tкип – Tос)))/ (4*I*U)), (6)

где: vуз — средняя скорость перемещения рабочей жидкости в капиллярной трубке при наложении УЗ колебаний; ?эл — плотность рабочей жидкости; Cэл — удельная теплоемкость рабочей жидкости; Tкип — температура кипения рабочей жидкости; Tос — температура окружающей среды; dк — диаметр капиллярной трубки пишущего инструмента; I — сила импульсного тока; U — напряжение импульсного тока.

Техническим результатом данного устройства является повышение качества и стабилизация процесса маркирования, за счет возможности дозировки подачи рабочей жидкости и интенсификации удаления продуктов обработки за счет УЗ колебаний.

Разработано и запатентовано устройство для лазерноэлектрохимического маркирования [10]. Лазерное излучение применяется для температурной интенсификации химических и электрохимических процессов без использования механизма съема материала при взаимодействии вещества с лазерным излучением.

Интерес к комбинированным методам и технологиям подтверждается широким освещением таких технологий в трудах международного симпозиума по электрическим методам обработки.

А. А. Груздев, Б. П. Саушкин

Литература:

- Наукоемкие технологии машиностроительного производства. Физико-химические методы и технологии./Под ред. Б. П. Саушкина — М.: Издательство Форум. 2013. 928 с.

- Физико-химические методы в производстве газотурбинных двигателей./Под ред. Б. П. Саушкина — М.: Издательство Дрофа. 2002. 656 с.

- Елисеев Ю. С., Саушкин Б. П. Электроэрозионная обработка изделий авиационно-космической техники/Под редакцией Саушкина Б. П. — М.: Издательство МГТУ им. Баумана, 2010. 437 с.

- Лукьянец В. А., Алмазова З. И., Бурмистрова Н. П. и д. р. Физические эффекты в машиностроении/Под редакцией Лукьянца В. А. — М.: Машиностроение, 1993. 224 с.

- Авторское свидетельство СССР № 1148737, кл. B23H5/02. Способ электроэрозионной обработки/Загоруй В. Н., Полянин В. И., Журавский А. К. 1989.

- Патент РФ № 2104833, кл. В23 Н7/38. Способ электроэрозионной обработки/Жулин О. Н., Стержнев П. В. 1998.

- Авторское свидетельство СССР № 666021, кл. B23H7/38. Способ электроэрозионной обработки/Вероман В. Ю., Лозбенев А. И., Розанов В. А., Шавырин В. А. 1979.

- Ломаев В. И., Моргунов Ю. А., Саушкин Б. П., Саушкин Г. Б. Электрохимическая обработка изделий авиационно-космической техники/Под редакцией Саушкина Б. П. — М.: ФОРУМ, 2013. 480 с.

- Патент РФ № 99365, кл. В23 Н9/06. Устройство для электрохимического маркирования/Митрюшин Е. А., Саушкин Б. П.,Чеканов А. В.,Саушкин Г. Б.,Швычков Д. В. 2010.

- Патент РФ № 118902, кл. В23 Н5/00. Устройство для лазерно-электрохимического маркирования/Саушкин Б. П., Митрюшин Е. А., Жихарев М. Б., Саушкин Г. Б., Хрушкова Е. М., Кочергин С. А., Моргунов Ю. А. 2012.

<"