Контактная и все другие типы электросварки сопротивлением достаточно широко используются при создании неразъемных соединений деталей и изделий авиационной, ракетнокосмической, а сравнительно недавно и автомобильной отраслей.

Кроме множества требований, предъявляемых к электродным сплавам контактной сварки материалов железной, никелевой и других основ, к сплавам для электродов сварки легких сплавов предъявляются и некоторые дополнительные требования.

Специфической особенностью работы электродов при сварке алюминиевых и магниевых сплавов является интенсивный переход металла электрода на свариваемую деталь, что снижает коррозионную стойкость свариваемых изделий, а также загрязняет рабочую поверхность электрода вследствие переноса на нее металла свариваемой детали. В процессе сварки алюминиевых сплавов через электроды протекают электрические токи особенно большой плотности (порядка 250–300 А/мм2), а при сварке в автомобилестроении при массовом производстве темп сварки может достигать 200 точек/мин. Все это неизбежно приводит к повышению температуры в контакте электрод-деталь и, как следствие, к значительному ухудшению условий работы электродов.

Контактная сварка легких сплавов до сих пор не нашла такого большого распространения, как, например, сварка сталей, никеля и никелевых сплавов. Одной из основных причин этого являются специфические свойства алюминия: сравнительно высокая тепло- и электропроводность, низкая температура плавления, высокая химическая активность. Отсюда и особые требования к электродным материалам, электродам контактной сварки, качеству сварных соединений [1].

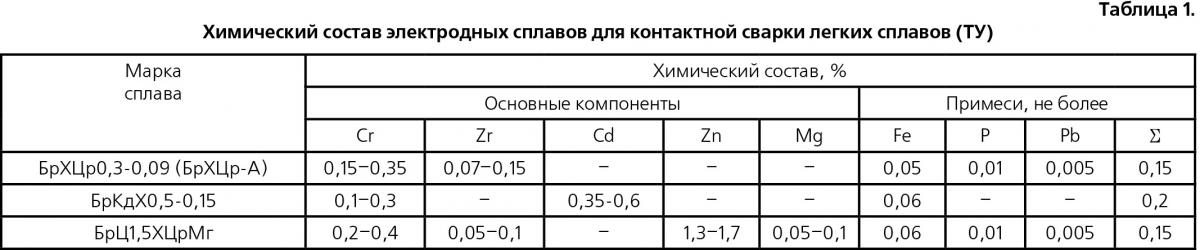

В этой связи потребовались и вполне определенные электродные сплавы, которые должны были обеспечить соответствующие физические, механические, химические и эксплуатационные свойства сварных конструкций. Научно-исследовательские работы в этом направлении проводились в течение многих лет. За это время был разработан не один десяток сплавов, из которых было выделено три: БрХЦрА (БрХЦр 0,3–0,09); БрКдХ 0,5–0,15; БрЦХЦрМг 1,5–0,3–0,07–0,07 (табл. 1). Эти три сплава превосходили по совокупности свойств гостовские сплавы БрКд1 и МСр0,1 (по международной классификации относятся к I группе свариваемых материалов (легкие сплавы)) и последовательно решали поставленную задачу.

Анализ многолетних экспериментов по точечной сварке, стендовых испытаний, а также результатов сварки в производственных условиях позволил установить ряд особенностей контактного взаимодействия электродов и свариваемого изделия. Во-первых, было показано, что с учетом режимов сварки и реакции на них температурно-временных параметров работы электродов, требуются соответствующие изменения конструкции электродов, в частности, их рабочих частей, системы охлаждения электродов, методики подготовки свариваемых поверхностей изделий. Во-вторых, синтез электродных сплавов претерпел кардинальные изменения, важнейшие из которых изменение принципа упрочнения (переход на использование дисперсионного твердения) и ограничение легирования сплавов наиболее популярным упрочнителем — хромом. Хром, являющийся единственной фазой, выделяющейся при старении всех сплавов, должен быть ограничен максимально пределами 0,3–0,4%. В противном случае в результате плотного контакта электрода с поверхностью свариваемых изделий происходит химическое взаимодействие пары металлов и, как следствие, потемнение сварной точки. Интенсивность взаимодействия электрода со свариваемым изделием стимулируется ростом температуры в их контакте при увеличении количества последовательно свариваемых точек.

Дело в том, что работоспособность электродов, в частности, их стойкость при сварке легких сплавов не может по аналогии со сваркой стали определяться только по изменению размеров рабочей части электродов, как принято, на 20%. Для сварки алюминиевых сплавов используются электроды со сферической рабочей частью, для которых понятие «изменение размеров рабочей части» не является определяющим.

В авиастроении — ведущей отрасли по масштабам использования контактной сварки легких сплавов, за критерий оценки работоспособности электродов принимают число сварных точек до появления темного налета на поверхности изделия (потемнение отпечатка). Этот критерий требует применения соответствующих эталонов, на изготовление которых до сих пор не разработано каких-либо общепринятых норм и правил. Сравнение проверяемого изделия с контрольными образцами производится визуально и носит субъективный характер. Кроме того, в ряде других отраслей промышленности, например, в автомобилестроении к сварным изделиям из алюминиевых сплавов не предъявляется требование по бездефектному высокому качеству поверхности. Следовательно, этот критерий оценки работоспособности электродов нельзя считать универсальным показателем качества электродного материала.

Таким образом, под качеством электродных материалов следует понимать совокупность свойств, обусловливающих их пригодность для изготовления рабочего инструмента контактных сварочных машин определенного назначения. Одним из основных свойств является надежность электродов. В соответствии с ГОСТ 15878–79 она определяется, как способность выполнять заданные функции, сохраняя во времени эксплуатационные показатели в заданных пределах соответственно режимам и условиям использования, технического обслуживания, хранения и транспортирования. Основными показателями, которые должны сохраняться при контактной точечной сварке являются номинальные размеры литого ядра (величина проплавления и диаметр литого ядра) и глубина отпечатка. Их допустимые пределы устанавливает ГОСТ 15878–79. Таким образом, критерием оценки служебных свойств электродных материалов является свойство электродов, изготовленных из данного материала, сохранять в течение определенного времени при заданных параметрах режима сварки основные показатели сварных соединений в пределах, предусмотренных этим нормативным документом.

Темный налет на свариваемом изделии представляет собой перенос материала электрода на его поверхность. Естественно, медь электродов и алюминий или магний свариваемого изделия представляют собой гальваническую пару, значительно влияющую на коррозионную стойкость изделия.

В последнее время в связи с существенным сокращением номенклатуры сплавов, выпускаемых отраслью по обработке цветных металлов, значительным снижением уровня требований производственной технической документации и контроля за выполнением любой операции при сварке изделий из легких сплавов все чаще используются травление и зачистка почти каждой сварной точки. Главная же причина — применение при сварке легких сплавов электродов, изготовленных из хромовых и хромоциркониевых бронз стандартного состава и предназначенных для контактной сварки низкоуглеродистых и низколегированных сталей (II группа международной классификации).

Вместе с тем, не случайно, почти половина всех электродных материалов для контактной сварки легких сплавов мирового производства содержала в своем составе основной легирующий компонент — кадмий. Кадмиевые бронзы также широко использовались в качестве троллейных проводов железнодорожного и внутригородского электрического транспорта, коллекторных пластин электродвигателей, сильноточных контактов ряда систем и т. д. Кадмий, повышая хотя и не до рекордных значений температуру рекристаллизации меди [1], имеет ряд уникальных физических свойств: низкую температуру кипения, а, следовательно, высокую упругость пара; возможность образования под действием контактной температуры диссоциирующиего оксида кадмия. Упомянутые свойства кадмия могут влиять на контактные микродуги, возникающие между электродом и свариваемой поверхностью алюминиевого или магниевого изделия, и с одной стороны препятствовать их возникновению, а с другой, — защищать свариваемую поверхность от контактного взаимодействия с электродом. Учитывая возможность термической диссоциации оксида кадмия, можно предположить и обратимость процесса.

Начиная с кадмия, хотелось как-то обосновать приведенные в табл. 1 составы сплавов, выбранные из доброй сотни вариантов композиций и оправдавшие себя в большинстве случаев в соответствии с принципами легирования жаропрочных медных тепло- и электропроводных сплавов [1]. Надо отметить, что дополнительная сложность выбора оптимальных составов сплавов была обусловлена определенной возможностью химического взаимодействия контактирующих пар металлических материалов.

Относительно сплава системы медь-хром-цирконий (сплав БрХЦр-А) уже даны разъяснения о необходимости снижения содержания хрома по сравнению со стандартной хромовой БрХ1 или хромоциркониевой БрХ1Цр бронзами. Как известно [1], цирконий в указанных количествах не меняет ни природу выделяющейся при старении фазы, ни ориентацию выделений в матрице, ни ориентационные соотношения между решетками выделяющихся частиц и матрицей, но существенно замедляет диффузию выделений хрома в матрице в результате образования устойчивых комплексов вакансия — атом циркония.

Состав сплава БрКдХ 0,5–0,15 был основан на положительных физических свойствах кадмия и способности хрома превратить меднокадмиевый сплав в дисперсионно твердеющий. В результате хромокадмиевый сплав получает несвойственную двойному сплаву жаропрочность, а, следовательно, высокую стойкость электродов, сохранив при этом их рекордную работоспособность по переносу материала электрода на свариваемую поверхность. При этом кадмий является одним из самых токсичных элементов, а если учесть его некоторые физические параметры (низкая температура кипения, катастрофическое испарение при введении в расплав меди), то становится ясным стремление производственников избавиться от его присутствия в сплавах там, где это хоть как-то дозволительно с точки зрения специфики эксплуатационных свойств. В случае сплава БрКдХ 0,5–0,15 содержание кадмия в сравнении с серийно используемой кадмиевой бронзой БрКд1 снижено в два раза. Кроме того, разработан практически безвредный способ производства меднокадмиевой лигатуры, что позволило в несколько раз уменьшить его выделение в атмосферу при введении в расплавленную медь [1]. Хром в сплаве БрКдХ снижен до допустимого и уже оговоренного предела.

В основу третьего в табл. 1 сплава положена дисперсионно твердеющая хромоциркониевая бронза, аналогичная по составу сплаву БрХЦр-А. Только в этом случае выделение фазы-упрочнителя в хромовой бронзе будет происходить на фоне медноцинкового твердого раствора. Цинк несколько уступает кадмию в температуре кипения и упругости пара, но почти трехкратное увеличение его содержания в сплаве может сыграть и микродугогасительную роль, и роль элемента, препятствующего химическому взаимодействию электрода и свариваемого материала. Магний не образует в сплаве самостоятельной фазы, но является адсорбционно активным элементом, способным оказать благоприятное воздействие на степень пересыщения твердого раствора, морфологию выделений фазы-упрочнителя, ее термическую стабильность. Электроды из этого слава весьма эффективны также при всех видах контактной сварки титана и сплавов на его основе.

Продукция (прутки, диски) из всех трех электродных сплавов освоена ЗАО «Астринсплав СК» и может производиться в соответствии с заказами на нее без ограничений. В настоящее время ЗАО «Астринсплав СК» совместно с сотрудниками ФГУП «ГКНПЦ имени М. В. Хруничева» закончили испытания и приступили к промышленному производству нового эффективного безкадмиевого электродного сплава для контактной сварки алюминиевых конструкций.

А. К. Николаев, профессор, д. т.н.

ЗАО «Астринсплав СК»

e-mail: nikolaevak1937@gmail.com

bl@assk.ru

Литература.

- Николаев А. К., Костин С. А. Медь и жаропрочные медные сплавы. Энциклопедический терминологический словарь. Фундаментальный справочник. — М.: Издательство ДПК Пресс, 2012. — 715 стр.

"