Hовая технология и оборудование для плазменной сварки алюминиевых сплавов на обратной полярности толщиной от 1,5 до 20 мм разработаны в ОАО «ЦТСС». Преимущество технологии заключается в наличии эффекта катодной очистки — разрушении окисной пленки Al2O3, что позволяет вести сварку практически по чистому металлу и обеспечивает формирование качественного сварного шва с плавным переходом к основному металлу (без подрезов).

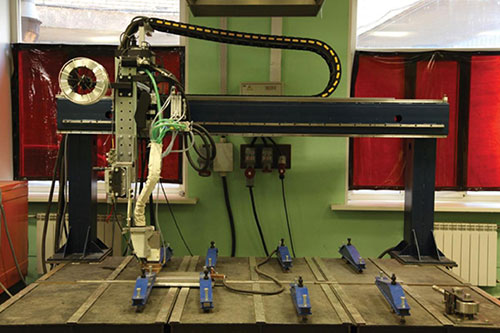

Для сварки листовых конструкций толщиной от 12 до 20 мм был разработан и изготовлен автомат АПС — 01, построенный по модульному принципу (рис. 1).

Рис. 1. Автомат для плазменной сварки АПС — 01.

В его состав входят: портал с самоходной головкой и кабелеукладчиком, плазматрон, шкаф управления, насосная станция системы охлаждения плазматрона, источник сварочного тока ВДУ1202, пульт управления, соединительные кабели и шланги. Стенд сварки состоит из портала и сборочной плиты. По порталу перемещается самоходная головка, на которой установлены: плазматрон, осциллятор, механизм подачи присадочной проволоки, кассета с проволокой.

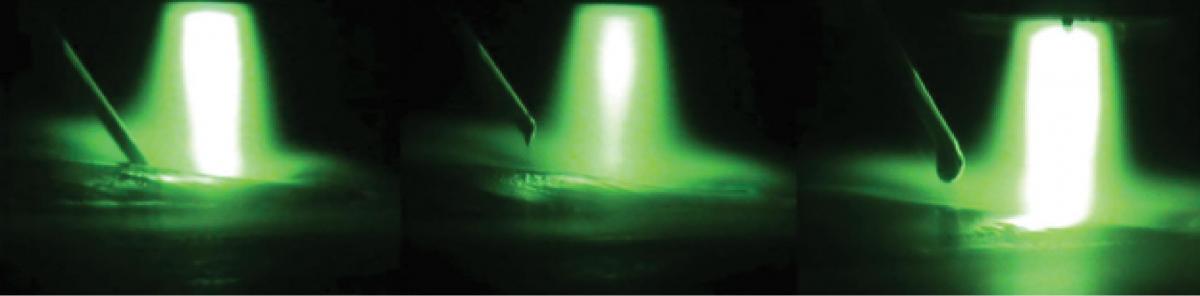

Автомат может работать в ручном и автоматическом режиме. В автоматическом режиме сварка выполняется следующим образом: оператор нажимает на пусковую кнопку и плазматрон автоматически подводится к изделию до соприкосновения с последним, сенсор касания вырабатывает соответствующий сигнал управления и плазматрон поднимается от изделия на высоту около 3 мм, после чего включается осциллятор. В момент пробоя осциллятором промежутка электрод-изделие возбуждается малоамперная дуга. Далее плазматрон автоматически отводится от изделия на определённое рабочее расстояние, ток нарастает до заданного рабочего значения. На изделии образуется сварочная ванна, при этом включается подача присадочной проволоки и осуществляется перемещение плазматрона относительно свариваемого соединения (рис. 3). Процесс сварки заканчивается, когда сварочная головка проходит заданное расстояние и останавливается, при этом происходит заварка кратера, ток и скорость подачи проволоки плавно снижаются до полного выключения.

Рис. 2. Плазматрон автомата АПС — 01.

Рис. 3. Присадочная проволока расплавляется в ванне.

При разработке автомата был создан плазматрон для сварки на обратной полярности на ток до 700 А (рис. 2). Наиболее сложным его узлом является электрод. При создании электрода потребовалась оптимизация его размеров, например, соотношения наружного диаметра с размерами вольфрамовой вставки. Кроме этого, на работу электрода оказывает влияние способ соединения вольфрама с медью. Были проверены следующие варианты: запрессовка, пайка, диффузионная сварка и соединение вольфрама с медью в вакууме. Проверка электродов проводилась на токах от 300 до 700 А при сварке на образцах толщиной 16 и 20 мм. Наилучшие результаты при сварке у электрода с залитой в вакууме вольфрамовой вставкой, которая и была применена в автомате АПС — 01.

При сварке на токе 500–700 А возникает отклонение дуги на несколько миллиметров в результате действия внешних магнитных полей (магнитное дутьё), что значительно затрудняет ведение процесса сварки. Для устранения этого эффекта была изменена схема токоподвода: минусовой кабель, идущий к изделию, закончили «вилкой» с одинаковыми отрезками, которые и присоединили по диагонали к образцу с двух сторон симметрично относительно сварного соединения. Если присоединить кабели по линии параллельной сварному соединению со смещением от центра, дутьё остаётся. Следует отметить, что отрезки «вилки» должны иметь одинаковое электрическое сопротивление, чем точнее, тем лучше эффект.

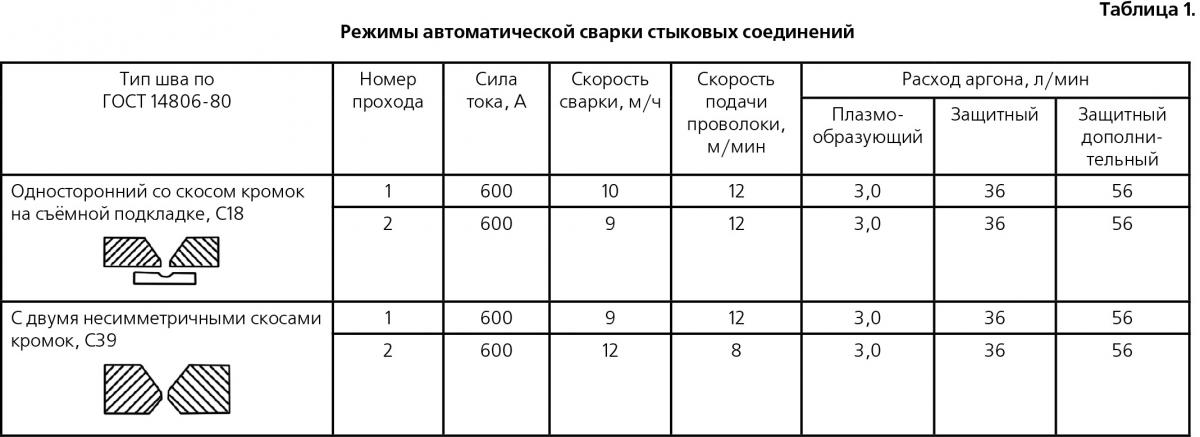

В процессе разработки технологии автоматической плазменной сварки толстолистовых конструкций толщиной 20 мм из алюминиевых сплавов были определены основные типы швов, а также установочные режимы сварки на автомате АПС — 01 (табл. 1).

После определения основных типов швов, а также установочных режимов были сварены стыковые соединения толщиной 20 мм в нижнем положении из АМг5 и проведены испытания на статический изгиб и статическое растяжение согласно требованиям РМРС (Российского морского регистра судоходства). Результаты полностью удовлетворяют требованиям РМРС (рис. 4). При испытании сварного соединения на статический изгиб угол загиба составил 180°. При испытании сварного соединения на статическое растяжение получили временное сопротивление от 260 до 306 МПа, при минимально допустимом 255 МПа.

а) (б)

Рис. 4. Результаты испытаний на статическое растяжение (а) и статический изгиб (б).

Разработки были удостоены наградами: грамотами и медалями на выставках в Москве и Санкт-Петербурге. Получены патенты: RU 2248868 C1 «Неплавящийся электрод для дуговых процессов» и RU 2318639 C2 «Сварочный электродуговой плазматрон». В настоящее время подана заявка № 2013144161 на предполагаемое изобретение «Неплавящийся электрод для дуговых процессов и способ сварки постоянным током неплавящимся электродом».

В. Б. Соломатов, В. К. Назарук, И. Н. Лабутин

НТФ «Судотехнология»

ОАО «Центр технологии судостроения и судоремонта»

198095, г. Санкт-Петербург, ул. Промышленная, д. 7

Тел. (812) 786-19-00; e-mail: inbox@sstc.spb.ru

<"