Известно, что любое предприятие, любая отрасль, наконец, страна в целом, тратит много средств на ремонт и восстановление оборудования, механизмов, машин и теряет время и деньги из-за простоев производства во время этих ремонтов. В масштабах предприятий эти издержки исчисляются десятками и сотнями миллионов рублей, а в масштабах отраслей и страны в целом — миллиардами и десятками миллиардов рублей.

Известно также, что более 70% выхода из строя оборудования, механизмов и машин или временного вывода их из эксплуатации являются следствием износа трущихся поверхностей на 0,3–0,5 мм. Следовательно, чрезвычайно актуальна разработка и освоение высокоэффективной технологии повышения износостойкости именно трущихся быстроизнашивающихся поверхностей деталей. В этом смысле технология упрочнения должна быть локальной. И в тоже время для более быстрой окупаемости затрат она должна быть глобальной — максимально широко применимой для обработки деталей из разных материалов для самых различных отраслей и производств.

Руководствуясь изложенным, а также, учитывая технологические и экономические преимущества лазерной обработки материалов, идет разработка, освоение и производственное применение технологии лазерного поверхностного термоупрочнения, создание специального высокоэффективного автоматизированного оборудования для ее реализации.

Одновременно активно ведутся работы не только по радикальному (в разы) снижению абразивного износа трения, но и по повышению теплостойкости, коррозионной стойкости, усталостной прочности, устойчивости против эрозии, разгарных сеток и других негативных для ресурса деталей последствий, возникающих при их эксплуатации. Эти технологические возможности особенно целесообразно активно использовать в таких отраслях, как ракетно-космическая, авиационно-космическая, моторостроительная, станкоинструментальная, судостроительная, тяжелое энергетическое и транспортное машиностроение и т. д., где производится сложная дорогостоящая продукция по сложной многоплановой (многопрофильной) технологии из дорогих материалов большой номенклатуры. Кроме того, продукция этих отраслей эксплуатируется в особых условиях многофакторных воздействий.

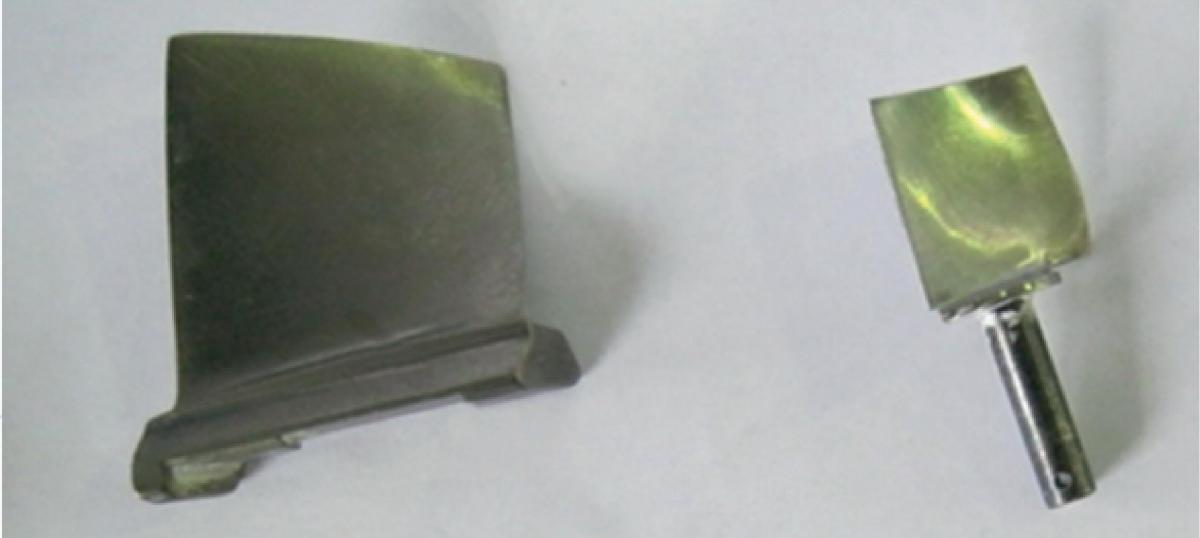

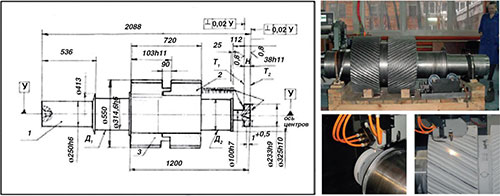

Для реализации технологии созданы специализированные лазерные комплексы с разными технологическими возможностями по мощности лазерных источников и размерам зон обработки, на которых упрочнены по заказам предприятий изнашивающиеся поверхности нескольких десятков тысяч производственных деталей разной сложности из разных материалов размерами от десятков миллиметров до нескольких метров и весом от сотен граммов до нескольких тонн (рис. 1, 2).

Рис. 1. Компрессорные лопатки ГТД.

Рис. 2. Ротор ОАО «Турбонасос».

Об эффективности этой технологии говорят такие данные из практики. Стоимость упрочнения в среднем не превышает 10–15% стоимости новой детали, а износостойкость и срок службы упрочненной поверхности повышается от 2 до 5 раз. Причем, чем сложней и дороже деталь, чем длительней технологический цикл ее изготовления, тем выгодней применять лазерную обработку для повышения срока службы ее быстроизнашивающихся поверхностей. По самым скромным подсчетам срок окупаемости затрат на создание оборудования и освоение технологии при двухсменной работе составляет не более 1,5 лет, а срок службы лазерного оборудования составляет не менее 15 лет.

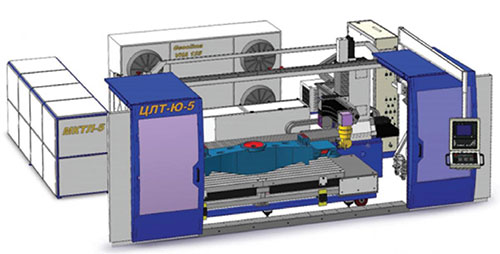

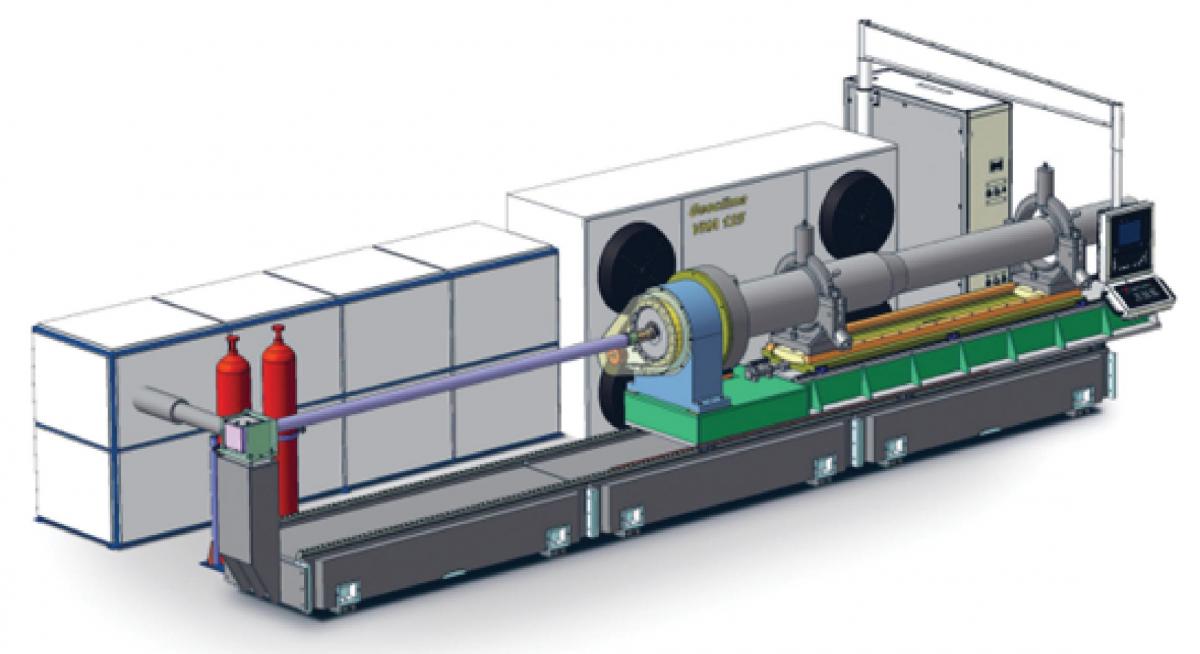

На сегодняшний день для разных отраслей разработаны и находятся в стадии изготовления еще четыре новых уникальных мощных многокоординатных автоматизированных комплекса: для упрочнения крупногабаритных деталей с зоной обработки 2500х1000х500 мм; для упрочнения поверхностей крупногабаритных деталей в виде тел вращения; для обработки внутренних поверхностей труб диаметром от 30 мм до 160 мм длиной труб до 8 м и обработанной поверхности до 3250 мм (рис. 3, 4).

Рис. 3. Лазерный технологический комплекс ЦЛТ-Ю-5 для упрочнения поверхностей крупногабаритных деталей сложной формы.

Рис. 4. Лазерный технологический комплекс ЦЛТ-Ю-5-Т для упрочнения внутренних поверхностей труб.

Рассмотрим особенности технологии и меры, необходимые для повышения качества обработки, срока службы упрочненных поверхностей, повышения производительности и снижения стоимости упрочнения.

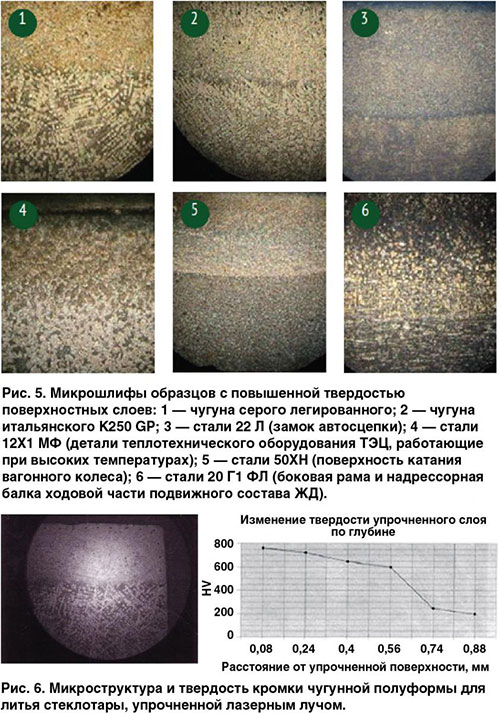

Общеизвестно, что при лазерной обработке при прохождении пятна лазерного излучения по поверхности детали в отличие от любых других тепловых воздействий, происходят эффективные структурно-фазовые изменения в поверхностном слое с образованием мелкодисперсной структуры с повышенной твердостью и износостойкостью (рис. 5, 6). Причины: быстрый нагрев обрабатываемой поверхности и быстрое ее охлаждение, т. е. жесткий термический цикл.

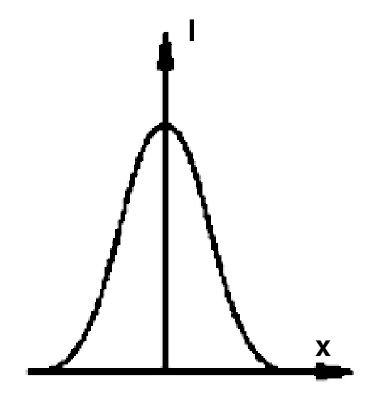

Однако, на ранних стадиях развития этой технологии воздействие на материал осуществлялось излучением однолучевых лазеров преимущественно с Гауссовым распределением плотности мощности в сечении луча в зоне обработки (рис. 7).

Рис. 7. Гауссово распределение плотности мощности.

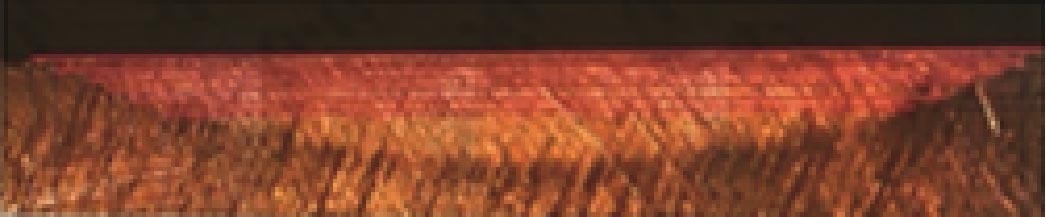

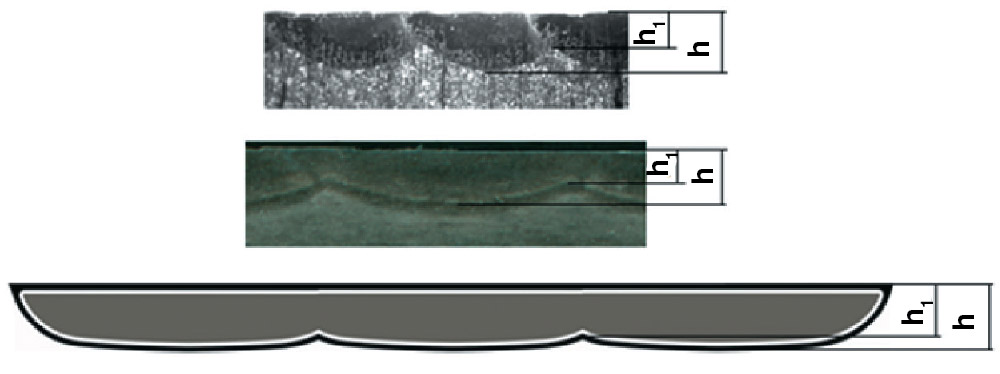

Об этом свидетельствуют многочисленные публикации. При этом форма упрочненной зоны поверхности детали в поперечном сечении дорожки имела вид сегмента или капли (рис. 8, 9).

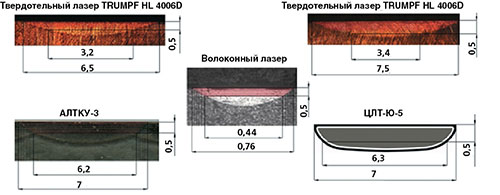

Рис. 8. Дорожка упрочнения однолучевого твердотельного лазера TRUMPF HL 4006D.

Рис. 9. Различные формы дорожек упрочнения.

Естественно, по мере истирания верхних слоев поверхности ширина и, соответственно, площадь упрочненной поверхности в сечении дорожки сокращается, причем с разной быстротой в зависимости от конкретной формы дорожки (рис. 9).

А если учесть, что по мере углубления от поверхности снижается и твердость упрочненной зоны, то понятно, что темп износа ускоряется, причем также с разной быстротой.

При необходимости упрочнять площади, превышающие размеры пятна и ширины одной дорожки, обработку ведут несколькими последовательно выполняемыми дорожками, чаще всего с перекрытием (рис. 10).

Рис. 10. Поперечное сечение перекрытых дорожек различной формы.

В этом случае часто применяемое выражение «глубина упрочнения» как размер до нижней границы сегмента (h) следует признать некорректным, т. к. за истинную глубину упрочнения правильней считать размер h1 в зоне перекрытия дорожек. Чем меньше разница между h1 и h, тем больше ресурс упрочненной зоны. И он напрямую зависит от коэффициента перекрытия дорожек и от формы упрочненной зоны поверхности детали в поперечном сечении дорожек упрочнения (рис. 10).

Эта форма, в свою очередь, зависит от температурного поля в зоне воздействия луча на поверхность детали. А оно определется распределением плотности мощности в пятне луча в зоне контакта с материалом и временем экспозиции в точках поперечного сечения.

Понимая принципиальную важность этих взаимозависимостей мы целенаправленно занялись анализом и решением непростой задачи оптимизации параметров оборудования и режимов обработки.

Раньше исследователи и разработчики решали задачи методом проб и ошибок. Брали образец материала детали, проводили пробные дорожки упрочнения, делали шлифы образцов, изучали микроструктуры, делали замеры твердости зон обработки, проводили лабораторные испытания на износостойкость, при необходимости по результатам корректировали режимы и приемы обработки и повторяли всю эту цепочку процедур до достижения нужных параметров. Это длительно и затратно.

Наш новый подход к решению этой задачи заключается в следующем.

Заинтересованные предприятия (разработчики, производители или эксплуатационники) присылают чертежи деталей с указанием материала, предыстории (т. е. какие технологические процессы, включая термические, прошла деталь до лазерной обработки), условий эксплуатации (включая факторы, влияющие на ресурс деталей), пожелания (требования) заказчика.

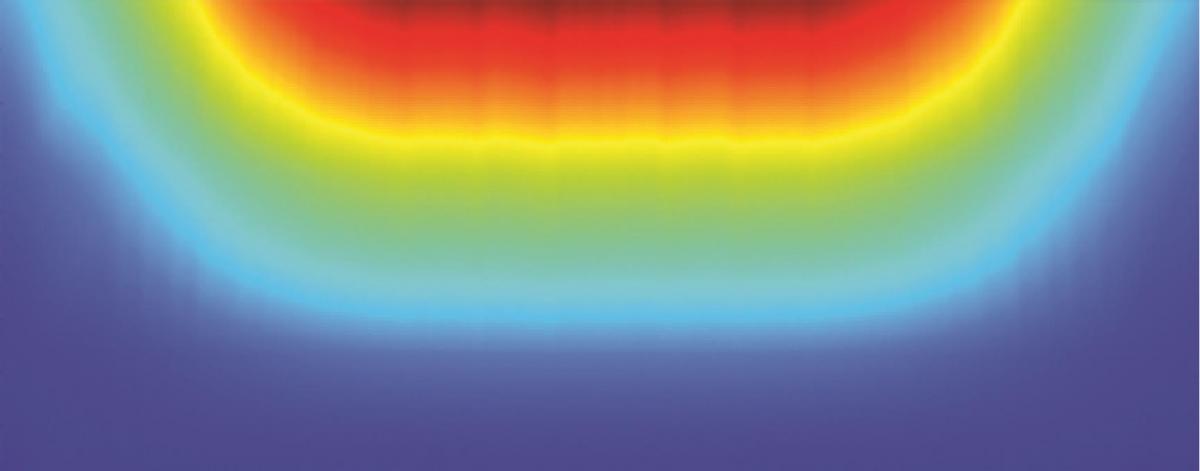

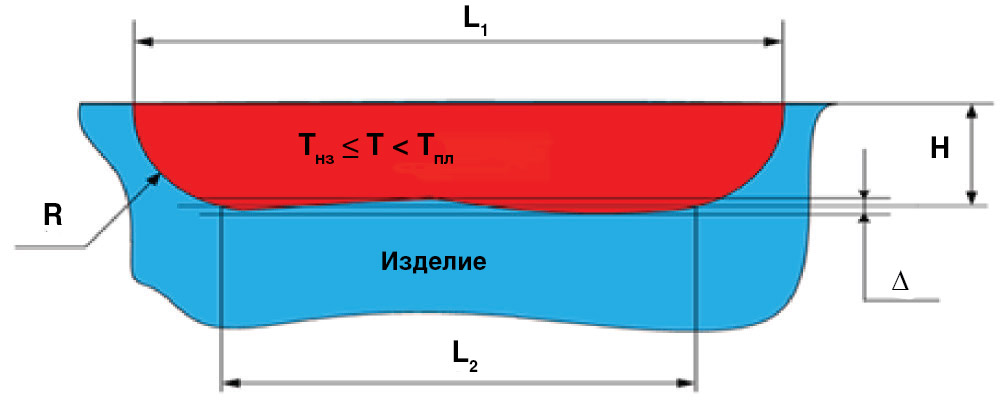

Наши металловеды с учетом накопленных знаний и опыта определяют, какие структурно-фазовые изменения необходимо осуществить в поверхностных слоях и какие технологические режимы (температурное поле, термический цикл нагрева-выдержки-охлаждения) необходимо реализовать, чтобы упрочняемая поверхность отвечала требованиям чертежа. Причем температурное поле и соответственно форма упрочненной дорожки в поперечном сечении должны иметь максимально равномерную глубину и твердость по ширине дорожки (рис. 11).

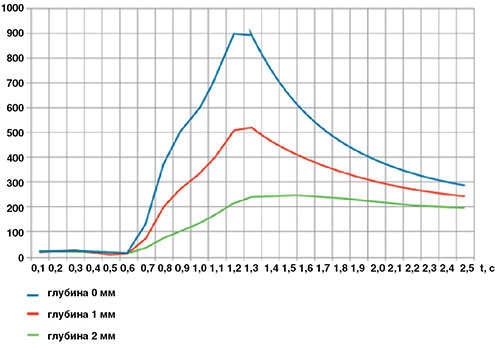

С учетом свойств материала, конструктивных особенностей детали, влияющих на эффективность теплоотвода, условий эксплуатации и рекомендаций металловедов, проводится компьютерное моделирование процесса лазерной обработки, определяется необходимое (но неравномерное) распределение энергии излучения и время экспозиции в зоне воздействия лазерного луча на материал, чтобы создать нужное температурное поле и термический цикл (рис. 12, 13).

Рис. 11. Поперечное сечение равномерной дорожки упрочнения.

Рис. 12. Критерий формы температурного воздействия.

Т — требуемая температура закалки, в диапазоне [Тнз, Тпл];

Тнз — нижняя температура закалки;

Тпл –температура плавления;

L1 — ширина зоны на поверхности;

L2 — протяженность условно прямолинейного участка нижней границы нагрева;

Н — условная глубина нагрева до температуры Т;

? — допустимое амплитудное отклонение участка внутренней границы от прямолинейности (не стационарность прогрева).

Рис. 13. Кривые термического цикла при моделировании в продольных сечениях.

Другие специалисты (физики, оптики, конструкторы) разрабатывают особую (оригинальную) компоновку трубок излучателя многоканального лазера и оптическую систему транспортировки и фокусировки излучения, создающие нужное температурное поле (рис. 12) и обеспечивающие требуемый термический цикл (рис. 13) в зоне обработки. Причем при перемещении пятна излучения по любой криволинейной траектории по любой сложной поверхности (рельефу) в пределах зоны обработки комплекса.

Отметим, что предлагаемые некоторыми разработчиками сканирование лучом или использование пятна прямоугольной формы для обеспечения равномерного тепловвода не годятся для упрочнения по криволинейным траекториям и сложным поверхностям. Наш же подход значительно повышает качество обработки, облегчает, ускоряет и удешевляет освоение технологии термоупрочнения разнообразных деталей и позволяет создавать более обоснованные комплексы, приспособленные для обработки часто меняющейся номенклатуры деталей.

В этих комплексах предусмотрены непрерывный контроль температуры в зоне обработки (воздействия луча) и глубины упрочнения (структурно-фазовых изменений), обратная связь на систему управления режимами обработки, а также система автоматической подъюстировки оптических элементов и поддержания оси луча в нужном положении.

За последние годы нами упрочнено более 50 марок разных сталей, сплавов, чугунов, титана и т. д. до твердостей от 38–40 HRC (сталь 35) до 63–67 HRC (сталь Р6 М5).

В результате наших работ по оптимизации и улучшению формы поперечного сечения дорожки упрочнения достигнуты: значительное уменьшение коэффициента перекрытия и, следовательно, сокращение количества дорожек при обработке больших площадей и более равномерная глубина упрочнения. Производительность упрочнения (см2/мин) на ЦЛТ-Ю-5 выше производительности комплекса с использованием твердотельного лазера TRUMPF HL 4006 Д в 3,4 раза, а стоимость упрочнения удельной площади (руб./см2) меньше в 2,33 раза. Естественно, при этом структура упрочнения зоны не хуже, а темпы (динамика) износа этих зон ниже. Это очень серьезные производственно-экономические преимущества создаваемых комплексов серии ЦЛТ-Ю.

По некоторым, в т. ч. и по нашим, подсчетам, для широкомасштабного внедрения этой высокоэффективной технологии в различные отрасли в масштабах страны потребуется свыше трехсот аналогичных комплексов. На них реально упрочнять самые различные детали для предприятий разных отраслей с производительностью и с качеством, обеспечивающим радикальное (в разы) повышение ресурса, превосходя результаты ныне известных и используемых (в т. ч. лазерных) технологий.

И можно быть уверенным, что по-настоящему широкомасштабное внедрение этого оборудования и технологии позволит избежать тех огромных издержек на ремонтные работы и сэкономить материальные, трудовые, энергетические, финансовые ресурсы на десятки миллиардов рублей.

В. И. Югов

Главный конструктор-технический директор

ООО «ЦЛТ», д. т.н., профессор

Моб. тел. 915– 771-02-00

"