При сдаточном контроле проверяемые параметры отверстия заданы техническими условиями (ТУ). При этом контролируется диаметр отверстия, отклонение от прямолинейности оси отверстия, шероховатость поверхности. Возможен контроль отклонения от круглости, от цилиндричности, а также контроль твердости или микротвердости обработанной поверхности отверстия. Для ответственных деталей может регламентироваться условие проверки по длине и по окружности, то есть шаг и сечения измерений. Обычно отверстие по длине контролируется с шагом 150…200 мм в двух взаимноперпендикулярных плоскостях. На ответственные детали оформляется паспорт обмеров и составляется заключение на характеристики.

Контроль пооперационный зависит от вида операции. После глубокого сверления обычно измеряют диаметр отверстия, определяют погрешность геометрической формы отверстия, увод оси отверстия, отклонения от прямолинейности оси отверстия. Учитывая, что обработка глубокого отверстия на операции сверления не заканчивается, иногда обходятся только измерением диаметра отверстия на входе и выходе инструмента и величины увода оси.

После операции предварительного растачивания обязательным является измерение диметра отверстия и отклонение от прямолинейности оси отверстия.

После операции чистового растачивания контролируется диаметр отверстия, определяются погрешности геометрической формы.

После операции хонингования или раскатывания определяются диаметр отверстия, погрешности геометрической формы, включая и конусообразность отверстия, а также шероховатость поверхности. В ряде случаев обязательным является визуальный осмотр поверхности с проверкой ее на наличие трещин, возможных раковин и др.

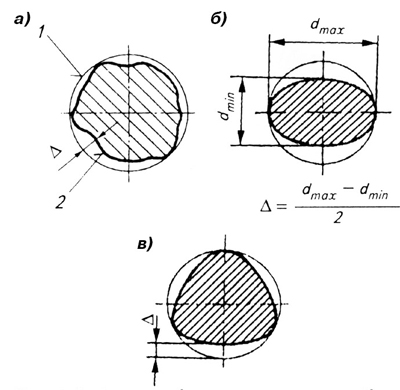

Рис. 1 Дефекты, образующиеся при глубоком сверлении

Дефекты отверстий. При обработке глубоких отверстий образуются характерные дефекты, существенно проявляющиеся лишь для отверстий повышенной глубины, что и определяет сложность контроля. Исходя из природы возникновения и принципов контроля, их можно разделить на группы:

Отклонения отверстия по диаметру относительно заданного размера, отклонения от круглости (рис. 1 а) и как частность – овальность и огранка (рис. 1 б, в).

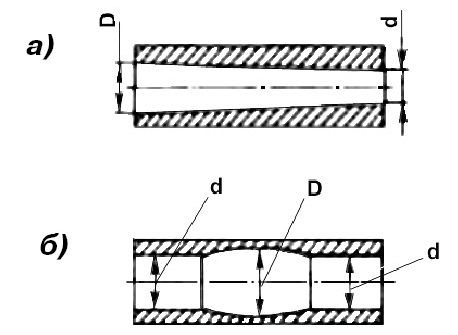

Рис. 2 Дефекты, образующиеся при глубоком сверлении

Отклонения профиля продольного сечения, частыми видами которого являются конусность – конусообразность (рис. 2 а) и бочкообразность (рис. 2 б).

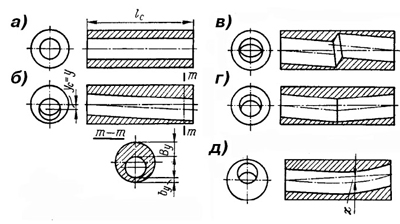

Уводы оси отверстий на торцах заготовки или в данном сечении (рис. 3 а, б), уступы отверстий на стыке при двустороннем сверлении (рис. 3, в), излом оси, просверленного с двух сторон отверстия (рис. 3 г), кривизну оси отверстия в сечениях заготовки (рис. 3 д). Можно напомнить, что под уводом оси после сверления (растачивания) понимают отклонение оси полученного отверстия от положения оси отверстия, намеченного чертежом (рис. 3 а). Разностенность заготовки в данном сечении (рис. 3 б).

Рис. 3 Дефекты, образующиеся при глубоком сверлении

Шероховатость и волнистость поверхности обработанного отверстия.

Поверхностные пороки обработки: надиры на поверхности, крупные царапины, повышенная шероховатость обработанной поверхности отверстия, дефекты на поверхностном слое, такие как трещины, наплывы металла, включения и т.п.

Перечисленные дефекты возникают изза действия различных факторов, определяемых оборудованием, использованным инструментом и другой технологической оснасткой, примененной схемой сверления, принятыми режимами обработки, материалом и видом заготовки, уровнем производства, обученности персонала и др. [1, 2, 3 и др.].

Контроль просверленных отверстий и заготовок с отверстиями производится многочисленными приборами и инструментами, небольшая часть из которых является универсальными, а наибольшая – специальными видами контрольноизмерительных устройств.

Размеры просверленных отверстий по концам заготовок проверяют универсальным инструментом, то есть штангенциркулями, микрометрическими и индикаторными нутромерами [см. 3].

Для измерения диаметра (отклонения от заданного размера) глубокого отверстия по всей длине детали применяются специальные измерительные приборы – звездки [1, 2]. Этими же приборами можно контролировать и конусность, бочкообразность, отклонения от круглости.

Звездки для обмера глубоких отверстий должны удовлетворять следующим требованиям: а) обеспечение необходимой точности обмера, б) быстрое и удобное проведение всей контрольной операции, в) невысокая квалификация персонала,

г) простота и надежность конструкции.

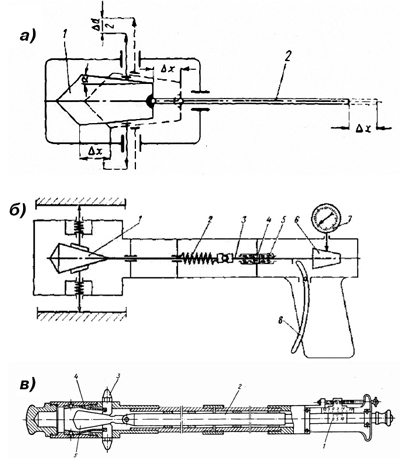

Рис. 4. Звездки: а) индикаторная, б) механическая с нониусной шкалой

Применяются следующие типы звездок, отличающиеся по принципу контроля линейных размеров: 1) механические (рис.4), 2) индикаторные, 3) электрические, 4) пневматические. Все они относятся к классу измерительных приборов, работающих по методу относительного измерения. Т.е. при обмере звездками определяются не фактические диаметры отверстий, а отклонения измеряемых диаметров от заранее установленной эталонной меры или от номинала.

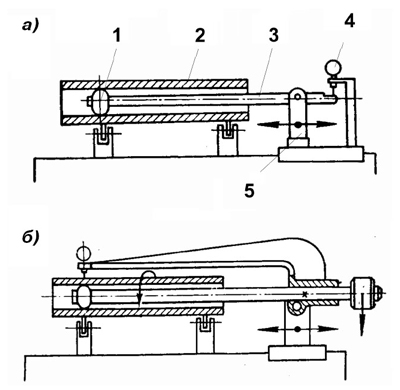

В механической звездке для обмера диаметров глубоких отверстий мерительные штифты раздвигаются продольным перемещением клина, шарнирно связанного с тягой (рис. 5 а).

Рис. 5 Контроль отверстия механической звездкой

Как видно из схемы изменению диаметра отверстия на величину  d соответствует продольное перемещение

d соответствует продольное перемещение  x клина 1и связанной с ним тяги 2.

x клина 1и связанной с ним тяги 2.

Зависимость между продольным перемещением тяги и изменением диаметра обмеряемого отверстия может быть выражена следующим уравнением  d = 2

d = 2  x tg

x tg  , где

, где  — угол наклона клина. Определив тем или иным способом продольное перемещение тяги, можно, пользуясь зависимостью, определить и величину изменения диаметра.

— угол наклона клина. Определив тем или иным способом продольное перемещение тяги, можно, пользуясь зависимостью, определить и величину изменения диаметра.

Механические звездки имеют различное конструктивное оформление и могут быть разделены на типы: по способу перемещения тяги – с ручным перемещением тяги (рис. 5 б, в) и с механическим перемещением тяги; и по способу снятия обмеров – с нониусной шкалой (см. рис. 5 в), с индикаторной шкалой (рис. 5, б).

Механическая звездка с нониусной шкалой (рис. 5 в) состоит из корпуса измерительной головки, внутри которого может перемещаться клин 5в продольном направлении. В корпусе измерительной головки имеются два диаметрально расположенных окна с перемещающимися в них ползунами, которые опираются на клин. Пластинчатые пружины 4обеспечивают постоянство контакта ползунов с клином. В ползунах имеются гнезда с резьбой, вкоторых крепятся сменные мерительные штифты 3. Посредством рукоятки перемещают тягу 2и шарнирно связанный с ней клин 5. В зависимости от направления перемещения клина ползуны с укрепленными в них мерительными штифтами будут выдвигаться или опускаться. Для отсчета перемещений тяги с клином применяется линейка с миллиметровыми делениями и нониус 1.

При обмере глубоких отверстий механическими звездками предельная погрешность измерения равняется

± 0,025 мм. Следует учитывать, что погрешность измерений в значительной мере зависит от усилия тяги на клине и от квалификации контролера.

Механическая звездка с индикатором (рис. 5 б) и пружиной, обеспечивающей постоянство мерительного давления и более высокую точность отсчета. Индикатор позволяет отсчитывать отклонения размеров с дискретностью в 0,01 мм. Конструкция звездки с индикатором практически аналогична конструкции обычной механической звездки.

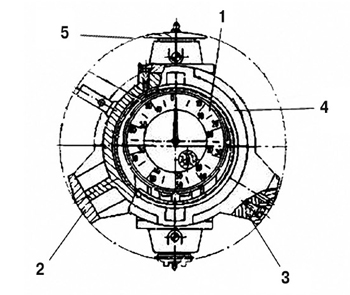

Рис. 6 Фронтальный вид измерительного цилиндра индикаторной звездки

Индикаторные звездки для обмера глубоких отверстий обеспечивают значительное сокращение времени на обмер и более точное определение размеров диаметров отверстий по сравнению с механическими звездками. Звездка исполнена в виде определенного измерительного цилиндра, в корпусе 4 которого и установлен индикатор 1. Измерение диаметра отверстия индикаторными звездками (рис. 6) производится путем касания поверхности отверстия двумя измерительными стержнями, связанными со стержнями индикатора 1 часового типа.

Измерительный цилиндр определенного типоразмера может быть использован для обмера глубоких отверстий диаметром от 76 до 400 мми выше, для чего измерительный цилиндр вставляется в соответствующие сменные насадки.

Электрические звездки работают на изменении электрических параметров цепи в функции от малых перемещений измерительных стержней. По принципу действия электрические звездки бывают емкостные и индукционные. Электроемкостная звездка разработана для диаметров 75…360 мм, обеспечивая достаточно высокую точность измерений.

Принцип действия индукционной звездки основан на изменении коэффициента индуктивности индукционной катушки пропорционально изменению зазора между якорем и железным сердечником катушки [15].

Пневматические звездки основаны на пневматическом методе контроля размеров деталей и имеют ряд преимуществ по сравнению с измерительными устройствами, построенным по другим схемам. Это прежде всего высокая точность обмеров; при надобности дискретность отсчета при обмере может быть доведена до десятых долей микрона; относительная независимость точности контроля от температуры; высокая производительность операции обмера и многое др. Недостатком пневматических приборов является малый диапазон их измерений (по одной настройке), который не превышает 0,2 мм.

Принцип действия подавляющего большинства пневматических измерительных приборов основан на том, что при постоянном давлении воздуха, поступающего в какойлибо резервуар, расход воздуха из этого резервуара будет изменяться в зависимости от изменения площади проходного сечения.

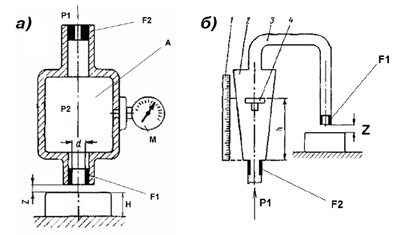

По способу определения расхода воздуха существующие приборы делятся на две группы: в которых расход воздуха определяется манометром по изменению давления воздуха в расходном резервуаре и в которых расход воздуха определяется ротаметром, являющимся простейшим расходомером.

Приборы с манометром имеют резервуар А (рис. 7 а), через отверстие сопла F2 в которыйподается сжатый воздух под постоянным давлением P1. Имеющийся в системе стабилизатор давления должен обеспечить постоянство давления P1не грубее ± 0,01 ат. Из резервуара А воздух может вытекать через калиброванное отверстие диаметром d измерительного сопла F1при условии, если это отверстие открыто. Если отверстие закрыто (измерительное сопло соприкасается с поверхностью измеряемой детали по параметру Н – зазор Z равен нулю), то воздух из резервуара А не истекает и давление Р2 в резервуаре будет равно заданному входному, то есть Р1. При изменении размера детали Н (в меньшую сторону) между поверхностью детали и измерительным соплом F1появится зазор Z и воздух из резервуара А будет выходить в атмосферу. По мере увеличения зазора Z давление Р2 будет уменьшаться, при уменьшении зазора Z давление Р2 будет увеличиваться. Следовательно, давление воздуха Р2 в резервуаре является функцией линейного размера Z. На основании сказанного измерение зазора Z может быть заменено измерением давления Р2 посредством манометра М, соответствующим образом проградуированного. Но для пневмоприборов существует предельная величина (зона) контроля величиной 0,2 мм. Дискретность отсчета у приборов со стрелочным манометром может быть достигнута 0,01…0,02 мм. Если использовать вместо стрелочных манометры трубчатоводяные, то эта дискретность может уже составлять величину в 0,1…0,2 мкм и менее. Применяют манометры с высотой водяного столба 500, 1000 и 1200 мм, в которых передаточное отношение может быть доведено до 100000.

Рис. 7 Схема работы пневмоприборов

Пневматический измерительный прибор (рис. 7 б), в котором расход воздуха определяется ротаметром, зону измерения имеет такую же, как и прибор с манометром, но более точен (до

± 0,1…0,2 мкм). Ротаметр 2представляет собой вертикально расположенную стеклянную трубку с коническим отверстием, расширяющимся кверху. Внутри трубки находится поплавок 4. Воздушный поток, проходящий через ротаметр снизу вверх (с давлением Р1), поддерживает поплавок 4во взвешенном состоянии. Из ротаметра через трубку 3и измерительное сопло F1воздух выходит наружу. С увеличением зазора Z расход воздуха через измерительное сопло F1и скорость прохождения воздуха в ротаметре также увеличиваются и поплавок поднимается. Следовательно, измерение зазора Z может быть заменено измерением высоты подъема hпоплавка. Для определения высоты подъема поплавка рядом с трубкой ротаметра помещается шкала 1. Цена деления шкалы зависит от конусности отверстия трубки ротаметра, величины давления Р1и веса поплавка. Меняя эти величины, можно получить разные передаточные отношения измерительного прибора.

Контроль отверстий пневмоприборами осуществляется поразному. Малые отверстия диаметром до 3 ммпроверяются путем непосредственного пропускания воздуха. При этом определяется не диаметр, а поперечное сечение отверстия. Этот способ обмера особенно удобен для контроля размеров отверстий сопел, карбюраторных жиклеров, форсунок и т.п. В этих случаях обычно применяются приборы с водяным манометром.

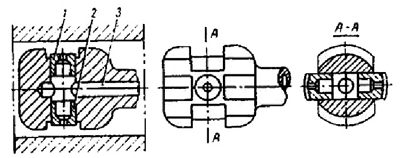

Для измерения отверстий диаметром больше 3 ммприменяются пневматические пробки с соплами. Пробка (рис. 8) имеет два одинаковых диаметрально расположенных измерительных сопла 1 и 2, через которые выходит воздух из прибора. Пробка крепится на штанге, которая связана с прибором шлангом.

Рис. 8 Пробка для контроля глубоких отверстий

В пробку воздух поступает из прибора через центральное отверстие 3.Расход воздуха из сопел, а, следовательно, и показания прибора, определяются суммарной величиной зазоров между торцами сопел и поверхностью обмеряемого отверстия. Пневматическими пробками можно определить не только диаметр в измеряемом месте отверстия, но и отклонения от правильной геометрической формы, то есть овальность, огранку и конусность. Для измерения отверстий малых диаметров (до 12 мм)применяются также цельные пневматические пробки с отверстиями вместо сопел. Для контроля отверстий больших диаметров (>100 мм) применяют пробки составные, контактные, пневматические облегченной конструкции в виде крестовин и др.

Определение отклонений от прямолинейности оси отверстия, уводов и разностенности выполняется приборами и устройствами, построенными по разным схемам. Рычажные приборы (рис. 9) наиболее просты, но их применение ограниченно определенными длинами отверстий изза недостаточной жесткости. Отсчетными устройствами в них являются индикаторы.

Рис. 9 Рычажные приборы для контроля уводов и разностенности

Прибор рычажный АВАЕВА [2] позволяет достаточно просто измерять погрешности просверленного отверстия, причиной которых является увод при сверлении. Для контроля увода (кривизны) заготовка базируется шейками на роликовых стойках (см. рис. 9 а). Ролик удлиненного рычага штанги в измеряемом сечении контактирует с поверхностью отверстия; при повороте детали угловое положение короткого рычага штанги изменяется, что и фиксируется индикатором, ножка которого опирается на лыску рычага. Половина зафиксированного по индикатору отклонения и определят увод оси отверстий в рассматриваемом сечении. Для контроля разностенности прибором АВАЕВА в проверяемое сечение необходимо поставить ролики опоры; отклонения индикатора определят величину разностенности.

[2] позволяет достаточно просто измерять погрешности просверленного отверстия, причиной которых является увод при сверлении. Для контроля увода (кривизны) заготовка базируется шейками на роликовых стойках (см.). Ролик удлиненного рычага штанги в измеряемом сечении контактирует с поверхностью отверстия; при повороте детали угловое положение короткого рычага штанги изменяется, что и фиксируется индикатором, ножка которого опирается на лыску рычага. Половина зафиксированного по индикатору отклонения и определят увод оси отверстий в рассматриваемом сечении. Для контроля разностенности прибором АВАЕВА в проверяемое сечение необходимо поставить ролики опоры; отклонения индикатора определят величину разностенности.

Рычажный прибор (см. рис. 9 б) с индикатором, размещенным в сечении контроля разностенности, позволяет при повороте детали также просто определить эту разностенность.

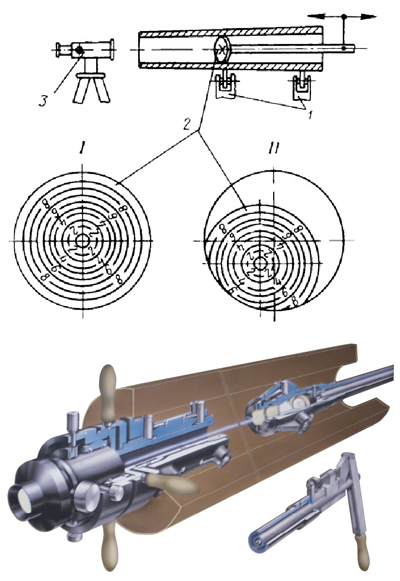

Оптический прибор Симонова [2] позволяет контролировать отклонения оси просверленного отверстия, в частности уводы и кривизну (рис. 10).

Рис. 10 Схема прибора Симонова

Основой прибора являются марка 2, закрепляемая на штанге, и нивелир (визирная труба) 3, устанавливаемый на штативе возле проверяемой детали. Деталь своими шейками базируется на ролики опоры 1. При контроле марка штангой перемещается и останавливается в контролируемом сечении; смещение центра марки (II) относительно перекрестия нивелира и определит величину отклонения оси отверстия. Точность прибора определяется оптическим разрешением визирной трубы, расстояниями между окружными делениями марки и возможностями зрительного прочтения значений смещений центра перекрестия визира относительно перекрестия марки. Следует отметить, что по схеме рассмотренного прибора построен ряд аналогичных. Так, например, в современной практике применим (построенный по приведенной схеме) оптический прибор модели 4КРСМ [15].

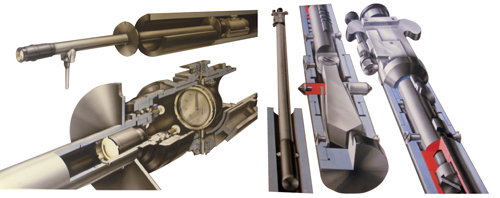

Производством приборов контроля глубоких отверстий занимаются ряд российских и зарубежных фирм и организаций. Приведем примеры некоторых приборов и устройств.

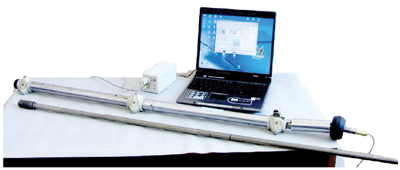

Прибор БВ – 6408 индуктивный предназначен для контроля диаметра и формы отверстия в достаточно большом диапазоне диаметров в трубах длиной до 5 м [5]. Прибор (рис. 11) обеспечивает дискретность цифровой индикации в 1 мкм в диапазоне показаний цифровой индикации до 300 мкм.

Рис. 11 Прибор БВ – 6408 индуктивный для контроля глубоких отверстий

Прибор КАСКАД [6] предназначен для измерения отклонений внутреннего диаметра трубы от номинального значения (рис. 12). Для измерений диаметров свыше 100 мм прибор выпускается с самоходным измерительным блоком, имеющим встроенный механизм перемещения по трубе. Прибор позволяет измерять отверстия в диапазоне от 32 до 105 мм длиной до 10 000 мм. Дискретность измерения составляет 0,001 мм в диапазоне измерения (относительно заданного номинала) от 0,2 до + 1,2 мм.

Рис. 12 Прибор Каскад

Результаты измерений и обработки данных фиксируются на компьютере и представляются в удобном графическом и числовом форматах.

Нутромеры для измерения диаметров глубоких отверстий моделей 08322 и 08323 предназначены для относительного измерения диаметров отверстий на глубине до 1 м [4, 7]. Результаты измерений выводятся на цифровое табло. Нутромеры модели 08322 с комплектом сменных наконечников обеспечивают контроль отверстий в диапазоне диаметров 32…60 мм, а нутромеры модели 08323 (с комплектом сменных наконечников) в диапазоне 60…100 мм.

Нутромер Deep hole (рис. 13) предназначен для высокоточных измерений глубоких отверстий и внутренних поверхностей, измерения малых уступов, канавок, пазов, а также измерений несимметричных отверстий [9, 10] при диапазоне проверяемых размеров от 50 до 300 (500) мм и в разных комплектациях прибора до глубин 15 000 мм.

Рис. 13 Нутромер Deep hole, общий вид

Прибор СТРУНА (рис. 14) предназначен для измерения отклонений от прямолинейности оси отверстий цилиндров на базовой длине 1 м в горизонтальной плоскости. Номинальные диаметры отверстий контролируемых цилиндров составляют 32…300 мм, диапазон измерения отклонений от прямолинейности на базе 1 м составляет ±1 мм, погрешность измерения отклонений от прямолинейности, как указывается [6], не более 0, 015 мм.

В процессе измерения создается текстовый файл с расширением «dal» по умолчанию, содержащий в себе все данные.

Рис. 14 Прибор Струна

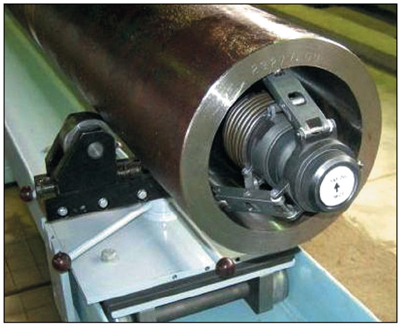

Стенд для измерения отклонений от прямолинейности отверстий цилиндров предназначен для контроля цилиндров с отверстиями диаметров в диапазоне 32…202 мм. На стенде производится измерение отклонений от погонной прямолинейности, на основе которой вычисляется полное отклонение от прямолинейности оси отверстия цилиндра. Измерительная головка крепится на стебле и (при контроле) протягивается по контролируемому отверстию (рис. 15).

Рис. 15 Вид измерительной головки в отверстии цилиндра при контроле

Положения стебля «парковка», «начало измерения», «конец измерения» фиксируются датчиками, которые выдают сигналы на автоматику привода стебля, а также на компьютер. Стенд позволяет ускоренный контроль цилиндров с отверстиями с диаметрами от 32 до 202 мм при использовании центрирующих устройств трех типоразмеров. Максимальная длина контролируемых цилиндров до 10 000 мм. Диапазон измеряемых отклонений составляет ±1 мм при пределе основной допускаемой погрешности (при шероховатости Ra = 0,063 мкм), равной 0,015 мм. Время измерения одного цилиндра в режиме четырех проходов не более 10 мин.

Приборы «ПИКА» обеспечивают контроль ряда параметров деталей с глубокими отверстиями [11, 12, 13].

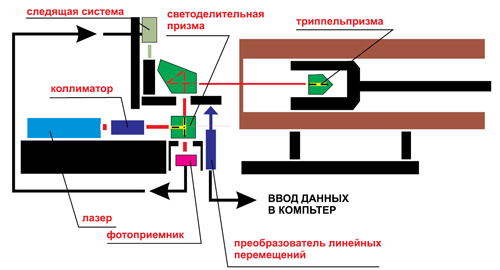

Серия приборов «ПИКА – Н» основана на принципах оптикоэлектронной системы контроля прямолинейности глубоких отверстий, базовая прямая в которой формируется высокостабилизированным газовым лазером [12]. Эта базовая прямая для обеспечения большого диапазона измерений смещается с помощью следящей системы за вершиной триппельпризмы, центрированной в измеряемом отверстии (рис. 16). Принятая схема измерений позволила применять в приборах стандартные преобразователи линейных перемещений, имеющих высокую точность. При этом диапазон измерений ограничивается лишь необходимостью сквозного прохода луча лазера через контролируемое отверстие. Программное обеспечение системы позволяет автоматически приводить данные измерений к геометрической оси отверстия, вычислять полное отклонение от прямолинейности с устранением влияния весового прогиба контролируемой детали.

Рис. 16 Схема оптикоэлектронной системы приборов типа «ПИКА Н»

Рис. 17 Промышленный видеоэндоскоп Fort, комплект с диаметром 4 мм

Рис. 18 Общий вид измерительного блока прибора «ПИКАДН»

Приборы исполнены трех типоразмеров, позволяющих проведение контроля в большом диапазоне размеров от 8 до 300 мм.

Прибор “ПИКАДН” (рис. 18) позволяет измерять отклонение от прямолинейности отверстий диаметром от 7,62 мм до 300 мм в диапазоне ± 4 мм. При контроле отверстий диаметром от 27 мм и более прибор позволяет одновременно измерять и диаметр отверстий в диапазоне измерений ± 1 мм. Поэтому в приборе измерительный блок, кроме оптического отражателя, содержит также и измеритель диаметра отверстия. Это не только ускоряет процесс контроля деталей, но также дает возможность контроля прямолинейности, допуск на которую дан как зависимый от диаметра (например, для цилиндров штанговых насосов). Приборы “ПИКАДН” широко используются в практике для контроля отверстий диаметрами 27...155 и диаметрами 50…600 мм.

Осмотр поверхностей отверстий и выявление поверхностных дефектов производится смотровыми оптическими трубами и специальными устройствами – эндоскопами. Полученная шероховатость после обработки оценивается сравнением с эталонами или определяется методом слепков.

Эндоскопы телевизионные гибкие моделей «ЭТВЦ» предназначены для визуального контроля внутренних полостей с применением телевизионного канала регистрации, представления и запоминания изображения. Приборы позволяют просмотр поверхности отверстий диаметром от 8 до 12 мм глубиной до 2000 мм [14] .

Промышленный видеоэндоскоп Fort комплект с диаметром 4 мм позволяет проводить визуальный контроль внутренних полостей с применением телевизионного канала регистрации, представления и запоминания изображения (рис. 17). Соединенный с видеозондом видеопроцессор позволяет проводить наблюдение за объектами, создавая, фиксируя и обрабатывая изображения. В приборе можно использовать целый ряд гибких зондов сверхмалых диаметров (от 4 мм) и высокой четкости.

Естественно, данная публикация не претендует на обзор всех существующих контрольных устройств для проверки глубоких отверстий, но дает определенное представление о существующих принципах контроля и их реализации в практике реальных конструкций.

П.П. Серебреницкий

Литература:

1. Уткин Н.Ф., Кижняев Ю.И., Плужников С.К. и др. «Обработка глубоких отверстий», (под общ. ред. Н.Ф. Уткина) Л.: Машиностроение., Ленингр. Отдние, 1988 г. – 269 с.

2. Троицкий Н.Д. «Глубокое сверление», Л.: Машиностроение., 1971 г. – 176 с.

3. Серебреницкий П.П. «Краткий справочник технологамашиностроителя», «Политехника», 2007 г., 952 с.

4. Каталог фирмы «ООО Прибор» , 2010, (www.tdpribor.ru).

5. Прибор для контроля отверстий, НИИ средств измерения в машиностроении ОАО (http://tump.dnpp.dep.mos.ru/tump).

6. Приборы контроля, Пермский научноисследовательский технологический институт, 2010, (www.pniti.ru)

7. Каталог фирмы ООО «ТД ТЕРМО» , 2010, (www.tdtermo.ru)

8. Каталог фирмы « Таск Т », 2010, (http://taskt.ru).

9. Нутромеры, «Метрологический центр измерительных приборов и инструментов», 2010, (www.metrologi.ru)

10. Каталог фирмы «Bowers Metrology», 2010, Великобритания, (www.bowers.co.uk).

11. Приборы для контроля глубоких отверстий, Научнопроизводственное предприятие “ПИКА”, 2010, (www.npppika.ru).

12. Соколов А.В., Вяткин М.Д., Головизнина Т.В и др., Оптикоэлектронная система контроля прямолинейности глубоких отверстий, 2010, (www.npppika.ru/pika/art05.html).

13. Соколов А.В., Надымов Н.П., Ярыгин В.Н., Современная технология и оборудование для изготовления, входного контроля и ремонта штанговых глубинных насосов, 2010, (www.npppika.ru/pika/art01.html).

14. Каталог фирмы « FORT FIBRE OTTICHE S.r.l.», Италия, 2010, (www.fort.it)

15. Туктанов А.Г. Технология производства стрелково–пушечного и артиллерийского оружия, М., «Машиностроение», 2007, 374 с.