К наиболее сложным изделиям такого типа относятся валы ножевые к рубительным машинам ДСП и валы мельничные для подготовки щепы. Если в изготовлении валов мельничных основную сложность представляет сборка и балансировка (т.е. операции, которые невозможно производить в комплексе), то процесс изготовления валов ножевых служит точным примером комплексной обработки нестандартных крупногабаритных изделий вращения. Прежде, чем перейти к рассмотрению данного процесса, необходимо дать определение комплексной обработки изделия.

Комплексная обработка изделий – технологический процесс, при котором токарная, фрезерная и сверлильная обработка производится без смены оборудования с минимальным количеством установов, при этом операции разных типов обработки могут производиться одновременно.Отличительными особенностями комплексной обработки крупногабаритных нестандартных изделий являются:

-

необходимость использования дорогостоящего оборудования – обрабатывающих центров;

-

особо тщательный контроль качества при подборе заготовки – выявление брака при выполнении предфинишной обработки удваивает себестоимость производства;

- создание уникальной компьютерной программы, которая после выполнения работ может больше не понадобиться;

- значительный временной ресурс, требующийся под наладку оборудования;

- высокая трудоемкость операций по позиционированию заготовки;

- (часто) невозможность выполнить все операции с одного установа;

- невозможность применения высокоскоростных режимов для чистового точения;

- (часто) обработка изделия в сборе.

Рассмотрим изготовление изделия ВАЛ НОЖЕВОЙ как пример комплексной обработки сложных изделий вращения.

Описание изделия

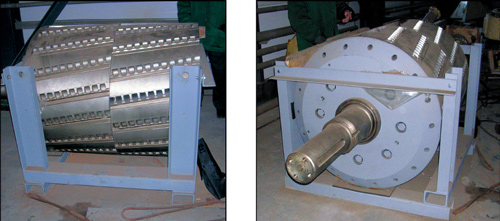

Вал ножевой (рис. 1) представляет собой ротор массой в сборе 2000 кг, состоящий из корпуса, клиньев, планок, пружин, ножедержателей с ножами и крышки. Заготовкой корпуса вала служит поковка, материал Сталь 40Х ГОСТ 4543.

Рис. 1 Один из типов изделия ВАЛ НОЖЕВОЙ

Корпус вала – изделие, изготовленное с применением комплексной обработки. Изделие является ротором цилиндрической формы, имеющим бочку диаметром 525 мм и длиной 1124 мм и две шейки диаметром по 140 мм, длинами 340 и 172 мм. В отдельных случаях применяются 2 бочки длиной по 562 мм (рис. 1). В бочке вала выполняются 12 – 14 пазов специального профиля, в каждом из пазов 8 глухих отверстий под пружины и 12 резьбовых глухих отверстий. На торцах бочки выполняются по 6 резьбовых глухих отверстий. В торцах шеек выполняются глухие отверстия переменного диаметра, по 2 глухих резьбовых отверстия, а в длинной шейке – шпоночный паз.

Обычный способ обработки

Ранее технология изготовления корпусов валов ножевых включала следующие основные операции:

-

обдирка заготовок на токарном станке с черновой обработкой шеек,

-

черновая обработка пазов на строгальном станке,

-

чистовая обработка пазов на горизонтальнофрезерном станке,

-

сверление отверстий и обработка шпоночного паза на вертикальнофрезерном станке,

-

нарезание резьб вручную

Таким образом, цикл изготовления изделия включал 5 установов и составлял около 50 рабочих дней. В процессе принимали участие 6 человек.

Комплексная обработка

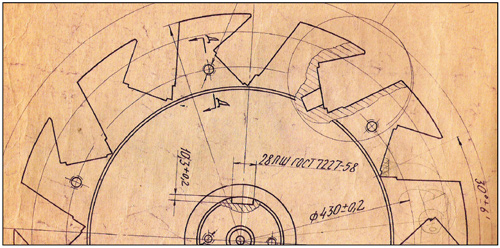

С появлением обрабатывающих центров с ЧПУ стало возможным изменить технологию изготовления валов ножевых. В первую очередь изменения произошли в технологии изготовления корпусов. Как отмечалось, корпус – сложное изделие. Помимо габаритов и массы, конструктивной особенностью являются пазы специального профиля (рис. 2).

Рис. 2 Разрез бочки корпуса изделия ВАЛ НОЖЕВОЙ

Основные требования к выполнению пазов:

-

соблюдение позиционного углового допуска,

-

соблюдение угловых допусков наклона поверхностей пазов к оси вала,

-

соблюдение допусков плоскостности поверхностей пазов,

недопущение отклонений формы и размеров пазов.

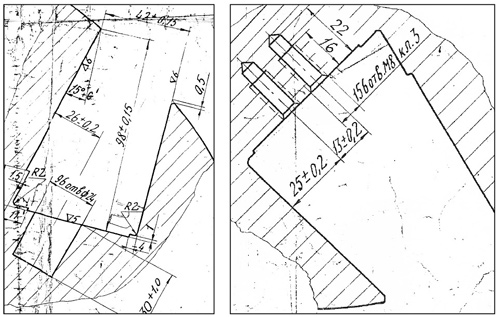

При обработке паза (рис. 3) используются фрезы 5 видов, кроме того, требуется сверление отверстий в общем количестве 240 штук, в 144 из которых требуется нарезать резьбу.

Рис. 3 Паз корпуса вала ножевого

Таким образом, в целях улучшения качества изделия за счет уменьшения числа установов, сокращения времени цикла производства и, как следствие, снижения себестоимости продукции назрела необходимость применения комплексной обработки.

К сожалению, только на новейших обрабатывающих центрах возможно совмещение токарной обработки с фрезерованием и сверлением для крупногабаритных изделий большой массы. Такое оборудование имеет высокую стоимость, и применение его для изделий с годовым выпуском 6 штук в год нерентабельно. Поэтому пришлось сохранить как технологическую операцию обдирку заготовок на токарном станке с черновой обработкой шеек.

Итак, основные технологические операции цикла изготовления корпуса вала ножевого:

-

обдирка заготовок на токарном станке с черновой обработкой шеек

По перечисленным выше причинам данная операция сохранилась.

-

подготовительные операции

Комплексная обработка производится на обрабатывающем центре HIDELIUS (Германия). Центр 5и осевой с одним главным шпинделем и тремя дополнительными. Используемое программное обеспечение – CAD/CAM (EdgeCAM). Время подготовки программы и установа заготовки на рабочий стол эквивалентно времени наладки станков, используемых при обычном способе обработки изделия. Кроме того, резко снижается время использования кранового хозяйства, что также приводит к экономии электроэнергии.

- черновая обработка пазов на обрабатывающем центре

Для того чтобы обработать пазы, достаточно создать обработку одного паза. Остальные пазы обрабатывать не нужно, EdgeCAM с помощью команды «Вращение в плоскости» создаст обработку автоматически. Путем задействования диаметрально противоположных шпинделей обрабатывающего центра появилась возможность одновременной обработки диаметрально противоположных пазов корпуса вала. Поворот изделия при переходе к обработке следующего паза осуществляется автоматически, без использования шаблона или делительной головки. От оператора требуется лишь визуальный контроль состояния инструмента. Повышение качества очевидно – существенно уменьшилось влияние человеческого фактора. Время операции сократилось на 50%.

- чистовая обработка пазов на обрабатывающем центре

Вместо переустановки изделия на другой станок нужна лишь замена режущего инструмента. К сожалению, конструкция паза не позволяет произвести его одновременную обработку тремя видами фрез. Изготовление фрезы специального профиля позволяет уменьшить количество этих видов с 3х до 2х. Однако уникальность такой фрезы полностью исключает возможность ее применения для других видов изделий.

Поэтому режущий инструмент заменяется еще 2 раза. Так же, как и при черновом фрезеровании, диаметрально противоположные пазы обрабатываются одновременно, поворот заготовки осуществляется автоматически. Как и в предыдущей операции, следует отметить повышение качества полуфабриката. Сокращение времени операции по сравнению с обычным способом обработки зависит от качества инструмента и составляет 3035%.

Вместо переустановки изделия на другой станок производится замена фрез на сверла. Как показано на рис. 3, глухие отверстия под пружины в пазах находятся под углом к поверхности паза, а оси резьбовых отверстий этой плоскости перпендикулярны. При обычном способе обработки операции по нарезанию отверстии двух видов разделялись, т.к. изза невозможности поворота шпинделя для сверления под углом приходилось поворачивать вал. Сейчас стало возможным одновременное сверление в трех пазах – например, отверстий под пружины в первом и пятом пазах (при 12и пазовом корпусе) и отверстий под резьбу во втором. Важна также минимизация отклонений по глубине отверстий (причина дисбаланса при вращении ротора). При обычном способе обработки глубину отверстий контролировать сложно. В комплексной обработке она задается программой. Особый предмет контроля – позиционные допуски расположения отверстий. Ранее для соблюдения этих допусков разметка производилась с помощью шаблона, причем точность расположения первого от базовой плоскости отверстия сильно зависела от человеческого фактора. Обрабатывающий центр позволяет программировать позиционность с точностью до 0,03 мм. В целом сокращение времени операции составило почти 70%.

-

нарезание резьб на обрабатывающем центре

Переустановка заготовки заменяется сменой инструмента – метчики устанавливаются вместо сверл. Следует обратить внимание на выбор оптимального числа оборотов шпинделей. В ходе выполнения данной операции рекомендуется применять ручной режим управления, так как программа не может реагировать на поломку инструмента, а в случае с метчиками такие случаи не единичны. В целом, экономия времени составляет не более 30% по сравнению с ручным нарезанием резьбы, но здесь к работам привлекается не три человека, а один.

Выводы

Как и во всяком производственном процессе, при комплексной обработке сложных крупногабаритных изделий вращения имеют место как позитивные, так и негативные факторы. Безусловно, к позитивным факторам можно отнести:

- снижение времени производственного цикла на 30%,

- повышение качества изделия,

- сокращение расходов на энергоносители,

- уменьшение численности персонала.

К негативным факторам относится лишь дороговизна оборудования. Конечно, неоспоримы преимущества комплексной обработки малогабаритных серийных изделий. Для изделий с большими габаритами стоимость обычного оборудования (токарный, строгальный, горизонтальнофрезерный, вертикальнофрезерный станки), необходимого для изготовления изделия, в 3 раза ниже стоимости одного обрабатывающего центра. Срок окупаемости обрабатывающего центра с учетом экономии по позитивным факторам составляет около 4 лет при 100% загрузке. Однако, весомый выигрыш в качестве и сроках изготовления при комплексной обработке позволит предприятию привлечь новых заказчиков и по истечению срока окупаемости значительно повысить показатели по прибыли.

Инж. А.Л. Зельдович,

Директор ООО МИПФ «Инженерная техника»

В статье использованы фотографии оборудования ООО МИПФ «Инженерная Техника» и изделий, изготавливаемых или ремонтируемых предприятием.

"