Владимир Писарев, начальник технического центра ОАО «РКЦ «Прогресс»

Владимир Писарев сказал мне, что его радует интерес коллег с космических предприятий к проблеме повышения эффективности ТОиР станков с ЧПУ и их готовность совместно выработать решения по выходу из сложной ситуации в ремонтных производствах.

Дело в правильной организации работы

Основная функция производственного процесса ремонта — обеспечение ресурса времени работоспособности узлов станка, а не станка как отдельной единицы. Базой АСУ ТОиР должна быть диагностика технического состояния узлов станка, и только на этой базе должны работать модули планирования работ и снабжения.

Один из самых распространенных методов безразборной диагностики, применяемый в «РКЦ «Прогресс» на практике, — это метод вибродиагностики. Практически любая неисправность в станке выдает себя повышенной вибрацией. Метод вибродиагностики позволяет улавливать момент начала проблем с техническим состоянием узла, а не ориентироваться на календарь планово-предупредительных ремонтов, сопровождаемый разборкой станка независимо от реальной степени состояния деталей и узлов. Метод вибродиагностики не Писаревым был придуман, но он сумел на основе этого метода создать и внедрить на предприятии эффективную систему ТОиР по фактическому состоянию, да еще делится своим опытом с другими. Юрий Савинов, начальник отделения отраслевой диагностики технологического оборудования «НПО «Техномаш», назвал «РКЦ «Прогресс» единственным предприятием ракетно-космической отрасли, на котором в таком масштабе на системной основе реализована идея комплексной диагностики и особенно вибродиагностики станочного парка с ЧПУ. Судя по тому, что предприятием было проведено десять собственных тематических конференций, опыт Писарева и актуален, и востребован. Проблемы, о которых говорят на семинарах, — это проблемы не отдельно взятого предприятия или отдельно взятой отрасли, а системные для всего машиностроительного комплекса. По мнению В. Писарева, внедрение системы комплексной диагностики, и особенно вибродиагностики по предупреждению дефектов, гарантированно дает большой экономический эффект. «Да, в это сначала нужно вложиться, — говорит он, — но через три года оно даст отдачу и прибыль».

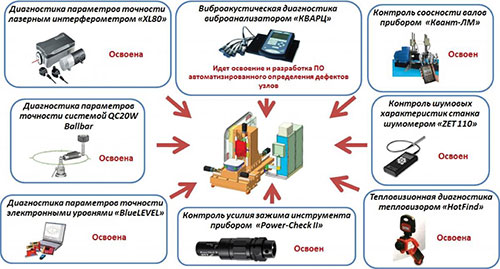

Рис. 1. Комплексная диагностика в «РКЦ «Прогресс».

В зоне ответственности технического центра ОАО «РКЦ «Прогресс» более 500 единиц оборудования с ЧПУ. Все оборудование разбито на 3 группы по критерию приоритетности. В 1-ю входит особо ответственное оборудование — все обрабатывающие центры, работающие в три смены и выполняющие почти половину заводской программы, и уникальное оборудование производства Mecof, WFL, Forest, которое просто нечем заменить, если оно остановится. Оборудование 1-й группы (около 50 единиц) оснащается стационарными системами диагностики для непрерывного мониторинга. Во 2-ю группу — около 150 единиц — входят новые станки с ЧПУ и ответственное оборудование, которое не попало в 1-ю группу. Их с помощью переносных приборов по графику диагностируют специалисты группы диагностики централизованного бюро диагностики и мониторинга. Для остальных станков — 3-я группа приоритетности — реализована двухуровневая структура вибродиагностики. На первом уровне специалисты периодически измеряют параметры вибрации простейшими приборами — виброметрами. Если общий уровень виброскорости повышенный, то станок подвергается диагностике силами специалистов централизованного бюро. По результатам диагностики станков всех трех групп приоритетности выдается протокол с заключением о техническом состоянии узлов и деталей станка и рекомендациями для планирования работ по ТОиР.

Для эффективного использования станков с ЧПУ необходимо внедрить АСУ ТОиР с элементами диагностики и постоянного мониторинга, что позволяет устранить организационные потери, планировать ТОиР по фактическому состоянию узлов без разборки станка, предварительно заказывать комплектующие. Наибольший эффект от АСУ ТОиР получается при удаленном мониторинге. На семинаре Владимир Писарев вскользь упомянул про удаленный мониторинг, но тему развивать не стал. И я спросила его: почему то, что за рубежом — рабочая повседневность, у нас не приживается? «Ограничения для предприятий ОПК понятны, — рассказал мой собеседник, — но от удаленного мониторинга буквально шарахаются вполне мирные предприятия многих отраслей, в том числе станкостроительные. Считаю, что это не вопрос технологий, а вопрос организации производства. Это ведь процесс, открытый для руководства, и боязнь наполучать шишек оборачивается отсутствием нормальной организации производства. Организационные потери на станках с ЧПУ достигают 20–30%. Это самые большие потери и связаны они с неумелым руководством. Думаю, что к удаленному мониторингу мы все же придем».

Отдельная песня

«Сегодня для предприятий отрасли важнее всего техническое перевооружение производства, а также совершенствование организационной структуры, — считает Писарев, но организация управления службами ТОиР на многих предприятиях остается без изменения. Разрыв особенно ощущается между уровнями оснащенности основного производства и ремонтного. Отсюда и возникают проблемы ТОиР станков с ЧПУ. Их решение — это головная боль руководителей служб ТОиР на предприятиях. Вторая проблема — старение основных фондов. До 80% общего количества станков с ЧПУ старше 20 лет. При этом темпы обновления станочного парка низкие, а несвоевременная замена старой техники новой заставляет продлевать сроки эксплуатации неэффективных станков, что влечет за собой повышение затрат на ТОиР, а в конечном счете тормозит модернизацию экономики.

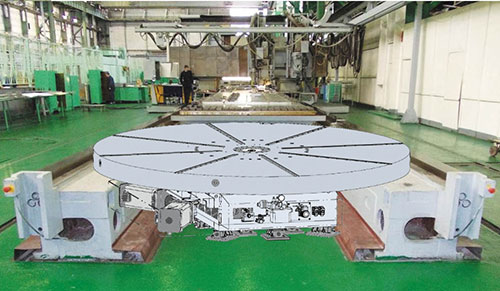

На предприятии большое внимание уделяется работам по капитальному ремонту с глубокой модернизацией станков с ЧПУ. Так, начиная с 2005 г., данные работы были проведены на более чем 100 станках. В настоящее время ежегодный объем составляет 18–20 станков. Среди наиболее впечатляющих проектов по капитальному ремонту с глубокой модернизацией станки с ЧПУ модели СФП-13 (рис. 2) и V4–2500R2T2P.

Рис. 2. Станок с ЧПУ модели СФП-13.

«Такие работы крайне необходимы, — убежден Владимир Писарев, — потому что, делая капитальный ремонт с глубокой модернизацией, мы спасаем производство. Но выполнять такие работы нужно только на базе предприятий, имеющих опыт, оборудование и кадры».

Кадры

Как и все предприятия России, самарское предприятие ощущает нехватку кадров, особенно для ремонтного производства. Ремонту и модернизации оборудования нигде не учат, тем не менее, вопрос с кадрами решается. Конечно, не так быстро, как хотелось бы, и не на системной основе. «Поручили одному самарскому вузу организовать обучение ремонтников. — рассказывает Владимир Писарев. — Программу составили, ни с кем не советуясь, в результате ни на один вопрос, актуальный для ремонтников, программа не отвечает. Просто все, что было в вузовской программе для специалистов по станкам, вписали в этот курс. А вообще, кадры должны приходить на то место, которое им нравится. Не квадратный метр пола на престижном предприятии, а сама работа, ее конечный результат. Если человек приходит с желанием работать и учиться, то через 5–7 лет из него получается хороший специалист. Сейчас пошел поток выпускников вузов. Если раньше они шли в супермаркеты, автосервисы и прочее, то сейчас уже на заводы стоит очередь. Но, у приходящих «специалистов» ужасающе низкая подготовка. Еще хуже то, что и преподаватели почти такой же квалификации. Старые преподаватели не продвигались вперед и не развивались, поскольку были заняты выживанием, и сегодня читают свой курс в том виде, в каком он существовал 20-30 лет назад».

Что не может система образования, то делает само предприятие и его поставщики. Кроме наставничества, действует отдел обучения с привлечением специалистов, обладающих большим опытом и знаниями передовых методов ремонта. Работе с системами ЧПУ обучают компании Siemens и «Балт-Систем», в договоры с производителями станков также вписывается пункт об обучении специалистов.

Дорогу осилит идущий

На просьбу дать напутствие тем, кто занимается проблемами ТОиР, Владимир Писарев сказал: «Руководителям отрасли необходимо обратить внимание на состояние станочного парка. Требуется рассмотреть возможность создания отраслевого или регионального центра компетенции по внедрению на производстве современной технологии ТОиР станков с ЧПУ. Чтобы центр был эффективным, его нужно создать на предприятии с наиболее развитой системой ТОиР по всем направлениям, например, на «РКЦ «Прогресс». Он будет заниматься внедрением эффективных, апробированных, системных решений, всесторонней поддержкой предприятий отрасли при решении разнообразных технических задач ТОиР и реализацией методов безразборной диагностики. Мы не делаем секрета из наработанного нами за долгие годы опыта. Тем не менее, каждый должен идти по своему направлению. Его нужно выбрать самостоятельно, и никогда один в один не копировать чужое!». ©