В настоящее время ни один из методов создания неразъемных соединений металлов c помощью технологии сварки (электродуговая, лазерная и с использованием электронного пуч-ка) не обеспечивает прочность сварного шва, сравнимую с прочностью основного материала. Причина снижения механических свойств шва связана со структурой металла, формируемого в процессе затвердевания его в сварочной ванне. Зона сварного шва обладает крупнокристаллической структурой. Особенностью структуры такого типа является низкий уровень пластических свойств, потеря технологической прочности и пластичности сварного соединения, образование в шве различного рода дефектов.

Сложность рассматриваемой проблемы можно охарактеризовать следующим примером. Более ста лет назад корпуса морских судов были клепаные. Но была создана технология сварки стали, и сегодня они свариваются. При этом более 50 лет проводились работы по поиску режимов сварки авиационных сплавов на основе традиционных методов, однако успеха достичь не удалось. В современном производстве пассажирских широкофюзеляжных самолетов используется технология заклепочного соединения деталей из алюминиевых сплавов. Единственная, но важная тому причина — прочность и усталостная прочность, имеющие принципиальное значение для авиации. Все существующие современные методы сварки не обеспечивают необходимых механических свойств.

Отдельной проблемой является создание прочных неразъемных соединений разнородных материалов, не свариваемых обычными методами, например, соединение сплавов титана с нержавеющей сталью. Проблема заключается в формировании в зоне расплава интерметаллидов, которые обуславливают высокую хрупкость шва. Одной из основных задач является выбор таких сварочных материалов, методов и режимов, при которых предотвращалось бы или резко подавлялось образование хрупких интерметаллических фаз типа FeTi и Fe2Ti.

В последние годы большой интерес вызывают исследования по применению нанодисперсных тугоплавких материалов в качестве модифицирующих добавок для повышения качества стали и сплавов [1]. В ИТПМ СО РАН проведен большой цикл экспериментальных работ по изучению влияния нанопорошковых модификаторов с характерным размером около 50 нм на свойства неразъемных соединений, полученных лазерной сваркой алюминиевых, стальных и титановых сплавов, в том числе и разнородных металлов [2–9].

Введение специально подготовленного нанодисперсного порошка в расплав формирует дисперсную систему, в которой ядром каждой частицы суспензии служит твердая фаза, которая гетерогенизирует жидкий металл по химическому составу, вызывая концентрационное переохлаждение в объеме адсорбированного на поверхности наночастиц слоя. В результате каждая наночастица становится потенциальной затравкой для зарождения новой фазы (кристалла, интерметаллического или химического соединений и др.). Благодаря этому в расплаве в процессе его охлаждения формируется мелкодисперсная глобулярная структура. Исходя из теоретического анализа, а также результатов предыдущих опытных сварок с применением нанопорошковых нокуляторов, в качестве модифицирующих соединений были выбраны: нитрид титана (ТiN), оксид иттрия (Y2О3) и др., полученные методом плазмохимического синтеза, плакированные различными металлами.

Процесс плакирования осуществляли в центробежной планетарной мельнице при соотношении «металл — тугоплавкая частица» равном 1:3.

Условия лазерной сварки

В наших экспериментах для лазерной сварки применялся непрерывный электроразрядный СО2 лазер с самофильтрующимся резонатором с рабочей мощностью излучения 5 кВт. Лазер генерирует плоскополяризованный луч с углом наклона плоскости поляризации к горизонту 450. Основные эксперименты проводились при толщине свариваемых пластин до 6 мм. Угол падения лазерного луча на свариваемый металл составляет 80°. При больших углах часть отраженного излучения попадает на центральное сопло, при меньших — расплавленный металл вытекает из зоны расплава. Сварка производилась в защитной среде гелия. Расход гелия, приведенного к нормальной атмосфере, не превышал 60 л/мин.

1. Сварное соединение «сталь — сталь»

Малоуглеродистая сталь. Были проведены исследования влияния нанодисперсного порошка TiC0,5N0,5 + Fe на качество сварных соединений из листовой стали марки Ст20. Тол-щина свариваемых пластин составляла 3 мм. Порошок TiC0,5N0,5 + Fe в виде суспензии наносился предварительно на поверхность кромок свариваемых пластин. Заготовки соединялись встык. Мощность лазерного излучения составляла 3,05 кВт, скорость сварки 1,7 м/мин.

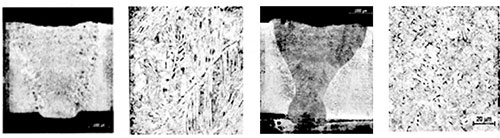

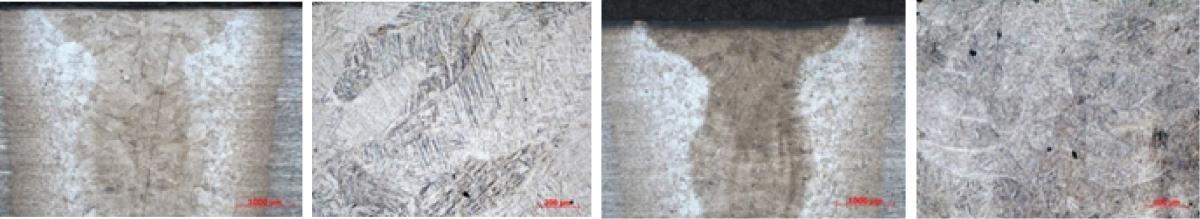

Нетрудно заметить (рис. 1), что применение наноинокулятора изменило как морфологию сварного шва, так и микроструктуру соединения. Размеры кристаллов видманштеттова феррита в сварном шве без инокулятора достигают 100?150 мкм в длину, тогда как в инокулированном шве эти пластины не превышают 30?40 мкм. Это, несомненно, указывает на то, что добавка НПИ приводит к измельчению структуры сварного шва.

а) б) в) г)

Рис. 1. Морфология и структура сварного шва: (а, б) — без НПИ, (в, г) — с НПИ TiC0,5N0,5 + Fe.

При использовании нанопорошков отмечено повышение механических свойств (испытания на статическое растяжение): в 1,5 раза увеличилось относительное удлинение образцов при незначительном (3-4%) повышении предела прочности, и это при наличии небольшой (не более 5 об.%) внутренней пористости шва.

Таким образом, введение наноинокуляторов в сварной шов малоуглеродистой стали приводит к измельчению литой структуры, образованию мелкодисперсной ферритоперлитной смеси (троостита) и повышению прочностных свойств соединения.

Нержавеющая сталь. К числу основных трудностей, возникающих при сварке аустенитных сталей, относится необходимость повышения стойкости металла шва и околошовной зоны против образования горячих трещин, которые обычно подразделяют на кристаллизационные и подсолидусные.

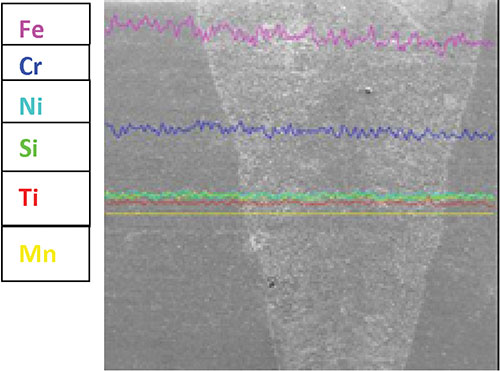

Исследования макро- и микроструктуры лазерных сварных швов на стали 12Х18 Н10 Т показали, что формирующиеся соединения характеризуются равномерным распределением химических элементов и микротвердости по всем зонам шва (рис. 2).

Рис. 2. Характер распределения химических элементов по ширине сварного шва.

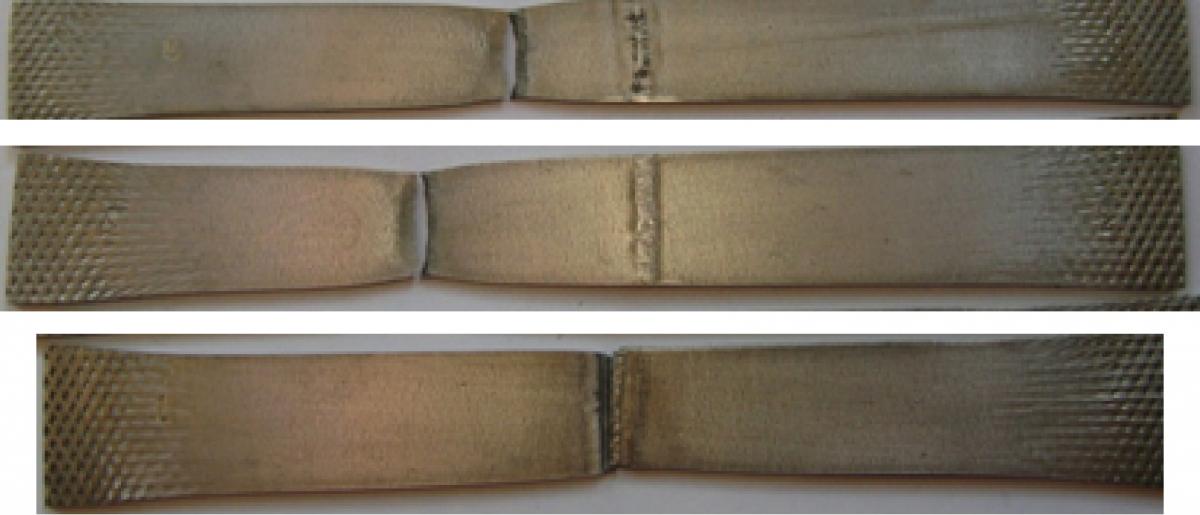

Рис. 3. Образцы сварных соединений стали 12Х18 Н9 Т после испытаний на разрыв; 1, 2 — модифицированные нанопорошками: 1 — TiN (0,02%) + Y2O3 (0,02%) + Ti + Fe; 2 — TiN (0,04%) + Y2O3 (0,04%) + Ti + Fe; 3 — без наномодификатора.

На рис. 3 представлены опытные (модифицированные) и контрольные (не модифицированные) образцы сварного соединения после испытаний на разрыв. У опытных образцов разрыв произошел по основному металлу, а у контрольного — в области зоны термического влияния, что указывает на достаточно высокую прочность лазерного соединения. В таблице 1 приведены результаты механических испытаний, полученных при статическом растяжении плоских образцов стали, показанных на рис. 3, на машине ИР5113-100.

Таблица 1. Механические характеристики сварных образцов.

на рис. 4

Здесь приведены средние значения величин по трем испытаниям. Разброс значений составил не более 5%.

2. Сварка титановых сплавов

На рис. 4 представлены фотографии опытных образцов сварных соединений пластин из титанового сплава ВТ 1–0 после испытаний на разрыв по ГОСТ 1497–84.

Рис. 4. Образцы сварных соединений титанового сплава после испытаний на разрыв.

Пластины имели толщину 3 мм. В качестве модифицирующей добавки использовалась нанопорошковая композиция состава TiN (0,03%)+Y2O3 (0,03%)+Ti+Fe в соотношении 1:1:3. Как видно из фотографий, разрыв образцов произошел не в области шва, а по основному металлу, что указывает на достаточно высокую прочность сварного соединения. Результаты механических испытаний представлены в таблице 2.

Таблица 2. Механические характеристики сварных соединений.

?В, МПа

удлинение

?, %

сужение

?, %

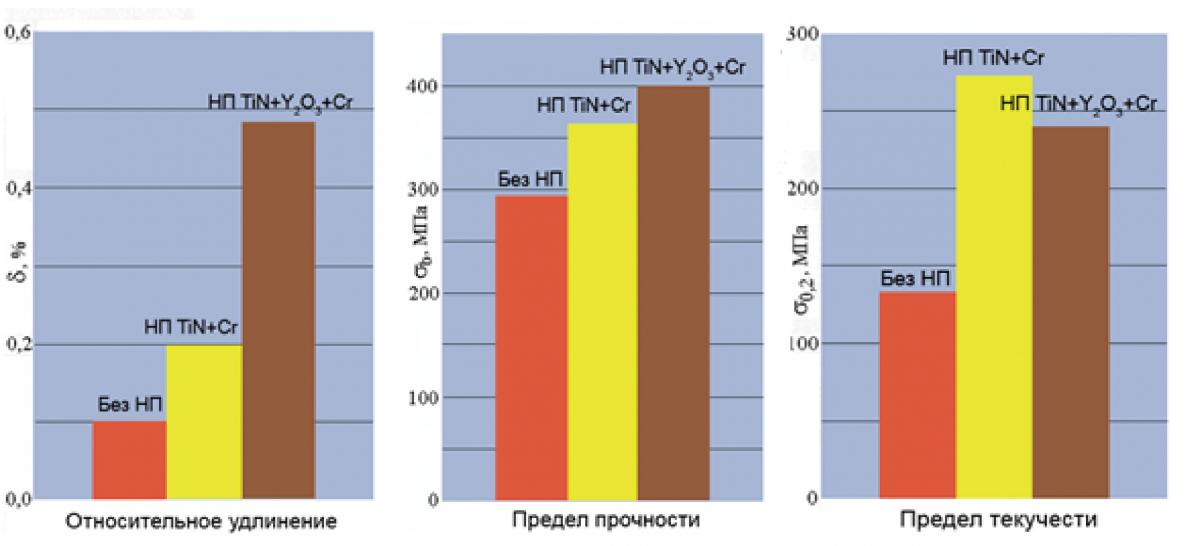

Влияние наномодифицирующих (НМ) добавок разного химического состава на механические свойства сварного соединения исследовалось при сварке пластин толщиной 2 мм из сплава ВТ5. Концентрация модифицирующей добавки, вводимой в сварочную ванну, составляла не более 0,05% по массе в расчете на нитридосодержащую тугоплавкую составляющую. Из рис. 5 видно, что применение НМ положительно сказывается на механических характеристиках сварного соединения. Так, относительное удлинение повысилось в 2-4,9 раза, предел прочности в 1,23-1,35 раз, а предел текучести в 1,8-2,0 раза.

а б в

Рис. 5. Механические характеристики сварного соединения сплава ВТ5 без добавок НП и с добавками НП тугоплавких соединений. Относительное удлинение ? (а); предел прочности ?b (б), предел текучести ?0,2 (в).

При лазерной сварке пластин из сплава ВТ-20 исследовалаись как прочностные, так и усталостные характеристики швов. Для проведения опытных работ были подготовлены образцы в виде пластин. Размер пластин: толщина 5 мм, ширина 50 ± 2 мм, длина 100 ± 2 мм. Сварка образцов проводилась в диапазоне мощностей лазерного луча P = 1,5–2,4 кВт и скоростей сварки (перемещения луча) V = 0,8–1,2 м/мин. Уровень прочности сварного соединения, на сплаве ВТ20, составлял не менее 92% от прочности основного металла, т. е. предел прочности – 1050 МПа.

На рис. 6 представлены фотографии шлифов, характеризующих морфологию и макроструктуру швов при обычной сварке и с применением НМ TiN + Cr. Видно, что применение НМ TiN+Cr заметно меняет морфологию шва и измельчает макроструктуру затвердевшего металла в сварном шве.

а) б) в) г)

Рис. 6. Морфология и структура шва сплава титана ВТ-20 толщиной 5 мм. Без применения НПИ (а, б) и с применением НПИ TiN + Cr (в, г).

Усталостные испытания образцов проводились на универсальном сервогидравлическом испытательном комплексе

Instron 8810 (Великобритания, 2008 г.), оснащенном программным модулем сбора и обработки информации Wavematrix. Испытания проводились по пульсирующему мягкому циклу нагружения с частотой 5 Гц. При исследовании сварных соединений из титанового сплава ВТ-20 нагрузка менялась от нулевого значения до величины 1500 Н. Амплитуда деформации при таких режимах нагружения составляла приблизительно 0,2–0,25 мм. В процессе испытаний фиксировалось время до полного разрушения образца. В таблице 3 представлены результаты испытаний опытных образцов и контрольного образца.

Таблица 3. Результаты усталостных испытаний для ВТ-20.

до разрушения, мин

P = 3кВт, V = 1 м/мин, Q = 65 л/мин

P = 3кВт, V = 1 м/мин, Q = 65 л/мин

Как следует из табличных данных (таблица 3), усталостная прочность сварных швов, модифицированных НПИ, значительно (в 1,5–2 раза) превышает значение этой величины при сварке пластин без применения наномодифицирующей добавки. При этом разрушение модифицированных образцов происходило не по шву, а по основному металлу.

3. Сварка алюминиевых сплавов

Особые физико-химические свойства, в частности высокая химическая активность, предъявляют специфические требования к технологическим параметрам сварки алюминиевых сплавов. Особые трудности возникают при лазерной сварке. Обусловлены они локальностью термического нагрева, высокой теплопроводностью алюминиевых сплавов, быстрым образованием окислов, поглощением газов из окружающей среды, высокой отражающей способностью материала. Эти факторы являются причинами ограничения применения сварки вообще и в частности, — лазерной сварки для соединения деталей из алюминиевых сплавов. В меньшей степени эта проблема изучена для сверхлегких сплавов системы «алюминий-литий». Ниже приведены некоторые результаты исследования основных факторов, определяющих свойства алюминиевых сплавов при лазерной сварке.

Были выполнены экспериментальные исследования механических и структурных характеристик сварных швов, полученных лазерной сваркой алюминиевого сплава 01424 Т. Прочностные и пластические характеристики определялись в условиях одноосного квазистатического растяжения плоских образцов типа «двойная лопатка» с размером рабочей части 1,2?5,5?35 мм. Сварной шов располагался посредине рабочей части нормально к продольной оси образца. Испытания проводились на универсальной разрывной машине Instron-1185 при скорости деформирования = 5·10–4 с–1 (скорость движения подвижного захвата 1 мм/мин.). Установлено, что разрушение происходило либо непосредственно по шву, либо по зоне термического влияния. Средние значения механических свойств серии из 10 образцов приведены в таблице 4. Здесь же представлены результаты испытаний основного материала в аналогичных условиях. Видно, что временное сопротивление разрушению ?В в обоих случаях сравнимо в пределах ошибок измерений и составляет 0.8 от прочности основного металла.

Таблица 4. Механические характеристики соединения сплава 01420 Т.

сопротивление, ?В, МПа

?В, МПа

/?В0, МПа

Разрушение

по сварному шву,

шов удовлетворительный

Изучение структуры сварных соединений проводилось на микроскопе Neophot-21 при увеличениях ?250 и ?500. Было установлено, что ширина перекристаллизованного металла составляет ?1,75 мм. Незначительное число пор размерами ? 1 мкм обнаружено как в основном металле, так и в шве. Необходимо продолжить исследования, оптимизируя состав нанопорошков.

4. Сварка разнородных, не свариваемых традиционными методами, металлов

Сварка титана и стали является важным процессом при производстве деталей и механизмов, в том числе и биметаллических (титановый сплав — нержавеющая сталь). Это делает актуальными исследования по сварке титановых сплавов со сталью. Применение сварных конструкций из титана и стали позволяет снизить вес изделий, что в ряде случаев имеет решающее значение.

Известно, что аустенитные коррозионностойкие стали и титановые сплавы обладают крайне плохой свариваемостью [1, 9]. Дополнительные трудности возникают при необходимости соединить конструктивные элементы, изготовленные из этих разнородных материалов из-за существенных различий их теплофизических свойств.

В данной работе исследуется возможность лазерной сварки нержавеющей стали 12Х18 Н10 Т с титановым сплавом ВТ1-0

с применением промежуточных вставок, в том числе композитных полученных взрывом.

На рис. 7 представлены фотографии морфологии сварного соединения нержавеющей стали с титановым сплавом с применением двойной вставки: медной и монелиевой пластин толщиной 0,5 мм и 0,7 мм соответственно (а), а также микроструктура контактных границ сплавляемых металлов (б-г).

а) б) в) г)

Рис. 7. Морфология сварного шва сталь+ Cu, 0,5 мм + монель, 0.7 мм + ВТ1–0 (а).

Микроструктура фрагментов его областей: на границе сплавления сталь-медь (б); на границе сплавления монель-титан (в) и на границе сплавления монель-медь (г).

Испытания образцов на прочность при статическом растяжении проводилось на машине ИР 5113-100, согласно ГОСТ 1497-84. В таблице 5 приведены осредненные значения механических испытаний четырех образцов с применением термообработки в вакуумной печи и без термообработки.

Таблица 5. Механические характеристики контрольного и опытного образцов.

прочности ?B, МПа

??, МПа

удлинение ?,%

Видно, что применение термообработки приводит к заметному увеличению временной прочности и пластичности соединения. Следует отметить, что разрушение соединения происходило по медной пластине. Поскольку прочность исходной меди марки М0 составляет 220–240 МПа, то более высокое значение этой величины в полученном соединении можно объяснить деформационным упрочнением (наклепом) меди в процессе сварки взрывом, а также частично легированием компонентами тантала, которые перемешаны с медью.

Заключение

Таким образом, особенности лазерной сварки (т. е. режима кинжального проплавления) и использование нанодисперсных тугоплавких материалов в качестве модифицирующих добавок позволило развить в ИТПМ СО РАН новое научное направление — лазерную микрометаллургию. Разработанные методы управления процессом кристаллизации расплава в ванне лазерной сварки позволили улучшить микроструктуру сварного шва и показали перспективность разработанных методов для создания неразъемных соединений различных металлов, в том числе и разнородных, не свариваемых обычными методами. В результате удалось существенно увеличить механические свойства швов до уровня основного материала, повысить усталостную прочность. Впервые при формировании сварного соединения обычно не свариваемых материалов, например, титан-медь-сталь 12Х18 Н10 Т наблюдается значительное растворение и перемешивание основных металлов в жидкометаллической медной прослойке. Это способствует, одновременно с высокой скоростью охлаждения, формированию матричного композиционного материала, в котором упрочняющими частицами выступают пластинчатые выделения ?-фазы (мартенсит).

Результаты работы открывают перспективы создания новых инновационных технологий изготовления узлов и деталей в различных отраслях промышленности.

А. М. Оришич, А. Н. Черепанов, А Г Маликов

Институт теоретической и прикладной механики

им. С. А. Христиановича СО РАН, г. Новосибирск

Литература.

- Модифицирование сталей и сплавов дисперсными инокуляторами/Сабуров В. П., Еремин. Н.А., Черепанов А. Н., Миннеханов Г. Н. Омск: изд-во ОмГТУ. 2002, 212 с.

- Afonin Yu. V, OrishichА. М., CherepanovА. N. Welding of titanium, steel, and aluminium–lithium alloy by the CW CO2 laser beam/The International Congress on Applications of Lasers & Electro-Optics (ICALEO 2010)»26–30 сентября Anaheim, CA, USA Paper 1201

- Черепанов А. Н., Афонин Ю. В., Маликов А. Г., Оришич А. М. О применении нано-порошков тугоплавких соединений при лазерной обработке материалов//ISSN 0131–1336//Тяжелое машиностроение,2008 № 4 стр 25,26

- Оришич А. М., Головин Е. Д., Буров В. Г., Батаев В. А., Афонин Ю. В., Огнев А. Ю. Особенности формирования сварных швов при лазерной сварке углеродистых сталей. Обработка металлов. 2005. № 4 (29) С. 13–14. Новосибирск.

- 6.Yu. V. Afonin, А. А. Bataev, V. G. Burov, А. M. Orishich, А. G. Malikov, V. A. Kochnev, E. G. Shikhalev. СО2-Laser welding of titanium, low-carbon and chromium-nickel steel//XVI International Symposium on Gas Flow and Chemical Lasers & High Power Laser Conference GCL/HPL 2006 Gmunden, Austria, September 4–8, 2006 Book of Summaries P. 60

- Е. Д. Головин, В. Г. Буров, А. М. Оришич, А. Н. Черепанов, А. И. Смирнов, Д. Д. Головин. Влияние наноразмерного оксида иттрия на структуру швов титанового сплава ВТ20, получаемых по технологии лазерной сварки//Обработка металлов. 2011. № 2 (51). С. 57–60.

- Ю. В. Афонин, А. Н. Черепанов, А. М. Оришич. Лазерная сварка стали с титановым сплавом с применением промежуточных вставок и нанопорошковых инокуляторов//Журнал «Тяжелое машиностроение», 2009, № 8, с. 24–26

- Черепанов А. Н., Афонин Ю. В., Оришич А. М., Фомин В. М., Батаев А. А. Способ сварки материалов. Патент РФ № 2404887. Бюл.№ 2. Опубл. 20.01.2009, Приоритет от 09.06.09. Зарегистрировано в Государственном реестре изобретений РФ 27 ноября 2010

- Гнюсов С. Ф., Клименов В. А., Алхимов Ю. В., Будницкий А. Д., Оришич A. M., Черепанов А. Н., Афонин Ю. В. Формирование структуры титана и коррозионностойкой стали при лазерной сварке//Сварочное производство. — 2012 — № 1. — С. 17–22.

"