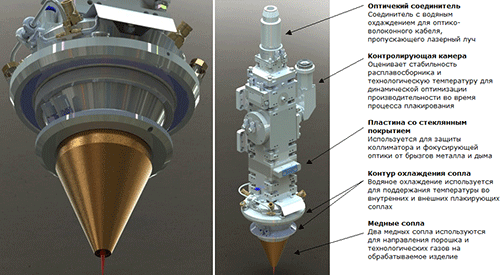

Рис. 1. Процесс лазерной наплавки.

Детали оборудования, используемого при производстве листовой стали в условиях механического износа и постоянных тяжелых ударных нагрузок, должны выдерживать воздействие высоких температур в коррозионно-активных средах.

Традиционно, детали, подвергаемые сильному износу или коррозии, изготавливались из высококачественной стали или из мартенситной нержавеющей стали, c наплавкой упрочняющих слоев методом дуговой сварки под флюсом. Это повышало срок их службы, а, следовательно, увеличивало пропускную способность линии за счет уменьшения работ по техническому обслуживанию без потери качества получаемой продукции.

Сварочные сплавы мартенситной нержавеющей стали (MНС), как правило, обладают хорошими износостойкими и коррозионными характеристиками. Однако они не применимы при сильном трении между металлами, а также теряют свои механические и коррозионные свойства при высоких температурах. Помимо прочего, сплавам МНС, сваренным дугой, свойственна чувствительность шва на границах зерен в зоне термического влияния (ЗТВ), в результате чего выделяется карбид хрома, а в прилегающей области снижается содержание хрома, вследствие чего данные зоны подвергаются локальной коррозии.

Также в сталелитейной промышленности широко используется метод нанесения упрочняющих композитных покрытий с металлической матрицей (MMК). Однако механически соединенные поверхности обладают относительно низкой прочностью и требуют последующего термического напыления металла, что ограничивает их применение в средах с высокими ударными нагрузками.

В 2009 году, в г. Порт Толбот (Великобритания) была создана система лазерного напыления, предназначенная для увеличения срока эксплуатации валков длиной от 0,3 до 3,5 метров, используемых в сталелитейной промышленности. Покрытия, нанесенные методом лазерной наплавки, увеличили срок службы деталей до 6 раз.

Рис. 2. Установка для лазерного наплавки компании Tata Steel Strip Products UK

С момента установки системы лазерной наплавки в г. Порт Толбот процесс был усовершенствован. Большое количество сплавов на основе никель-кобальта и железа тестировались по показателям микроструктуры, механических свойств, износа и устойчивости к коррозии. Детальная разработка процесса позволила максимально адаптировать свойства покрытия к конкретному варианту использования стальных конструкций.

Первые результаты пробных испытаний были очень обнадеживающими: детали с лазерной наплавкой обладали уникальными износостойкими и коррозионными характеристиками. Вследствие чего было решено разработать высокопроизводительную машину.

Процесс лазерной наплавки гарантирует значительные преимущества

Процесс лазерной наплавки – это способ нанесения твердосплавного покрытия, который используется для повышения износостойкости, коррозионных характеристик и ударопрочности металлических деталей. Процесс базируется на сфокусированном лазерном излучении, которое необходимо для создания сварочной ванны, в которую помещается металлический порошок. Порошок переносится струей инертного защитного газа и подается коаксиально лазерному лучу.

Рис. 3. Головка для наплавки Precitec YC52 с коаксиальным соплом.

Точность лазерного луча гарантирует получение полностью плотного слоя наплавки с минимальным разжижением менее 5% и обеспечивает превосходное металлургическое сцепление. Можно нанести несколько слоев покрытия, что может обеспечить сопротивление механизмам разрушения каждой детали.

Рис. 4 Микрофотоснимок лазерной наплавки, иллюстрирующий типичное покрытие карбида вольфрама на матрице NiCrSiB.

Преимущества связанные с лазерной наплавкой

Одним из главных преимуществ, связанных с лазерной наплавкой, является возможность осуществления точного контроля подводимого тепла. Это позволяет получить двухфазную структуру композитов с металлической матрицей.

Матрица – как правило, сплав на основе никеля, обеспечивает твердость, пластичность и ударную прочность, а также износостойкость при повышенных температурах.

Усиленная твердая фаза – как правило, карбид вольфрама, но также можно использовать нитрид / карбид титана, карбид хрома и др.

Точная регулировка подаваемого тепла позволяет матрице полностью сплавиться с поверхностью подложки. При этом керамические частицы не плавятся и распределяются равномерно по всей матрице (рис. 4), обеспечивая покрытие с высокой износостойкостью и ударопрочностью. Соотношение между твердой фазой и матрицей может быть изменено в соответствии с эксплуатационными условиями, т. е. чем больше доля твердой фазы, тем выше износостойкость, а чем меньше доля твердой фазы, тем выше ударопрочность.

К другим преимуществам данного процесса можно отнести:

- подачу минимального количества тепла, в результате чего обеспечивается высокая скорость охлаждения, очень мелкозернистая микроструктура и минимальная деформация;

- способность получения желаемого химического состава покрытия в первом слое благодаря минимальному разжижению;

- возможность получения покрытий из твердого сплава с высококачественной обработкой поверхности (возможность использования роликов для нанесения покрытия и установки без механической обработки);

- полное металлургическое сцепление с подложкой в отличие от всех других процессов напыления с низкой подачей тепла (HVOF – высокоскоростное газопламенное напыление, холодное распыление, D-Gun и др.).

Качество лазерного напыления зависит от большого количества параметров, но самым главным из них является массовый расход порошка. После задания оптимального диаметра лазерного пятна, скорости наплавки и мощности лазера, массовый расход порошка можно использовать для регулирования толщины покрытия, твердости и разжижения, как это показано на рис. 5, где увеличение расхода порошка позволяет обеспечить эффективный контроль разжижения.

Рис. 5 Поперечные разрезы сплава NiCrWMo, изображающие разжижение в качестве функции от массового расхода порошка; снимок, полученный методом оптической микроскопии при сильном увеличении, подробно иллюстрирует дендритную структуру; РЭМ-снимок при сильном увеличении, иллюстрирующий очень четкую ячеистую дендритную структуру этого же сплава.

После определения оптимальных параметров для однопроходного шва валика, наплавленного на пластину, отношение массы к площади получается с помощью перекрываемых участков. Величина перекреста определяет толщину покрытия, которая может варьироваться от 0,3 до 3,0 мм за один проход, рис. 6.

Рис. 6 Поперечные сечения покрытия лазерной наплавкой, полученные с помощью перекрываемых участков.

Для демонстрации и определения потенциальных преимуществ лазерной наплавки по сравнению с традиционными техниками наплавки твердым сплавом было произведено несколько образцов, полученной при помощи лазерной и дуговой сварки. Также в университете Шеффилд, Великобритания, компания «Tata Steel RD&T» провела испытания на износостойкость. Результаты тестов на износостойкость проводились при низких и высоких температурах и представлены на рис. 7 и 8 соответственно.

Рис. 7 Тест на износ при трении скольжения при комнатной температуре лазерной наплавки карбида вольфрама и легированной катанной высокоуглеродистой стали. Вкладыш микроснимка показывает «след изнашивания», образованный во время теста. На карбиде вольфрама образовался слабый след изнашивания.

Рис. 8 Тест на износ при трении скольжения при высокой температуре (700oC) лазерной наплавки стеллитом 6 и мартенситной нержавеющей стали, плакированной с помощью дуговой сварки (в настоящее время используются плакирование HSM и ролики машины непрерывного литья в CSP).

Как видно на рисунках, процесс лазерной наплавки может значительно улучшить характеристики износостойкости при использовании стандартных материалов и техник по наплавке твердым сплавом.

Рис. 9. Различные виды сопел: коаксиальное кольцо; сопло с четырьмя отверстиями (раздельные, коаксиальные); эксцентричное

Оборудование для лазерного напыления

Машинное оборудование для лазерной наплавки компании «Tata Steel» работает с помощью диодного лазера «Laser Lines», соединенного оптоволоконным кабелем с головкой для напыления «Precitec YC52», и порошкового питателя «Metallisation», управляемого массовым расходом. Контроль системы осуществляется роботом «Fanuc» с дополнительной седьмой осью для вращающихся цилиндрических деталей весом до 6 тонн и длиной до 3,5 м.

Машина работает посредством человеко-машинного интерфейса с сенсорным экраном. Система может работать в автономном режиме, в котором робот осуществляет автоматическое программирование. Датчики, измеряющие расстояния, позволяют определить размеры детали, положение начала и конца обработки, а также расстояние до лазерной головки. Современнейший процесс не требует высокого уровня подготовки. Детальный контроль гарантирует стабильное протекание процесса, в то время как автоматическая остановка и функция обратного хода предотвращают повреждение машины в случае непредвиденного сбоя. Выбор сопел для подачи порошка позволяет эффективно и качественно производить напыление на различные конструкции. Для максимально точной обработки используется коаксиальное кольцо; сопло с четырьмя отверстиями (раздельные, коаксиальные) позволяет осуществлять наплавку во всех положениях; эксцентричное сопло используется в тех случаях, когда требуется обеспечить устойчивость процесса, т.е. работа лазерного луча на протяжении нескольких часов.

Доктор Ник Лонгфилд (Tata Steel),

г-н Сэм Лестер (Tata Steel / Университет Суонси),

г-н Джастин Гриффитс (Tata Steel),

г-н Джон Кокер (Laser Trader),

г-н Кристиан Стоденмайер (Precitec),

г-н Гэри Броудхед (Laser Lines)

По вопросам партнерства и приобретения техники компании Precitec, обращайтесь в официальное представительство данной компании на территории России и странах СНГ –

Центр Компетенции Систем Промышленной Автоматизации (ООО «ЦК СПА»)

по Email: zakaz@ccspa.ru

http://www.ccspa.ru

Мы будем рады Вам помочь!

<"