Очистка – одна из самых трудоемких и затратных операций во многих отраслях промышленности. Каждый новый метод очистки, прежде чем дойти до своего потребителя, должен пройти непростой путь признания и доказать свою эффективность. О лазерной очистке уже выходили статьи таких известных авторов, как Скрипченко А.И., Медвецкий В.М. [1], но рассматриваемые ими результаты по очистке были получены на неглубоких повреждениях от ржавчины. Практика диктует все новые вопросы. Один из них стоит очень остро: что делать, если продуктов коррозии достаточно много (толщиной более 0,5 мм) или старая краска, под которой находится ржавчина, имеет толщину более 1 мм.

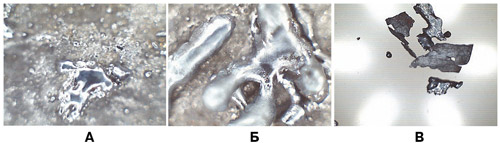

Целью настоящей работы явилось определение возможности применения импульсного волоконного лазера YLR150/1500QCWAC (мощность в импульсе до 1500 Вт) для лазерной очистки от глубоких коррозионных повреждений и старой краски. Исследования проводились с помощью оптического микроскопа, химического анализа в различных реактивах, рентгеноструктурного анализа на установке ДРОН3. И показали, что с помощью этого лазера можно эффективно удалять толстые толщины лакокрасочных покрытий и рыхлую ржавчину глубиной до 0,8 мм. По результатам металлографии видно, что на поверхности ржавчины наблюдается металлизация ее верхних слоев, при этом она как бы закручивается в бесформенные клубки на поверхности металлических образований, перемещаясь к краю обрабатываемой поверхности. Эти образования не имеют

серьезной адгезии с металлом и легко удаляются.

Подобное поведение окислов под действием лазерного луча можно объяснить с помощью известных химических формул:

Ме+О2>МеО + Q

МеО + Q>Ме +О2

При избытке энергии происходит восстановление металла из ржавчины, т.к. система локально перенасыщена световой энергией лазерного излучения. Система «ржавчина – металл» переходит в более устойчивое состояние при освобождении атомов кислорода. Факт подтверждается многократными исследованиями металлографии и химического и рентгеноструктурного анализа снятых с поверхности материалов преобразованной ржавчины. Однозначно, это твердый раствор кислорода в решетке ? – железа.

Рис. 1 Металлизированная ржавчина после лазерной обработки поверхности: А – мелкие образования вместе с крупным образованием восстановленной ржавчины, Б – скатанные капельки бывшей ржавчины у края обработки, В - кусочки металлизированной ржавчины, снятой с поверхности

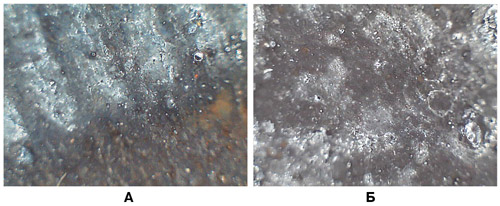

Поверхность нижележащих слоев металла, также подверженная коррозии, восстанавливается таким же способом и при повторной обработке приобретает металлический блеск. Мелкие окатыши – это остатки металлизированной ржавчины, оставшейся после лазерной поверхностной обработки. Микрофотография поверхности после лазерной обработки представлена на рис. 2.

Рис. 2 Поверхность рыхлой ржавчины после лазерной очистки на энергоемких режимах.

Рис. 3 Общий вид металлизированной поверхности

В середине виден необработанный участок, вероятно находившийся под толстым слоем окисловВ зависимости от режимов обработки можно удалять различные толщины продуктов коррозии. На рис. 3 представлен вид очищенной от ржавчины поверхности, видно, что большие скопления металлизированной лазером ржавчины находятся у края обработанного поля.

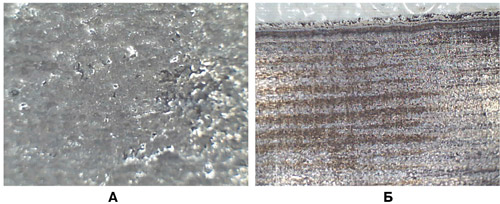

Более глубокое исследование структуры поверхностных слоев после поверхностной лазерной обработки при увеличении более 100Х показало, что можно подобрать такие режимы, которые не приводили бы к плавлению поверхности на глубину более 34 мкм. Таким образом, не меняя механические свойства детали или изделия и не приводя к скольконибудь существенному (более 20°С) нагреву основы, можно добиваться избавления от ржавчины бесконтактным лазерным методом. Край зоны обработки приведен на рис. 4.

Рис. 4 Край (А) и середина (Б) зоны обработки. Увеличение 100Х

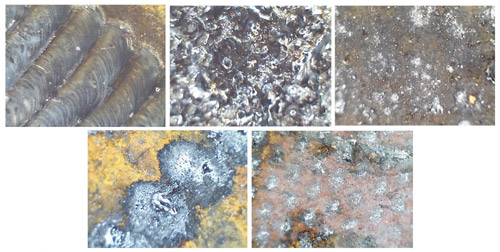

Исследование возможности удаления краски также привело к положительному результату. На рис. 5 представлена поверхность после снятия краски. В середине (А) видно сгоревшие остатки лакокрасочного покрытия и металлизированную (очищенную от подкрасочного слоя ржавчины) поверхность металла (Б).

Рис. 5 Зона очищенной от старой краски (толщиной 1,2 мм) металлической поверхности

Используя различные режимы обработки, можно получать разную шероховатость поверхности, что может быть необходимо для последующего нанесения определенного вида покрытий или дальнейшего применения в промышленности. Вид такой поверхности может быть принудительно задан режимом лазерной обработки (рис. 6). Диапазон шероховатости по Rz составляет (в зависимости от режима обработки) от 1 до 40 мкм и может быть легко реализован.

Рис. 6 Различные типы поверхности, образованные на различных режимах лазерной очистки с металлизацией подверженной ржавчине поверхности

Таким образом, эксперименты показали, что существует новый успешный метод лазерной очистки без нагрева поверхности, основанный не на прямом испарении в режиме абляции поверхностных слоев, как в случае небольших загрязнений, а на металлизации поверхности окислов до металла в условиях лазерного нагрева за счет локального насыщения энергией системы «ржавчина – металл». В настоящее время ООО НТЦ «Электроресурс» подготовило промышленную установку по производству лазерной очистки от старой краски и ржавчины. Первые эксперименты показали надежность систем и удовлетворительное качество очистки от глубоких загрязнений.

Попов В.О., Сейфулин Д.Э., Федоров В.С.

ООО «НТЦ Электроресурс»

Литература:

1. В.Н.Смирнов, Скрипченко А.И., Медвецкий В.М. Очистка лазерным излучением// «РИТМ» 2008. № 3. Стр. 6466.

<"