Российская промышленность требует быстрейшего перевооружения производств. Для этого важен инновационный подход к инженерным решениям во всех сферах модернизации промышленности (от подготовки кадров, дистрибуций средств оснащения до высокоуровневого инжиниринга и организации новых производств).

Современный технологический инжиниринг является наукоемким продуктом, в котором необходимо применение новых технологий исследования, анализа и проектирования средств оснащения и технологических процессов, а также средств синтеза производственных процессов предприятий [1, 2, 4]. Имитационное моделирование в машиностроении ранее осуществлялось аналоговым или натурным способами, но в последние годы развивается компьютернографическая 3Dсимуляция процессов или объектов [3,6]. Это позволяет достичь столь значимого производственного эффекта, о котором ранее даже не мечталось. Однако хотя инженеры и получили в руки доступный и универсальный инструмент решения многих проектных и исследовательских задач (компьютерные 3Dсреды), но при отсутствии научнообоснованных подходов их использования результативность и доверие к конечным выводам резко снижается. Поэтому актуальным является решение проблемы обоснованного применения имитационного моделирования и адекватности формируемых при этом проектов.

Рис. 1 Иерархия инжиниринговых задач и имитационных моделей

Иерархия инжиниринговых бизнеспродуктов показана на рис. 1. Имитационное моделирование (ИМ) охватывает все более широкий класс машиностроительных задач, к которым относятся задачи моделирования:

-

структуры производственных потоков и оптимизация расстановки и формирования номенклатуры средств оснащения при проектировании предприятий (цехов, участков);

-

сборочных и контрольноизмерительных технологических процессов при выпуске сложной техники;

-

функциональных состояний станочных систем для обработки сложнопрофильных деталей (многокоординатные станки с многоосевой последовательной кинематикой, технологические роботы, станки с параллельной или гибридной кинематикой);

-

сложных формообразующих процессов (зубообработка, профильное шлифование, протягивание, многокоординатное фрезерование и т.п.)

-

ответственных технологических операций, выполняемых в условиях высоких требований, жестких «ограничений» и специфических особенностей;

-

конечноэлементного состояния и кинематики механизмов и машин.

В случаях перевооружений предприятий с возможными огромными инвестиционноресурсными рисками, и в условиях быстрой смены поколений техники и технологий, – традиционные инженерные подходы и инструментальные возможности бессильны. Натурные эксперименты в высокотехнологичных отраслях невозможны в силу беспредельно высокой затратности такого подхода и неоптимальности опытных образцов. Так как проектное решение является виртуальным, то Заказчик всегда потребует гарантий его эффективности и практической реализуемости. Здесь доказательством служит имитационная модель, обеспечивающая визуализацию проектного решения, симуляцию процессов и прозрачность аналитических расчетов в каждом структурном элементе модели на каждом этапе процесса в режиме реального времени.

Сформируем ряд постановочных и теоретических положений по имитационному моделированию [1,2,3,6]:

1. Актуальность применения имитационных подходов связана с высокими рисками, трудностью прогнозирования исходов сложных явлений или в тех случаях, когда невозможно или «сверхдорого» реализовать натурную модель ожидаемого явления, чтобы сформировать адекватную стратегию и тактику действий.

2. Имитационное моделирование позволяет сформировать технологическую среду «ювенильной чистоты», виртуально управляя ею или избегая влияния случайных факторов, присутствующих в натурном эксперименте. «Шумовые» эффекты реального процесса создаются искусственно, вводом в модель специальных параметров «разрегулировки» для расчета вероятностных оценок. Аналогично оценивается и чувствительность «выходов» к изменению входных параметров. Таким образом, опосредованной задачей имитационного моделирования является сведение к минимуму влияния случайных факторов процесса, а главной – обеспечение требуемых значений «выходов» путем управления и поиска лучшего сочетания «входных» параметров модели с учетом их возможного разброса [8].

3. Создание имитационной модели (ИМ) требует разработки специального программного обеспечения – системы моделирования (simulation system) – интерфейсной оболочки и ядра, организованного как симулятор (simulation modeling) исследуемой предметной области. ИМ отражает большое число параметров, логику и закономерности поведения моделируемого объекта во времени (временная динамика) и в пространстве (пространственная динамика).

Подтверждение качества работы новых продуктов 3Dсимуляции является потребностью как разработчиков, так и заказчиков. Доверие заказчиков к получаемым проектным результатам обеспечивает научная экспертиза вновь создаваемых специализированных программных сред симуляции (модельных оболочек) и наработанный опыт внедрения проектных разработок.

На примерах технологического инжиниринга уровня предприятия (организация производства и синтез систем оптимального управления логистическими потоками) или его локализованных подразделений (цех, участок) можно рассматривать решение двух взаимосвязанных проектных задач:

1 – «прямой» задачи по достижению выходных показателей производства по программе выпуска и себестоимости при обеспечении ограничений по качеству и точности продукции;

2 – «обратной» задачи технологического обоснования и оптимального выбора требуемого состава средств оснащения, его размещения и оптимизации ресурсных потоков под заданные технические и производственные требования на изготавливаемую продукцию.

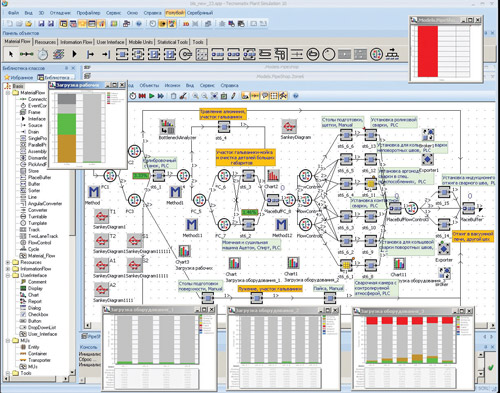

Рис. 2 Фрагмент имитационной модели обрабатывающего производства.

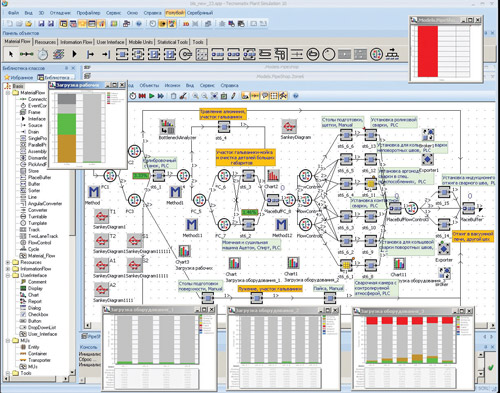

Рис. 3 Виртуальная модель оптимальной расстановки технологического оборудования в цехе

Прямая задача позволяет сгенерировать альтернативные варианты системной организации «виртуальных машиностроительных производств», подлежащих проектной оптимизации. Тогда как обратная задача минимизирует расходы на дистрибуции оборудования под выбранное оптимальное проектное решение при заданной модели организации производства.

На рисунках показаны фрагменты имитационного моделирования работы цеха механической, химикотермической обработки и иных переделов при производстве труб и спецпрофилей из высокопрочных и композитных материалов для российского авиастроительного предприятия (рис. 2, 3).

Известно, что уровень доверия к конечным параметрам модели прямо соответствует степени достоверности вводимой информации, а точность выходных значений не может превышать точности наиболее «слабого» звена в перечне введенной в модель информации. При решении задач имитационного моделирования подготовкой исходных данных, их статистической обработкой, структуризацией и кодификацией должны заниматься специалисты, владеющие когнитивными знаниями [7]. Как правило, начальная стадия формирования технического задания является самой трудной и емкой по времени работой. Формализация этого этапа считается невозможной вследствие различий профессиональных «языков» заказчикапроизводственника, инженерапостановщика, исполнителямоделиста и интерпретатора, а также нечеткости формулировки технического задания.

Состав средств оснащения современных предприятий изменяется и оптимизируется в сторону компактности по площадям и переделам, энерго и ресурсосбережения. Вследствие конъюктурности рынка предпочтение отдается гибким системам даже в условиях крупносерийного производства [5]. Конечно же, вариантность проектных решений и их «проигрывание» в разработанной имитационной модели предприятия (цеха) позволяет наилучшим образом организовать замену устаревшего парка станков.

Промышленный маркетинг является важнейшей инжиниринговой процедурой обоснования и минимизации затрат на обновление станочного парка под проектно обоснованные решения [4].

Рассмотрим примеры инжиниринга уровня технологической ячейки (участка). Имитационные средства позволяют симулировать работу и оптимизировать структуру гибкой автоматической линии при разнородном комплексировании средств разборки, обработки компонентов и их контроля, транспортирования и манипуляций, сборки и испытания механизма в едином технологическом комплексе, получающем на выходе технический объект после ремонта или нового изготовления [10].

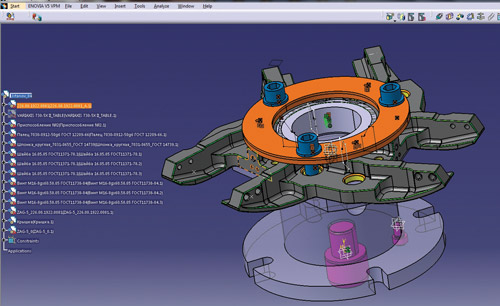

Рис. 4. Анимация 3D-модели операционной сборки двигателя с пошаговой симуляцией действий сборщика для их формализации и последующей автоматизации

Например, если на участке в условиях ограниченного и закрытого пространства сборочные процессы не дают гарантий качества изделия, то для проектирования и оптимизации техпроцесса требуется виртуальная симуляция действий сборщика с учетом применяемой оснастки и специальных слесарных инструментов в условиях «жестких» ограничений (рис. 4). Это позволяет не только оптимизировать пошаговый алгоритм действий сборщика, разработать спецоснастку для сложной сборки в условиях ограниченного пространства, а также и оценить возможности автоматизации сборочного процесса.

Современные тенденции обновления предприятий вынуждают применять новые формы и средства подготовки производства на основе новых информационных технологий. Приведем возможности CAD/CAMсистем, обеспечивающих решение самых трудных задач технологической подготовки производства (ТПП). Современные информационные CALSсистемы технологического инжиниринга предназначены для работы на корпоративном уровне, ориентированы на связанные процессы, имеют развитый комплекс инженерных приложений, обеспечивая использование экспертных знаний. Представителями таких систем являются, например, программные оболочки CATIA, Unigraphics и др. Расширенные функции, поддерживаемые системой CATIA/CADAM Solutions:

-

администрирование, планирование, управление ресурсами, инспектирование и документирование проектов;

-

описание всех механических связей между компонентами объекта и приведение их в состояние пространственного взаимопозиционирования элементов производства;

-

автоматический анализ геометрических и логических конфликтов

-

анализ свойств сложных сборок;

-

разработанный инструментарий трассировок систем коммуникаций с соблюдением заданных ограничений и другое.

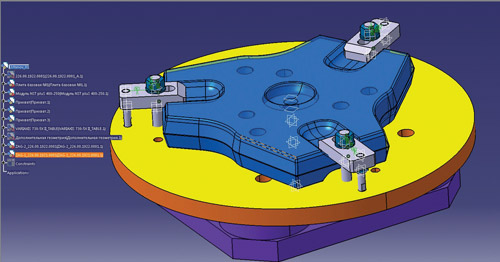

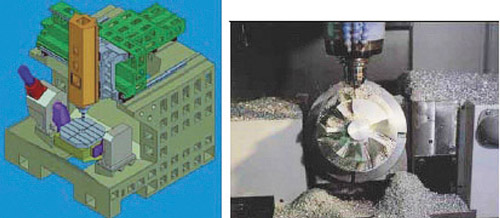

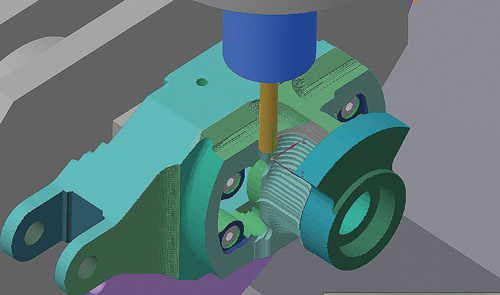

Важнейшим условием эффективного внедрения современных станочных средств в инфраструктуру предприятия является проблема проектирования специальной технологической оснастки для базирования и закрепления обрабатываемых заготовок. Именно приспособления для установки заготовок адаптируют универсальные станочные системы к особенностям выпускаемой предприятием продукции. Компьютерная симуляция обработки детали, закрепленной во вновь спроектированном приспособлении, позволяет исключить брак и гарантированно достигать требуемых производственных показателей (рис. 5).

Рис. 5 Примеры инжиниринговой проработки специальных станочных приспособлений «под деталь» в CAD/CAM среде виртуальной симуляции

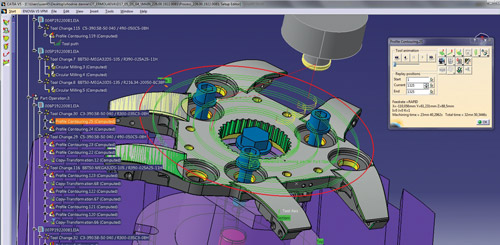

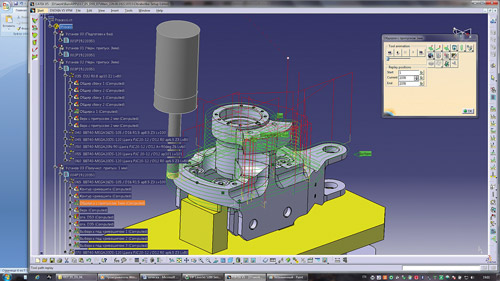

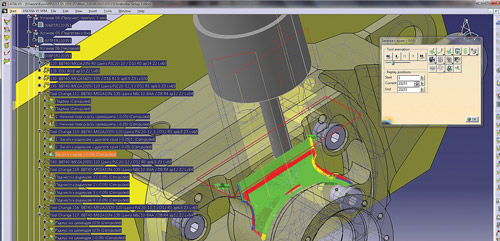

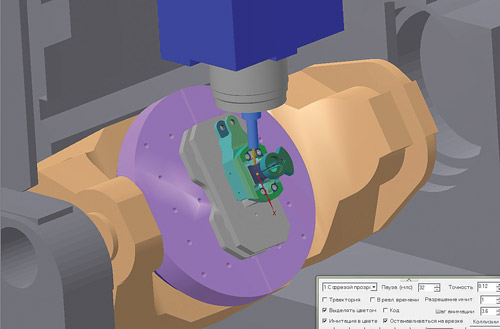

Рассмотрим примеры инжиниринга станочного уровня (рабочего места). Сейчас широко применяются CAMсистемы для подготовки управляющих программ СЧПУ при лезвийной обработке сложнопрофильных деталей на многоосевых станках, а также для многоцелевых станков фрезернорасточной и токарной групп, электроэрозионных, листообрабатывающих. Моделирование строчечной многопроходной траектории формообразования сложнопрофильных деталей выпукловогнутой кривизны может быть оптимизирована по многим критериям. Это позволит достигнуть многократного повышения производительности обработки (в десятки раз) и значительного снижения расходов на техническую подготовку и средства оснащения [9] (рис. 6, 7, 8).

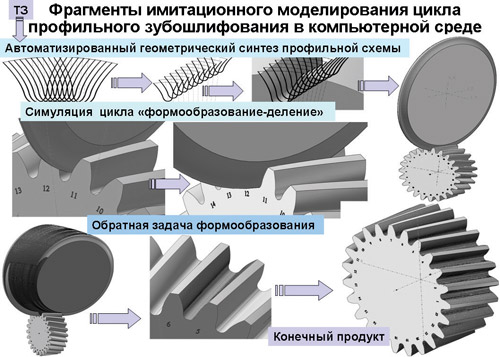

Рассмотрим пример инжиниринга операционной технологии, позволяющего создавать технологические и продуктовые инновации. Узкоспециализированные виды обработки (шлифовальные, зубообрабатывающие) не охвачены универсальными 3Dпродуктами имитационного CAMмоделирования – для этого требуются весьма дорогие программные спецприложения фирмпроизводителей такого оборудования. Приведем пример создания среды для формирования 3Dсредств моделирования операции зубошлифования. Данная имитационная модель позволяет вскрыть функциональную природу сложного явления, «работающего» в условиях неопределенности или при жестких требованиях к качеству металлообработки.

Рис. 6 Визуализация оптимальных траекторий многопроходного сложноконтурного формообразования и системы базирования высокотехнологичных деталей в CAD/CAM-среде при формировании программ СЧПУ

Рис. 7 Пространственное моделирование в среде СATIA взаимодействий инструмента и заготовки на многокоординатном станке для автоматизированного формирования управляющих программ СЧПУ

Рис. 8 3D-симуляция движений станочных узлов при многоосевом формообразовании для верификации программ СЧПУ обработки сложнопрофильных деталей типа «импеллер» и «прессформа» и предотвращения несанкционированных столкновений

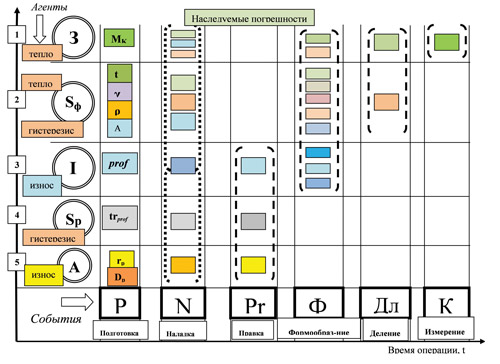

Формообразующие процессы обработки сложнопрофильных поверхностей абразивным или протяжным инструментом характеризуются сложными формами взаимодействующих поверхностей и, как следствие, пространственнокриволинейной формой их сопряжения при обработке. Так, имитационная модель операции абразивной зубообработки позволяет адекватно решать разнообразные задачи управления по обеспечению точности, качества и эффективности изготовления цилиндрических колес [3]. При этом применяется компонентнособытийная детализация процесса. Зубошлифование может считаться децентрализованным процессом в силу его слабой управляемости «по выходу» и большой зависимости исхода от стохастических «входов» операции – наследуемой погрешности заготовки с колебанием припусков, нестабильными свойствами обрабатываемого и инструментального материала, износа последнего, неизбежное разрегулирование начальных настроек механических элементов системы при силовых, тепловых и трибологических возмущениях и др. Многообразный характер взаимодействия разнородных технологических компонентов при зубошлифовании (сборный многоосевой станок, упруговязкий шлифовальный круг, зубчатая заготовка) и большое влияние случайных факторов (вибрации, износ, тепловыделения в кинетике процесса, гистерезисные явления в стыках станка и при отработке управляющих воздействий по быстродействию мехатронных приводов и др.) позволяет считать компоненты имитационной модели независимыми агентами, совокупное действие которых определяет конечный исход операции (рис. 9).

В число моделируемых этапов (событий) входят расчетноподготовительный, наладочный, профилирующий, формообразующий, делительный и контрольноизмерительный. Прямоугольниками изображены изменения исходных состояний агентов, обусловленные случайными и систематическими факторами различной природы и связей. Их число определяет насыщенность вариаций параметров в имитационной модели, отражающих возможный разброс их значений в цикле зубошлифования. В модели последовательно компьютерно формируются обрабатываемые поверхности впадин зубчатого колеса, геометрически симулируя состояния, анализируется поведение компонентов, возникающее в реальном процессе.

Рис. 9 Графическое представление структуры взаимодействия компонентов технологической системы (агентов) в цикле (событий) зубошлифования: - заготовка; - формообразующая система станка; - абразивный инструмент I-го рода (формообразующий); - устройство правки (станочная подсистема профилирования); - инструмент II-го рода (профилирующий); - период подготовки операции; - период наладки; - периоды профилирования (правки) шлифовального круга; - цикл формообразование впадины; - делительный процесс; - измерение (контроль) шлифуемого колеса

Полученный результат виртуального «профильного шлифования» на заготовке является одним из множества альтернатив (рис. 10), которые подвергаются затем статистической обработке и анализу для выбора лучшей. Для визуализации результатов моделирования используется анимирование, что дает прогнозы об исходе операции на проектной стадии разработки техпроцессов и вырабатываются пути обеспечения точности и эффективности операции под техническое задание.

Рис. 10 Последовательность имитационного САМ-моделирования цикла зубошлифования в компьютерной среде

Рассмотрим пример инжиниринга уровня технической подготовки производства, который используется при создании и тестировании станочных систем, и также имеет применение при решении задач валидации в дистрибуциях оборудования. Под валидацией понимается процедура подтверждения соответствия технического уровня станка заданной сфере его использования. Для этого имитационными средствами проводится подтверждение работоспособности системы с последующей оценкой ее соответствия проектным требованиям Заказчика.

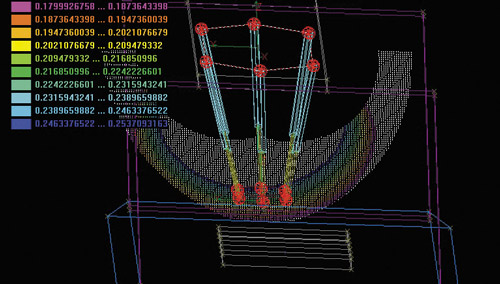

Объемная точность кинематически сложных систем может быть выявлена с помощью специальных сред графического 3Dмоделирования, позволяя установить степень соответствия рабочих характеристик станка заявленным каталожным данным фирмыпроизводителя. Форма рабочего пространства (РП) многокоординатных станков является криволинейнопространственной фигурой, в пределах которой параметры точности, жесткости, устойчивости и кинетики весьма различаются, а часто они недостижимы на границах РП в заданных диапазонах требований (рис. 11).

Рис. 11 Пространственное моделирование технических возможностей станочной системы с гибридной кинематикой в пределах всего объема рабочей зоны в среде Visual Studio MPK

Геометрически симулируя поведение многоосевой кинематической системы в многомерной допустимой области изменения значений параметров модели можно дать прогноз о возможности достижения ею требуемой точности в любых точках рабочей зоны. И хотя такой анализ лежит за возможностями обычного инженера, являясь высокоинтеллектуальной процедурой, его применение обоснованно, так как часто стоимость таких станков сопоставима со стоимостью самолета. Упомянем в этой связи такую важную и широко применяемую в инженерной практике процедуру CAEисследования сложных технических систем (пример инжиниринга конечноэлементного уровня). Известные CAD/CAEсреды позволяют синтезировать и исследовать напряженнодеформированное состояние системы и ее элементов через симуляцию их поведения в условиях возмущенного состояния или в функциональной динамике. Степень доверия к таким признанным в машиностроении simulationсредствам, как Solid Works, Pro/Engineer, Ansis, SimulationX и др. подтверждается на практике корректностью работы их процессных ядер. Такой класс задач также нужно относить к задачам технологического инжиниринга, имеющий в некоторой степени статус наукоемкого исследования, доступного уже широкому кругу инженеров.

В заключение отметим, что имитационный инструментарий высокоуровневого инжиниринга в российском машиностроении только выстраивается, но профессионально овладеть им и эффективно реализовывать его на рынке смогут только технические специалисты с креативным мышлением, настроенные на полное погружение в производственную среду Заказчика. Стоит важнейшая проблема подготовки кадров, способных решать имитационно наукоемкие инжиниринговые задачи технологического перевооружения машиностроительных предприятий России.

Макаров В.М.

д.т.н., профессор кафедры «Станки»

главный научный сотрудник

Центра технологического перевооружения

машиностроительных предприятий

Государственного Инжинирингового Центра МГТУ «Станкин»

Лукина С.В.

д.т.н., профессор кафедры «Автоматизированные

станочные системы и инструменты» МГТУ «МАМИ»

Лебедь П.А.

генеральный директор компании «Нью лайн инжиниринг»

Литература:

1. Инноватика: Учебник для вузов/ С.Г.Селиванов, М.Б. Гузаиров, А.А. Кутин. – М., Машиностроение, 2008. – 721 с.

2. Системный анализ и принятие решений: Словарьсправочник. Под ред. В.Н. Волковой, В.Н. Козлова. М., Высшая школа, 2004 616 с.

3. Макаров В.М. Обеспечение точности профильного шлифования винтовых зубьев крупномодульных цилиндрических колес на основе имитационного моделирования. Дисс… д.т.н., Саратов, 2010. – 509 с.

4. Лукина С.В. Управление стоимостью инновационного обновления парка средств оснащения обрабатывающих производств. Сборник докладов III конференции «МТИ2010». – М., МГТУ «Станкин», 2010, с. 137142.

5. Подклетнов В.Б. Некоторые тенденции в изменении структуры станочного парка предприятий промышленности на современном этапе как результат процессов технического перевооружения.

http://www.promvest.info/news/actual.php?ELEMENT_ID=21899

6. Карпов Ю.Г. Имитационное моделирование систем. Введение в моделирование. – БХВПетербург, 2008 г. 400с.

7. Соломенцев Ю.М., Павлов В.В. Моделирование технологической среды машиностроения// М.: МГТУ»Станкин», 1994, 104 с.

8. Черноруцкий И. Г. Методы оптимизации в теории управления.

http://www.iworld.ru/attachment.php?barcode=978594723514&at=exc&n=0

9. Макаров В.М. Многокоординатная и многоповерхностная металлообработка: сближение альтернатив. – Ритм, № 8, 2010 г. с. 3235 http://www.ritmmagazine.ru/default_r56.html

10. Макаров В.М. Комплексированные обрабатывающие системы. Ритм № 8, 2011 с.2023. http://www.ritmmagazine.ru/default_r64.html

В число моделируемых этапов (событий) входят расчетноподготовительный, наладочный, профилирующий, формообразующий, делительный и контрольноизмерительный. Прямоугольниками изображены

<"