Упрочнение поверхности может достигаться различными методами за счет лазерного нагрева и последующего охлаждения с расплавлением или без него. Например, технология лазерного оксидирования позволяет упрочнять титановые сплавы без оплавления поверхности за счет протекания термодиффузионных процессов. В случае оплавления поверхности, легирование может происходить из газовой фазы или из жидкой фазы, а также при внедрении твердых частиц.

Основными особенностями взаимодействия фотонного потока с поверхностью мишени является сечение рассеяния фотонов на решетке и на электронном газе, способность мгновенно нагревать поверхностный слой неметаллических материалов, возбуждая молекулы, переводя их в газоплазменное состояние, оставляя при этом холодные низлежащие слои материала. Напротив, нагрев металлической мишени происходит через разогрев электронной подсистемы, лишь затем передавая энергию решетке. Диффузионные процессы ускорены градиентом температур и напряжений, а также фазовыми превращениями. Высокие скорости нагрева и охлаждения позволяют легко фиксировать пересыщенные твердые растворы и метастабильные фазы, которые, создавая напряжения, увеличивают твердость поверхностного слоя. Увеличение твердости возникает даже в случае отсутствия фазовых превращений, за счет прохождения импульса сжатия-растяжения поверхностного слоя, который приводит к увеличению количества дефектов и твердости.

Особенности процессов лазерного легирования можно представить с помощью схемы (рис. 1).

Рис. 1. Особенности процессов лазерного легирования.

С появлением расплавленной зоны возникают конвективные потоки вследствие высокой разницы температур поверхностного слоя расплава — термокапиллярная диффузия, скорость которой в ванне расплава достигает 10 м/с, способствуя явлениям смачивания и диффузионного перемешивания.

Эта работа посвящена результатам разработки и применения технологии лазерного легирования с оплавлением поверхности.

МЕТОДИКА

Для проведения работ использовался лазер ЛС-5, СО2— лазер МТЛ-4, лазер Комета–2. Осуществлялась подача в зону обработки защитных газов, а также азота для насыщения поверхностного слоя.

Лазерная обработка проводилась при диаметре пятна 0,5–6,0 мм, скорости обработки от 0,001 до 10 м/с. Образ

цы подвергались обмазке в специально разработанных пастах, содержащих легирующие элементы и добавки, необходимые для улучшения формирования ванны расплава рис. 2.

Рис. 2. Образцы для исследований перед лазерным легированием.

Исследование структуры выполняли с применением металлографического, рентгеноструктурного, рентгеноспектрального, электронно-микроскопического методов.

Для определения характерис-тик сопротивляемости разрушению упрочненного образца испытывались плоские и круглые образцы на растяжение по ГОСТ 1497–73 и плоские образцы на загиб. Испытывались также и ударные 1 типа по ГОСТ 9454–78 образцы с лазерной обработкой U-образного надреза с целью определения влияния модифицирования на склонность к охрупчиванию сплавов. Определение твердости производилось с помощью прибора ПМТ-3 при нагрузке 0,19, 0,49 и 0,98 H по ГОСТ 9450 на поперечных шлифах.

Металлографические исследования выполнялись с помощью микроскопа «НЕОФОТ-21» при увеличении от 50 до 1000. Для определения микроструктуры использовалось травление сталей в растворе азотной кислоты.

Электронномикроскопический анализ осуществлялся на установке Philips, работающей путем формирования телевизионной развертки при сканировании поверхности разрушения электронным зондом в режиме вторичных электронов с последующей компьютерной обработкой полученных данных; электронная микроскопия — на приборе РЭМ 535, рентгеноструктурный анализ — на рентгеновском дифрактометре ДРОН-УМ2 в фильтрованном Сu — К? излучении, рентгеноспектральный анализ — на установке Соmеbаx, Оже–спектроскопия — на Оже-спектрометре JAMP-10S, работающем по принципу взаимодействия первичного рентгеновского излучения потока электронов с атомами исследуемого элемента и последующего анализа энергии вторичного рентгеновского излучения.

Фрактография изломов проводилось на образцах сечением 5х5 мм.

Метод внутреннего трения применялся для определения микропластичности материала с поверхностно упрочненным слоем, а также для исследования демпфирующей способности некоторых сталей. Исследования проводились на установке ЛПИ.

Исследования износостойкости выполнялись на машине Шкода-Савина при трении ролика по исследуемым материалам при наличии смазки при нагрузке 200 Н и скорости вращения ролика 700 об/мин.

Испытания при трении "металл-металл" проводили на стенде СИТ-3, определяя износ и коэффициент трения. А исследование антифрикционных свойств — также на машинах ЛПИ и МИ-1 М при трении столбиков по кольцу и буксы по образующей поверхности кольца.

Исследования на абразивный износ проходили при максимально тяжелых условиях трения обработанных поверхностей по абразиву со скоростью 0,6 об/с и нагрузке 50 Н на круглый образец.

Испытания на гидроабразивный износ проводились при трении круглых образцов на установке лоткового типа в среде пульпы с абразивом фракцией 300–500 мкм, на ударноабразивный износ — при падении образца на абразивный монолит при нагрузке 70 Н, числе ударов 1300, частоте 65 ударов в минуту.

ИССЛЕДОВАНИЯ И РЕЗУЛЬТАТЫ

Получение заданной структуры поверхностного слоя зависит от условий его образования в процессе лазерной обработки. Одним из основных условий является наличие различных агрегатных состояний основного и присадочного материала.

Исследования показали, что характер распределения легирующих элементов прежде всего зависит от агрегатного состояния присадки и материала. В таблице 1 представлены различные механизмы, имеющие место при лазерной обработке и варианты агрегатного состояния материала присадки и основы.

Таблица 1. Механизмы и состояние поверхностного слоя при лазерном модифицировании поверхности.

Состояние основыНаличие и состояние присадкиНаименование типа лазерной обработкиНаличие ванны расплаваОсновной механизм диффузии основных и легирующих элементовТвердоеСреда, плазма или плазменное облакоЛазерное легированиенетДиффузия по границам зерен и линейных дефектов, термодиффузия, барродиффузияЖидкоеПлазма или плазменное облакоЛазерное легированиеестьТермокапиллярная конвекция и диффузия легирующих элементов по границам зерен и линейных дефектов, термодиффузия в околошовной зонеЖидкоеЖидкоеЛазерное легированиеестьТермокапиллярная конвекция и диффузия легирующих элементов по границам зерен и линейных дефектов, термодиффузия в околошовной зонеЖидкоеЖидкое и твердоеЛазерное легированиеестьТермокапиллярная конвекция, диссоциация неметаллических частиц

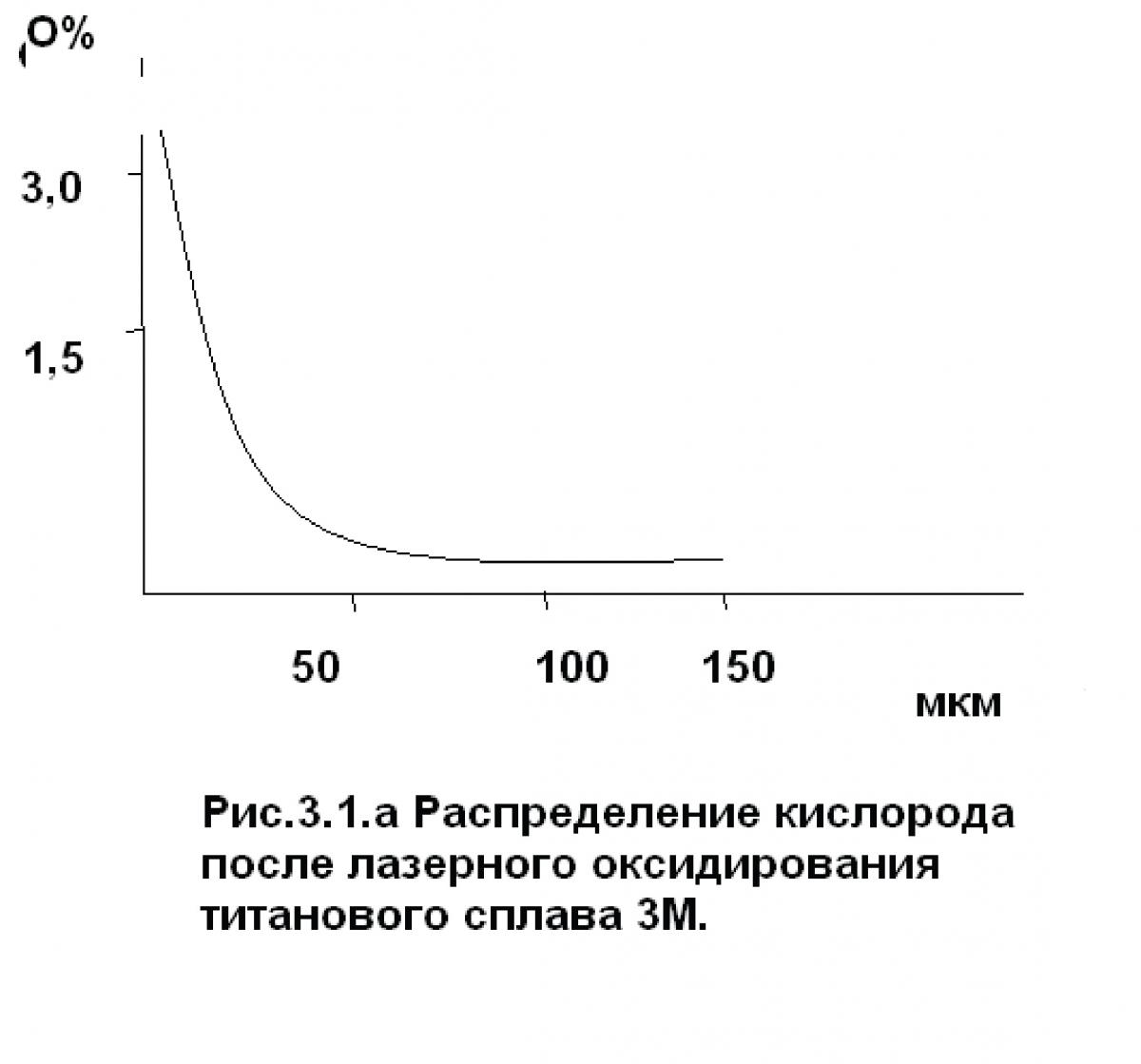

При отсутствии оплавления исследования, проведенные рентгеноспектральным методом, показали, что в результате лазерного легирования поверхностный слой обогащен легирующими элементами. Характер их распределения, прежде всего, зависит от агрегатного состояния присадки. Характерное распределение, подобное распределению кислорода в сплаве 3 М, (рис. 3а) имеет монотонно убывающий вид. Более подробно об этой технологи было изложено в [1].

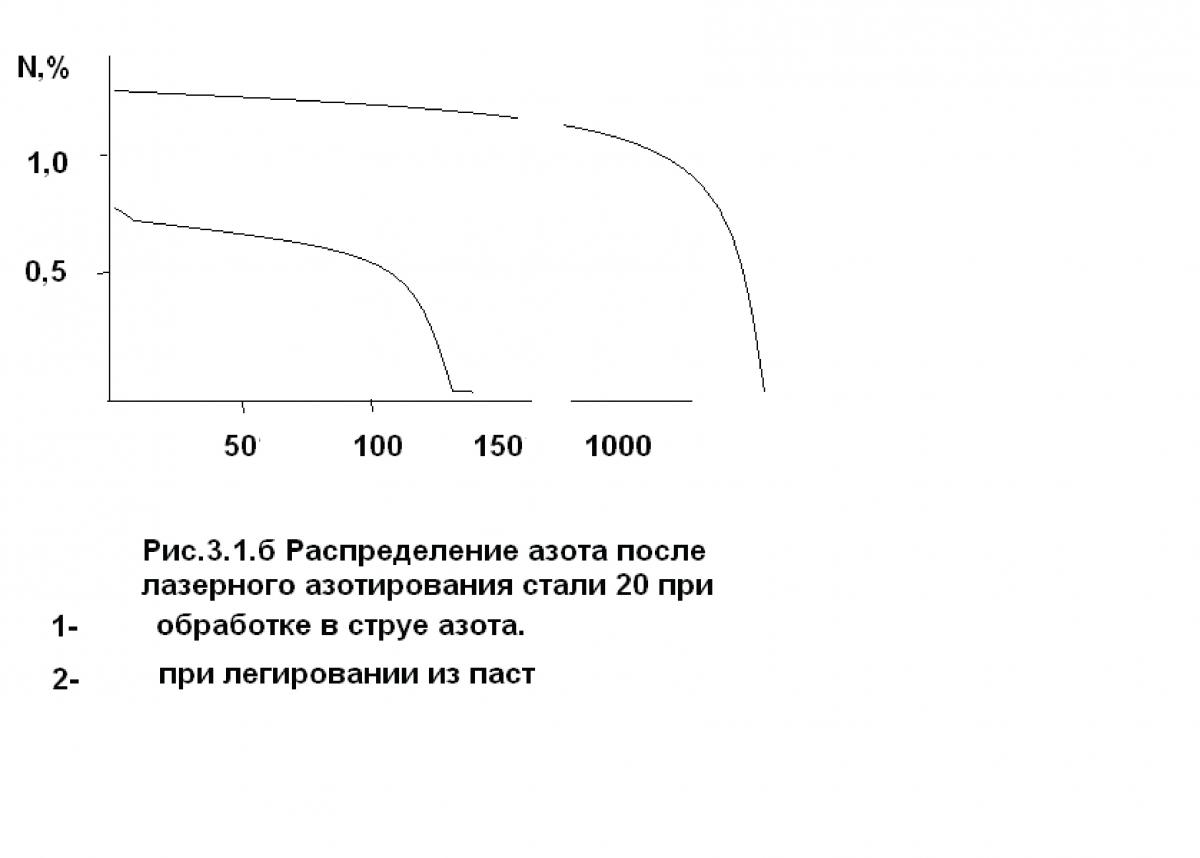

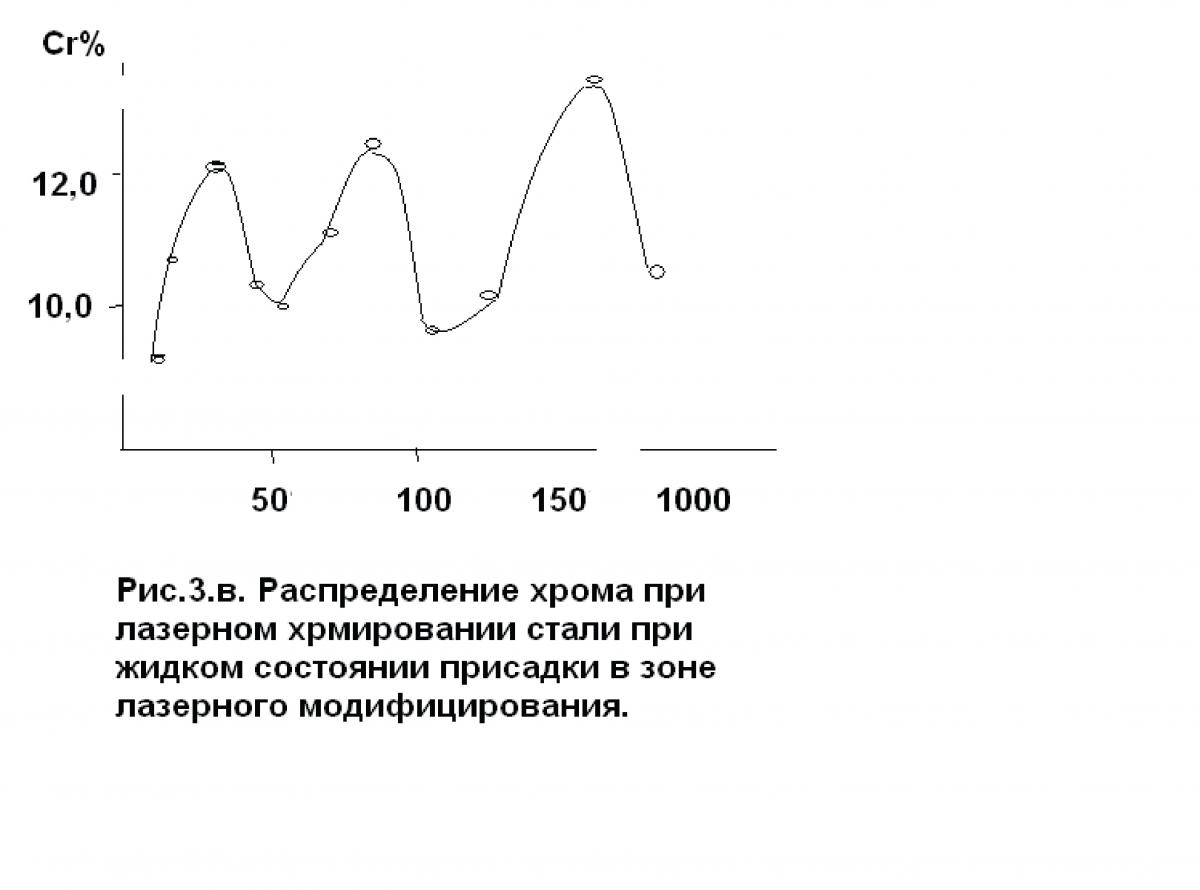

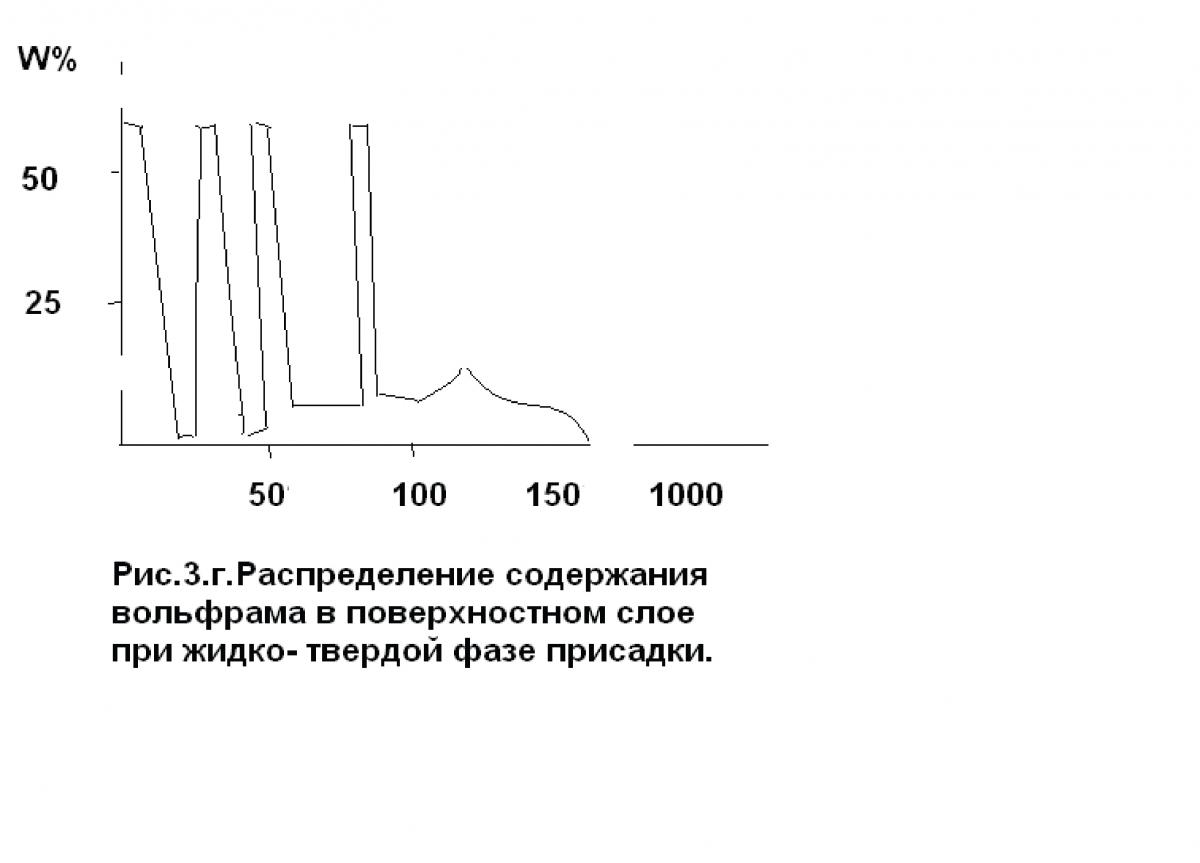

Рис. 3. Изменение химического состава поверхностного слоя для различных вариантов лазерного поверхностного легирования.

При плавлении основы вид кривых зависит от агрегатного состояния присадки, попадающей в расплав. В случае газоплазменного состояния, насыщение элементами из плазменного облака или окружающей среды происходит равномерно по всему объему ванны расплава с небольшим снижением вблизи зоны сплавления, если при этом не наблюдается выпадение новых фаз (рис. 3б). В случае жидкого состояния присадки, наблюдается конвективное перемешивание ванны расплава, при котором происходит вовлечение жидкой фазы присадки, смачивание и взаимное растворение расплавов присадки и материала основы.

В зависимости от взаимной растворимости, наличия химического взаимодействия, образования новых фаз, наблюдается вид рис. 3в распределения химических элементов присадочного материала в поверхностном слое. Отмечается часто переменный состав легирующих элементов из-за высокой скорости процесса лазерного легирования и высокой скорости конвективного перемешивания. Причем под слоем жидкого расплава наблюдается также обогащение твердой фазы основы, прилегающей к расплаву.

Так, при борировании углеродистой стали твердость феррита, расположенного непосредственно вблизи зоны плавления, возрастает настолько, что значительно превышает твердость перлита, содержащего большое количество карбидов и углерода. В случае твердого или жидко-твердого состояния присадки, наблюдается конвективное перемешивание в ванне расплава, при котором происходит вовлечение жидко-твердой фазы присадки.

При смачивании твердых и жидких фаз расплавом из основного металла в зависимости от взаимной растворимости, наличия химического взаимодействия, образования новых вторичных фаз, наблюдается вид распределения химических элементов присадочного материала в поверхностном слое (рис. 3г).

Важным при лазерном легировании является правильный гранулометрический и химический подбор состава используемых паст и используемой обмазки. Определяющими процессами являются диссоциация материала основы и присадки в плазменном состоянии вблизи поверхности. Следует отметить, что известные флюсы и флюсовые добавки, используемые при обычных сварочных процессах, не подходят для лазерных из-за более высоких температур процесса и более высокой скорости обработки (скорость процесса при небольшой глубине обработки — 0,3 мм дос-тигает 200 мм/с).

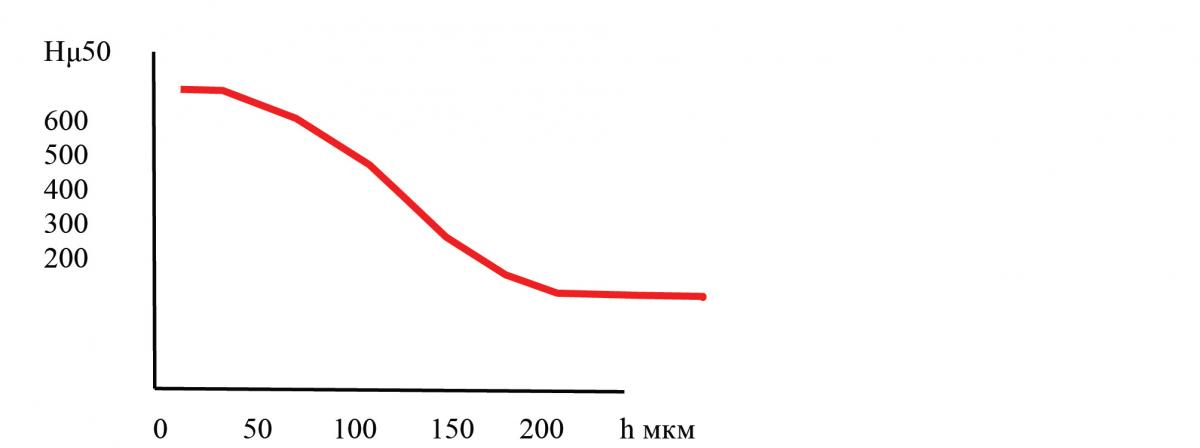

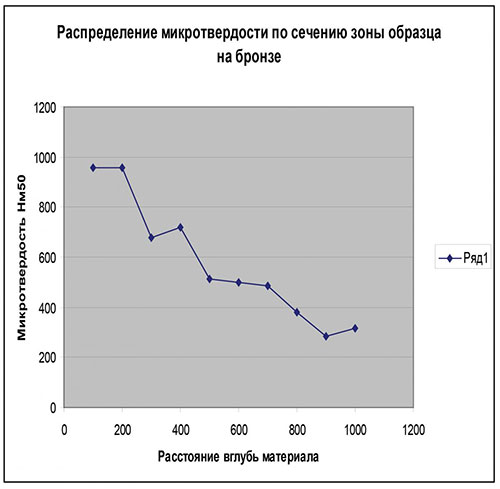

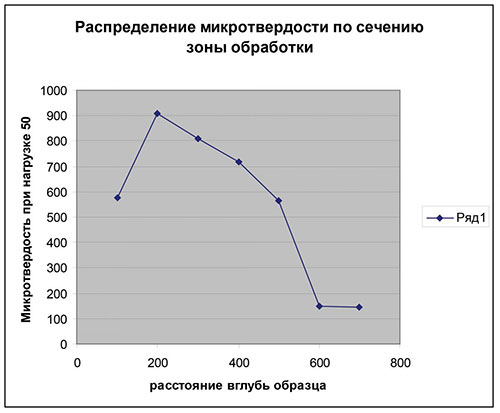

Поэтому процесс лазерного легирования трудоемок как в металловедческом, так и в технологическом смысле. Необходима также проверка всех необходимых механических, коррозионных и прочих характеристик слоя, т. к. аналога подобных материалов нет. Но итоги правильного применения лазерного легирования впечатляют. Оказывается возможным упрочнить неупрочняемые стали (рис. 4), бронзы (рис. 5) до величин твердости упрочняемых сталей, монель сплав (рис. 6), алюминиевые сплавы и решить многие другие задачи машиностроения.

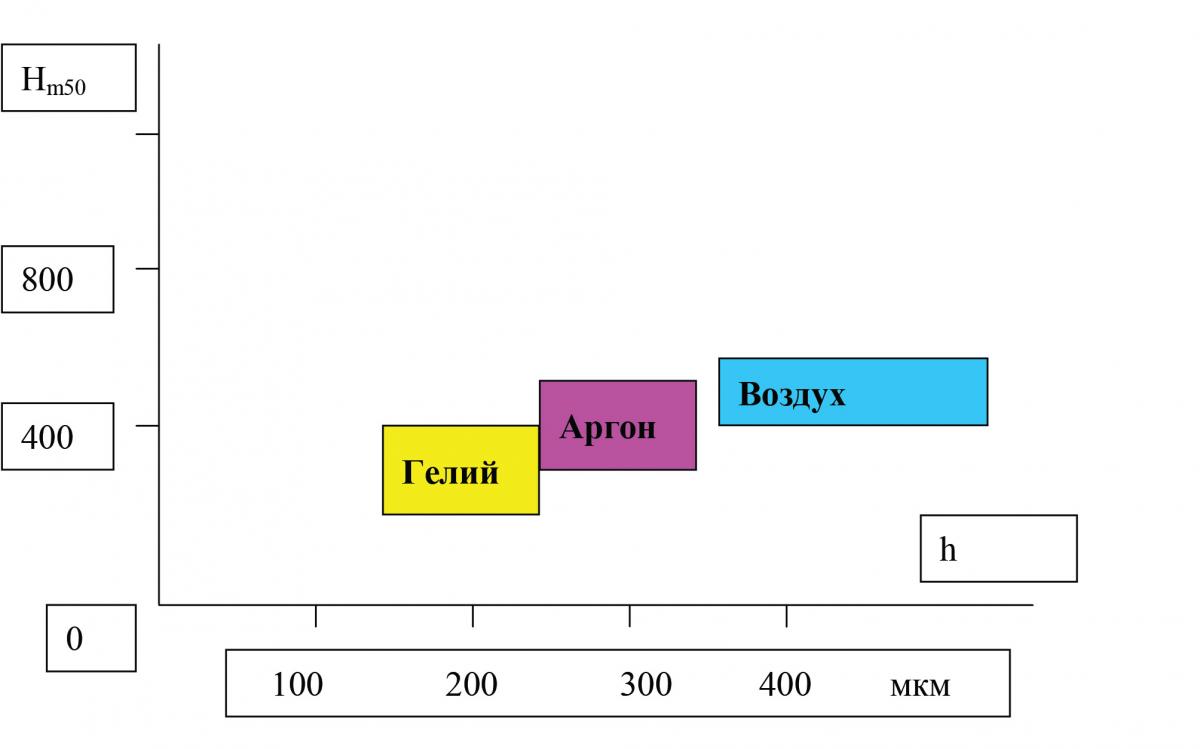

Важным для разработки лазерного легирования является подбор материалов с учетом диссоциации соединений при высокой температуре. Твердость поверхностного слоя зависит и от среды проведения операции лазерного легирования.

Рис. 4. Распределение микротвердости после лазерного легирования в азоте стали 08Х18 Н10 Т.

Рис. 5. Распределение микротвердости по сечению зоны обработки.

Рис. 6. Распределение микротвердости по сечению зоны лазерного легирования на монели НЖМц 28–2,5–1,5.

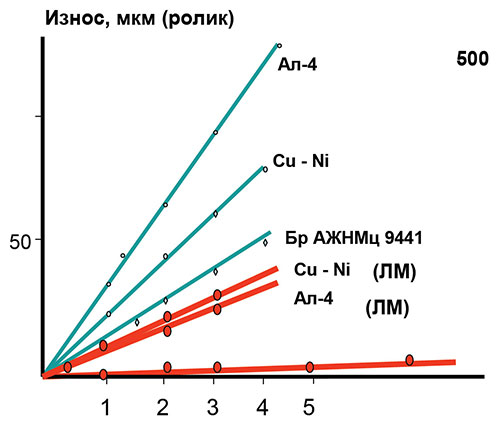

Изменения в твердости поверхностного слоя привели к повышению износостой ости поверхностных слоев. Повышенной износостойкостью обладают слои, полученные с помощью лазерного легирования с основой из антифрикционных материалов БрОФ10–1.

Рис. 7. Замеры глубины и твердости поверхностного модифицированного слоя на бронзе БрАЖНМц 9-4-4-1 при одних и тех же параметрах обработки: плотность мощности 2х104 Вт/см2, скорость 30 мм/с, диаметр луча 1,5 мм в различных средах обработки.

Рис. 8. Износ исследуемых материалов с лазерным модифицированием (легированием) и без лазерного модифицирования.

На рис. 8 представлены результаты исследования износостойкости поверхностных слое с лазерным модифицированием поверхности за счет лазерного легирования некоторых сплавов.

Обычно при лазерном легировании микроструктура поверхностного слоя более мелкая и более стойкая к термическому нагреву.

Таблица 2. Износ упрочненных слоев при испытаниях на машине Шкода-Савина.

Материал

основы

Время износаИсходное состояниеУпрочненный слой

Увеличение стойкости,

%

Cu-Ni сплав МН40130201502552720337533250Сплав АЛ 41601600028913680314027510 12012000235311003456750

Как видно из представленных данных, лазерное легирование способно повысить износостойкость многих неупрочняемых материалов. Особый интерес представляет упрочнение стали 3. Оказывается, можно за счет лазерного легирования создать микротвердость поверхностного слоя до 72 HRC и с успехом применять этот метод для деталей подверженных абразивному износу. Так, стойкость к гидроабразивному износу стали 3 по сравнению с упрочненной сталью 40Х повышается в 3,2 раза! Подобные детали показали свою работоспособность на геологоразведывательном оборудовании, при обработке переходников и центраторов.

Упрочненные заготовки деталей энергетического машиностроения после лазерного легирования и последующей механической обработки, а также процесс лазерного легирования приведен на рис. 10.

Рис. 9. Микроструктура стали 3 после лазерного легирования.

Рис. 10. Процесс лазерного легирования и полученные детали.

Себестоимость процесса небольшая, производительность около 0,2 м2/ч. Полученные твердости и износостойкость поверхностного слоя говорят о перспективности этого метода, однако его внедрение требует серьезной металловедческой и технологической работы.

ООО «ЛАЗЕРТЕРМ» совместно с ООО СП «Лазертех» имеет большой опыт работы по разработке указанных технологий для большого числа сталей и сплавов и готов к сотрудничеству.

Попов В. О., Смирнов С. Н., Кондратьев С. Ю.

Литература

- В. О. Попов, Кондратьев С. Ю. Упрочнение титановых сплавов методом лазерного оксидирования. РИТМ № 82 стр. 106–110

- Кондратьев С.Ю., А. Е. Вайнерман, В. О. Попов, Лазерное модифицирование сталей и сплавов. РИТМ № 85 стр. 28–31

- Скрипченко А. И., Попов В. О., Кондратьев С. Ю. Возможности лазерного модифицирования деталей машиностроения. РИТМ № 54 стр. 23–29.

<"