Срыв сроков готовности производственных заказов представляет собой серьезную проблему. Как же все-таки добиться консенсуса интересов службы главного механика и производственных подразделений, оборудование которых попадает в график проведения ППР? Этому непростому вопросу и посвящена настоящая статья.

График ППР и его влияние на общую эффективность использования технологического оборудования

Неудачно спланированные планово-предупредительные ремонты оборудования нередко приводят к срыву сроков исполнения заказов. Вот почему директор производства, скажем мягко, без особого энтузиазма встречает главного механика с предложением, от которого невозможно отказаться — графиком проведения ППР.

Как известно, ППР включает в себя:

- Плановое техническое обслуживание — комплекс процедур по поддержанию работоспособности и исправности оборудования при его эксплуатации.

- Плановые ремонты по графику — ремонты, выполняемые по графику для обеспечения или восстановления работоспособности оборудования. Плановые ремонты выполняются в соответствии с установленным ремонтным циклом; обычно указывается месяц, в течение которого должен быть выполнен такой ремонт.

- Ремонты по состоянию оборудования выполняются с учетом состояния отдельных систем и частей оборудования. Дата таких ремонтов прогнозируется, но точно ее можно определить лишь по показаниям специальных датчиков, контролирующих текущее состояние оборудования.

Для формирования графиков ППР сегодня используется специализированное программное обеспечение, предназначенное для информационной поддержки ТОиР (технического обслуживания и ремонта).

Можно выделить три класса программных решений в области ТОиР, различающихся по функциональным возможностям и полноте предоставляемого сервиса [1]:

- Системы CММS (Computerized Maintenance Management Systems) — простые компьютерные системы управления ремонтами. Такие системы чаще всего привязаны к определенной отрасли и предназначены для небольших предприятий. Как правило, они не обладают глубокой функциональностью в области управления ТОиР.

- Информационные системы управления основными фондами EAM (Enterprise Asset Management) — специально разработанный класс систем, позволяющий эффективно управлять, в том числе техническим обслуживанием и ремонтом оборудования. Системы имеют глубокую функциональность в области ТОиР, но не всегда обладают требуемой полнотой в области горизонтальной интеграции с другими системами, касающимися иных сфер деятельности предприятия.

- Модули ТОиР в ERP-системах (Enterprise Resource Planning). В таких системах функционал по моделированию сложного технологического оборудования, его ремонтам, техническому и сервисному обслуживанию представлен в меньшем по сравнению с ЕАМ-системами объеме, но, что очень важно для средних и крупных промышленных предприятий, этот функционал интегрирован со всеми модулями ERP-системы.

Оборудование останавливают для планово-предупредительного ремонта, когда оно еще находится в рабочем состоянии. Этот (плановый) принцип вывода оборудования в ремонт позволяет произвести необходимую подготовку к остановке оборудования, как со стороны специалистов ремонтной службы, так и со стороны производственного персонала. Подготовка к ППР заключается в уточнении дефектов оборудования, подборе и заказе запасных частей и деталей, которые следует сменить при ремонте.

Однако, график ППР, формируемый на межцеховом уровне, не учитывает реальную загрузку останавливаемого на профилактику оборудования в текущий момент времени. Последнее обстоятельство нередко сказывается на скорости исполнения производственных заказов, поскольку нередко работы ППР назначаются на тот период, когда соответствующим станкам следовало бы интенсивно работать.

Фактическую информацию об остаточном ресурсе оборудования можно получить с помощью современных исполнительных производственных систем (MES — Manufacturing Execution Systems), предназначенных для оптимизации внутрицеховых материальных потоков, в частности, для составления плотных пооперационных производственных расписаний [2]. Используя эффективные эвристические оптимизационные алгоритмы, эти системы формируют сменно-суточные задания на рабочие места с учетом текущего состояния производства. Одновременно составляется график обеспечения оборудования средствами технологического оснащения, а также расписание проведения работ, связанных с планово-предупредительным ремонтом.

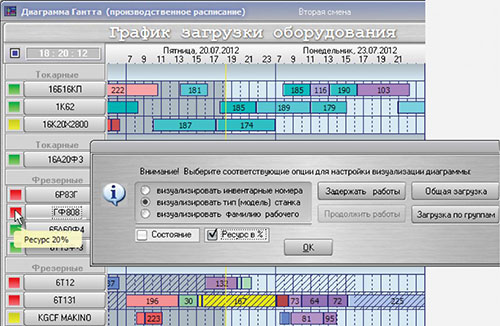

Рис. 1. Контроль остаточного ресурса оборудования средствами MES «ФОБОС».

Подсистема имитационного моделирования материальных потоков в MES в диспетчерском режиме автоматически отслеживает исполнение текущего производственного расписания и, следовательно, фиксирует фактически отработанное время по каждому станку. Система визуализирует текущее значение остаточного ресурса, что дает возможность диспетчеру принимать оперативные решения относительно проведения профилактических работ (рис. 1).

Доступность и эффективность работы оборудования

График ППР, сформированный в ТОиР, представляет собой, объемный план дополнительных работ, которые следует выполнить на определенном отрезке времени на фоне изготавливаемых партий деталей и сборочных единиц (ДСЕ). Чередование и периодичность планово-предупредительного ремонта оборудования определяется назначением оборудования, его конструктивными и ремонтными особенностями, габаритами и условиями эксплуатации.

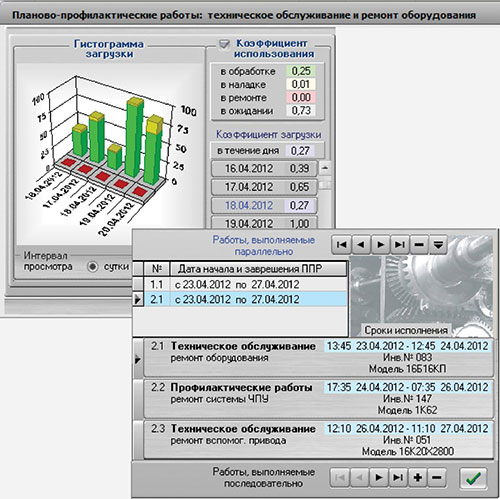

Однако ответ на вопрос: «Когда именно следует приступить к планово-профилактической работе на заданном рабочем месте» отдается на откуп руководителя ремонтной службы. А между тем, работы ППР могут представлять собой последовательность ремонтно-профилактических операций, связанных с временным отключением технологического оборудования, а следовательно, с потерей производительности станочной системы. Эти работы могут выполняться в цехе как параллельно (в случае нескольких одновременно привлеченных ремонтников), так и последовательно (рис. 2). При этом желательно назначать начало работ ППР на тот период, когда оборудование наименее загружено в связи с выполнением основного производственного плана. Остается узнать: «А как оптимальным образом должно быть загружено оборудование, чтобы скорость исполнения заказов была бы максимальной?» — решим эту задачу, справимся и с задачей эффективного распределения работ ППР.

Рис. 2. Назначение работ ППР с учетом плановой загруженности оборудования.

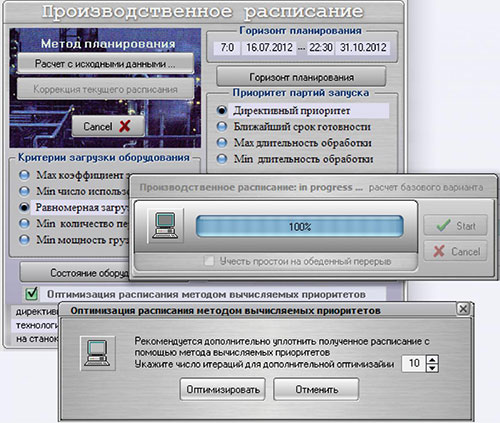

Ниже приведен пример использования MES-системы «Фобос» (Россия) для эффективного планирования ППР на цеховом уровне. Для расчета пооперационного производственного расписания в системе назначаются критерии оптимизации и используется соответствующий APS-модуль, а для получения более эффективной загрузки оборудования дополнительно проводится итерационная процедура «уплотнения» расписания методом «Вычисляемых приоритетов» [3]. Интерфейс этой процедуры приведен на рисунке 3.

Рис. 3. Интерфейс процедуры оптимизации производственного расписания (MES «ФОБОС»).

Помимо планово-предупредительного ремонта для ликвидации небольших изъянов в работе оборудования осуществляют и другие работы (межремонтная профилактика), которые проводят до исчерпывания всего рабочего ресурса станка.

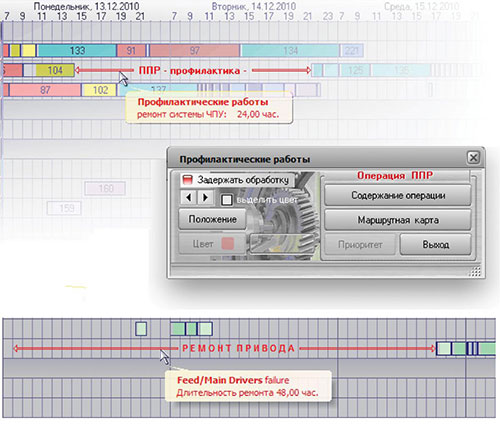

Еще для устранения последствий аварий проводится аварийно-восстановительный ремонт, который требует незамедлительного прекращения работы оборудования. При возникновении такой ситуации MES-система позволяет скорректировать текущее производственное расписание с учетом отключения неисправного станка на некоторое время.

В сформированном производственном расписании оптимальным образом компонуются как технологические операции, так и работы по профилактическому ремонту оборудования.

Планирование технологических операций на рабочие места зависит от соответствия конструктивных признаков и точностных характеристик оборудования требованиям, предъявляемым к обрабатываемым поверхностям, а также к виду и габаритам исходной заготовки.

Низкое значение остаточного ресурса, менее 25%, в значительной мере влияет на необходимость проведения ППР по состоянию конкретных станков (рис. 1). Для сравнения объемов ремонтных работ различных станков в разных цехах предприятия, а также для анализа данных о состоянии оборудования цехов за определенные периоды времени введена единица так называемой ремонтно-сложности механической части Rм и электрической части Rэ. Это — физический объем работ, необходимый для проведения ППР механической (электрической) части некоторой условной машины, качество которого отвечает требованиям технических условий на ремонт, а трудоемкость эквивалентна 50 час. (12,5 час.) работы в организационно-технических условиях среднего ремонтно-механического цеха машиностроительного предприятия.

MES-система «ФОБОС», учитывая заданные нормы времени для ремонтных работ, позволяет не просто отслеживать план–график проведения ППР, а даже оптимизировать его на уровне цеха: операции планово-предупредительного ремонта распределяются по обслуживаемому оборудованию совместно с основными технологическими операциями с учетом тех рамок, за которые не должно выходить время их начала и окончания согласно основному графику ППР.

Оптимизация ППР на цеховом уровне начинается с того, что для каждой проводимой работы указывается ее характер (параллельно/последовательно выполняемые работы), время начала ППР, категория работ (профилактика, плановый ремонт, ремонт по состоянию оборудования), описание их вида.

Для того, чтобы диспетчер мог аргументировано назначить время начала работ ППР, предусмотрен просмотр гистограммы ежедневной загрузки оборудования. Это позволяет выбирать время наименьшей загрузки станка и назначить этот день в качестве начальной даты проведения ППР. Таким образом, оптимизируя управление процессом производства по методу вычисляемых приоритетов, быстро формируется эффективный график проведения ППР, в котором все операции назначаются и рассматриваются диспетчером, как и обычные технологические операции. Естественно, что определяя время и место ППР в графике производства, MES-система учитывает текущий остаточный ресурс оборудования, его загруженность и существующее производственное расписание на данном участке.

После того как диспетчер в диалоге учитывает все упо-мянутые выше пункты, необходимо скорректировать текущее производственное расписание: MES-система сама пересчитает и оптимизирует расписание с внесенными в него изменениями в зависимости от выбранных при этом оптимизационных критериев. На графике загрузки оборудования (диаграмме Гантта) результат планирования работ

ППР на фоне выполняемых технологических операций выглядит так, как показано на рис. 4.

Рис. 4. Оптимизированный план работ ППР на диаграмме загрузки оборудования.

Описанная выше процедура за счет оптимального размещения работ ППР на оборудование цеха позволяет минимизировать риски срыва основного производственного плана цеха, одновременно увеличивая скорость исполнения заказов.

Важным организационным этапом в обеспечении надежной работы оборудования является так называемый межремонтный этап его обслуживания, который осуществляется в основном без остановки оборудования. Это обычная профилактика, которая заключает в себе каждодневный осмотр и уход за оборудованием с целью максимально продлить период его непрерывной работы в промежутках межу ППР.

Межремонтный этап обслуживания заключается в:

• отслеживании состояния оборудования;

• соблюдении рабочими регламента его эксплуатации;

• каждодневной чистке и смазке механических узлов станков;

• своевременной ликвидации мелких поломок и регулировании механизмов.

Межремонтный этап обслуживания осуществляется без остановки производства (как правило, эта профилактика проводится в период перерывов в работе станков и агрегатов). Акцент делается на предупреждение и раннее выявление дефектов оборудования, которые могут привести к более серьезным проблемам, в частности, оказать влияние на качество изготавливаемых изделий [2].

Заключение

Система планово-предупредительного ремонта (ППР) представляет собой комплекс организационно-технических мероприятий предупредительного характера, проводимых в плановом порядке для обеспечения работоспособности парка машин в течение всего предусмотренного срока службы. Современные программные комплексы, относящиеся к категории исполнительных производственных систем, позволяют оптимально распределять работы ППР на оборудование цеха, минимизируя при этом риски срыва основного производственного плана.

Ю. А. Радченко (ОАО «НИИДАР»)

А. В. Крюков (ОАО МТЗ «ТРАНСМАШ»)

Литература

- Овчинников С. В. Передовые технологии управления ремонтами.//Главный механик, № 2, 2007, с. 21–28.

- Медведева Г. М., Мусеридзе А. Б., Тихонова Ю. А., Крюков А. В., Зайдуллин А. Э. Оптимальное планирование работ ППР — путь к повышению эффективности использования оборудования.//САПР и Графика, № 1, 2013, с. 84–89.

- Фролов Е. Б., Тихонова Ю. А., Корниенко А. А. Организация производственного процесса на предприятии при помощи метода вычисляемых приоритетов.//Вестник МГТУ «Станкин», № 1 (19), 2012, с. 73–76.