Прогресс в частоте повторения и энергии импульса мощных твердотельных лазеров позволяет рассматривать возможность их использования и для упрочнения металлов. Первые эксперименты по упрочнению металлов методом лазерного наклепа имели место больше чем 30 лет назад. Однако, только сегодня – с появлением высокомощных моноимпульсных лазеров с высокой частотой повторения – этот метод начинает конкурировать с методами наклепа стальными шариками. Лазерный наклеп уже используется в автомобильных, медицинских и авиационных отраслях промышленности.

Одно из первых применений наклепа лазера было в авиационной промышленности для упрочнения турбинных лопаток. Наклеп применяется также в других отраслях, например для упрочнения протезных коленных и бедренных имплантантов в медицине. В автомобильной промышленности лазерный наклеп применяется для обработки коробки передач и шасси, что позволяет производить более легкие корпуса с очевидными сокращениями потребления топлива и т.д.

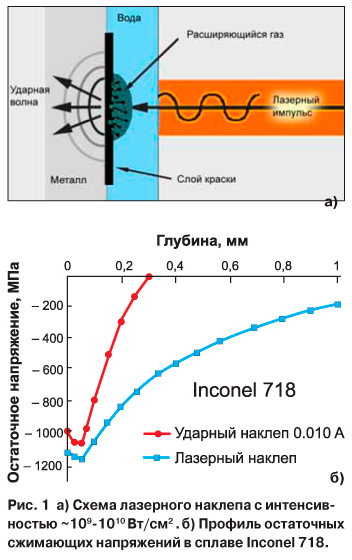

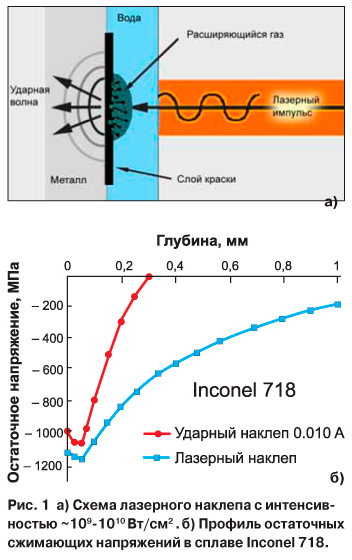

Лазерный наклеп использует импульсы с высокой интенсивностью

~1091010 Вт/см2, чтобы создать мощную ударную волну в материале. Обрабатываемая область, рис. 1, покрыта двумя различными слоями: поглощающим лазерный свет и прозрачным (обычно вода).

Лазерная энергия, поглощаемая поверхностным слоем, быстро испаряет его, но слой воды предотвращает расширение пара, направленное наружу. Это вызывает ударную волну, которая, проходя через материал, производит пиковые давления в несколько ГПа

(~10 кбар). Пластическая деформация, вызванная ударной волной, создает сжимающие остаточные напряжения, которые могут простираться больше чем на 1 мм по глубине, делая материал более стойким к усталости и коррозии. Практически глубина 1 мм может быть расценена как максимум достижимой глубины сжимающего напряжения при лазерном наклепе, при типичной глубине 0.25 мм для обработки деталей методом холодной ковки.

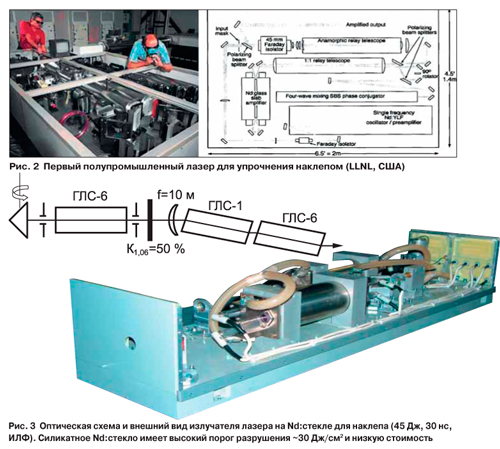

Лазерная система, подходящая для наклепа на индустриальном уровне (скорость обработки свыше 1 м2/час), требует при энергии импульса >100 Дж и длительности 10–30 нс средней мощности в диапазоне от сотен ватт до киловатта. В Лоуренсовской национальной лаборатории, США, в 1999 г. был разработан первый полупромышленный 100 Дж лазер на неодимовом стекле для упрочнения наклепом (рис. 2).

Чрезвычайно сложный, с использованием обращения волнового фронта и крупногабаритной анаморфотной асферической оптики (активный элемент 1х14x40 cм3), лазер позволяет производить обработку деталей пятнами размером ~1 см2 с частотой до 2 Гц, обеспечивая производительность свыше 3000 cм2/час, при смене ламп накачки через 104 вспышек. Стоимость такого лазера составила несколько миллионов USD.

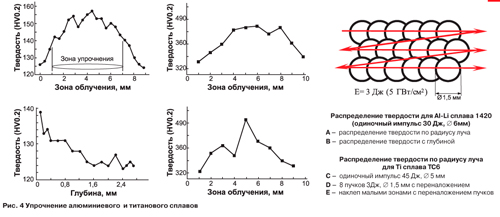

Вскоре в ряде стран, а также и в нашем институте, были созданы лазеры для наклепа на неодимовом стекле с энергией ~50 Дж, достаточно малогабаритные (активный элемент ~ 2 см, обработка деталей пятнами ~0,5 см2) и относительно дешевые (рис. 3).

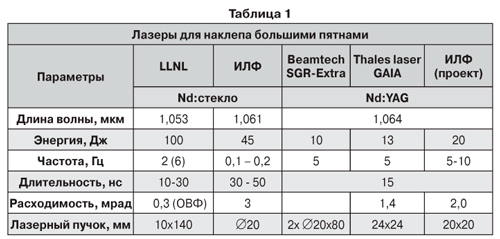

Результаты лазерного упрочнения жаропрочных сплавов большими пятнами (Ж 5–6 мм) представлены на рис. 4.

На рис. 4 A представлено распределение твердости полированной поверхности металлографических образцов из AlLi сплава 1420, которые были обработаны пучком Ж 6 мм с энергией 30 Дж. После наклепа твердость поверхности увеличилась с HV125 до HV155 на глубину до 1 мм при размере упрочненной зоны равном размеру пятна облучения (рис. 4 B).

На рис. 4 A представлено распределение твердости полированной поверхности металлографических образцов из AlLi сплава 1420, которые были обработаны пучком Ж 6 мм с энергией 30 Дж. После наклепа твердость поверхности увеличилась с HV125 до HV155 на глубину до 1 мм при размере упрочненной зоны равном размеру пятна облучения (рис. 4 B).

Поскольку предел прочности на разрыв титановых сплавов много выше алюминиевых, упрочнение титановых сплавов требует более интенсивного облучения. На рис. 4 С представлено распределение твердости образцов из Тi сплава ТС6, которые были обработаны пучком Ж5 мм с энергией до 50 Дж. После наклепа твердость поверхности увеличилась с HV325 до HV385. После лазерного наклепа не наблюдалось искажений формы или трещин в зоне обработки. Средняя величина остаточных напряжений в титановых сплавах ~300 MПa, в алюминиевых ~200 MПa.

Для того чтобы поднять производительность процесса лазерного упрочнения (увеличить частоту следования импульсов), были предприняты попытки заменить лазеры на неодимовом стекле на Nd:YAG лазеры. Однако, на порядок меньшая лучевая прочность кристаллов Nd:YAG при ограниченной апертуре активных элементов не позволяют сегодня надеяться на достижение высокой средней мощности при большой энергии луча (таблица 1).

Также вряд ли может помочь лазерному упрочнению Nd:YAG керамика, которую можно изготовлять в достаточно больших размерах. Высокое сечение вынужденного перехода ограничивает предельные габариты активного элемента изза вероятности возбуждения ASE и, соответственно, энергию излучения.

Однако процесс упрочнения металла идет эффективно не только при облучении пучками больших размеров с энергией ~ 45Дж, но и при облучении малыми пятнами Ж1,5 мм с энергией

3 Дж (восемь перекрывающихся пучков) (рис. 4 D). Средняя твердость в зоне наклепа выше HV360, максимальная твердость достигала HV400. Несколько менее однородное распределение твердости по сечению зоны облучения по сравнению с облучением большим пучком говорит о необходимости более точного выставления пучков.

Таким образом, для наклепа можно использовать лазер с большой частотой повторения импульсов, хотя и с относительно небольшой энергией, для облучения малыми пятнами (?23 мм) с энергией 510 Дж и с перекрытием пучков. Перспективным лазером для наклепа может стать разработанный в ИЛФ мощный Nd:YAG лазер

с ламповой накачкой (рис. 5), с энергией излучения 12 Дж при длительности импульса 10 нс, работающий на частоте 100 Гц с эффективностью 2,4% (А.Ф.Корнев, Семинар HiPER, г. Нижний Новгород, ноябрь, 2009 г.). Этот лазер может быть положен в основу создания промышленной установки лазерного наклепа.

Профессор В.А. Серебряков

Институт лазерной физики

ФГУП «НПК «ГОИ им. С.И. Вавилова»

199034 С.Петербург Биржевая линия 12

Тел. (812) 3285734

факс (812) 3285891

Email: los_spb@mail.ru