Технология лазера CO2

В газовом лазере используются переходы между колебательными, а также вращательными уровнями молекулы СО2. Для эффективной передачи энергии накачки к молекулам СО2 используются молекулы азота N2, которые, в свою очередь, возбуждаются электронами электрического разряда в газовой смеси CO2N2He под давлением в несколько десятков тысяч Па. Накачка газовой смеси может осуществляться разными типами разрядов – самостоятельным при накачке постоянным током (DC) с помощью электродов, расположенных в емкости с газом, или высокочастотным электромагнитным изучением (RF), которое обладает следующими преимуществами:

-

отсутствие износа электродов,

-

однородность возбуждения,

-

легкая установка уровня мощности за счет модуляции длительности импульса,

-

превосходные характеристики импульсного режима.

Метод охлаждения: поперечный поток,

скоростной аксиальный поток или диффузия?Основная конструктивная проблема в разработке лазеров заключается в охлаждении активной среды. Для промышленных CO2 лазеров сегодня применяются два различных метода охлаждения: конвекция и диффузия.

Охлаждение методом конвекции основывается на прокачке газа через активную область с высокими скоростями потока. Существуют два способа. Поперечная прокачка, когда газовый поток проходит поперек к оси резонатора (Cross Flow Lasers). И продольная прокачка, когда газовый поток проходит вдоль оси резонатора аксиальный поток (Fast Axial Flow). Преимущество поперечного потока состоит в том, что длина потока мала, а поперечное сечение большое. Следовательно, гораздо меньше усилий потребуется для обеспечения необходимого объема потока для достижения заданной мощности лазера. Преимущество скоростного аксиального потока в том, что симметрия потока аналогична симметрии оптического резонатора. Следовательно, можно генерировать более высокое качество луча с меньшим влиянием градиента температуры разряда и градиента давления потока газа.

основывается на прокачке газа через активную область с высокими скоростями потока. Существуют два способа. , когда газовый поток проходит поперек к оси резонатора (Cross Flow Lasers). И когда газовый поток проходит вдоль оси резонатора аксиальный поток (Fast Axial Flow). Преимущество поперечного потока состоит в том, что длина потока мала, а поперечное сечение большое. Следовательно, гораздо меньше усилий потребуется для обеспечения необходимого объема потока для достижения заданной мощности лазера. Преимущество скоростного аксиального потока в том, что симметрия потока аналогична симметрии оптического резонатора. Следовательно, можно генерировать более высокое качество луча с меньшим влиянием градиента температуры разряда и градиента давления потока газа.

Тем не менее, в обоих методах применяется дорогостоящая система технических средств для создания потока: теплообменники, воздуходувки или турбины. Все это требует относительно высокого расхода энергии, газа (необходимо подключение лазера к внешней системе подачи смеси CO2/N2/He),

а также дополнительных инвестиций в ремонт и обслуживание. Кроме того, системы с продольной прокачкой имеют тенденцию переноса мелких частиц на поверхность элементов оптического резонатора, где они могут стать причиной повышенной абсорбции и ограниченного срока службы.

Другой технологической проблемой является высокая плотность мощности на оптических компонентах, используемых в основном для лазерных резонаторов со скоростным аксиальным потоком и высоким качеством луча. Оптические элементы, пропускающие длину волны 10.6 мкм, обычно изготавливаются из ZnSe, отражающая оптика выполнена из меди. Медные охлаждаемые водой зеркала являются высоко надежными и стойкими к высоким плотностям мощности. Прозрачные компоненты на основе ZnSe как правило применяются в качестве выходных зеркал. Недостатком является ограниченный срок службы и необходимость регулярного техобслуживания.

Простая конструкция – надежная техника:

SLAB CO2 лазер

Всех этих технических ограничений можно избежать, если механизмом охлаждения служит диффузия. С самого начала этот метод применялся в системах с низкой плотностью потока или его отсутствием. В подобных системах охлаждение активного газа лазера осуществлялось водяной рубашкой, окружающей трубы активного разряда. Вследствие слабой радиальной холодопроизводительности данных конструкций съем мощности подобных лазеров ограничивался примерно 70 Вт на метр длины резонаторной трубки.

В 80е годы был разработан принцип пластинчатой конфигурации CO2 лазеров (рис.1), который был параллельно предложен двумя изобретателями: профессором Оповер (DLR Штутгарт, Германия) и профессором Тьюлип (Канада). При этом возбуждение газового разряда производится между двумя плоскими электродами с зазором всего в несколько миллиметров. Диффузионное охлаждение молекул высокоэффективно для небольших расстояний, когда резко возрастает возможность теплоотъема. Охлаждаемые водой медные электроды соединяют в себе три элемента: стены резонатора, электроды для радиочастотного разряда и теплообменник для охлаждения газа. С применением данной конструкции были получены отпаянные лазеры с выходной мощностью до 600 Вт и лазеры мощностью 1000 Вт – 8000 Вт с интегрированным газовым баллоном, питающим лазер газом до одного года работы.

Адаптация оптического резонатора к данному SLAB принципу была решена с помощью так называемого гибридного резонатора (рис. 2), в котором активный объем газа заключен между двумя стенками, выполняющими функции оптического волновода и ВЧэлектродов и одновременно служащих для отвода тепла, образующегося вследствие нагрева газа. Повышение мощности такого лазера возможно только за счет увеличения длины волновода. Новое в концепции щелевого лазера заключалось в том, что его волновод был одномерен и образовывал оптический резонатор вместе с концевыми зеркалами только по одной из осей, по второй же оси он поверхностями стенок не ограничивался.

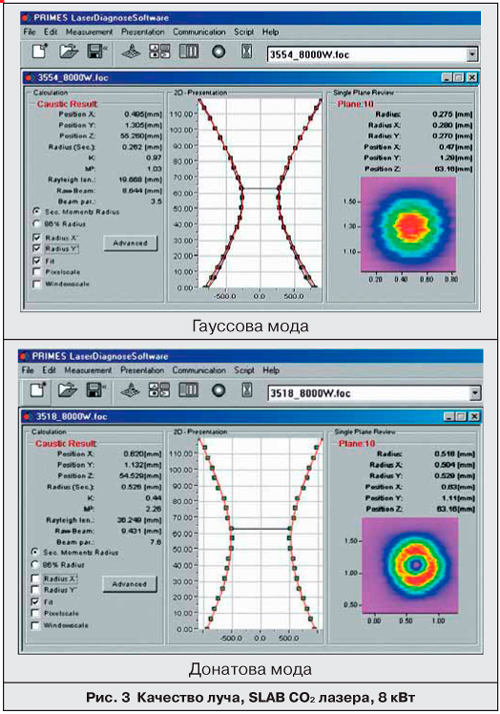

Пространственный фильтр, применяемый у промежуточного фокуса оси неустойчивого резонатора, очищает луч от боковых мод, обеспечивая генерирование луча лазера CO2 очень высокого качества (рис. 3). Лазерный луч имеет гауссову форму, распространение и фокусирование описаны законами гауссовой оптики с качеством луча, близким к единице. Для областей применения, требующих более крупных размеров фокуса, за пределами резонатора можно генерировать донатову моду. Данная мода имеет распределение интенсивности TEM 01* и Kчисло K=0.45 или M2=2.2.

Зеркала резонатора могут быть изготовлены из меди, что обеспечивает устройству надежность и долгий срок службы. Компоненты резонатора более не являются запчастями! Отпадает необходимость замены выходных зеркал и окон и не требуется проводить после каждой замены перенастройку резонатора, на которую, для сложенных устойчивых резонаторов, может затрачиваться много времени.

Тем не менее, для выхода лазерного излучения из вакуумной камеры необходимо иметь прозрачный компонент. Окно изготавливается из выращенного синтетическим способом алмаза. Данный материал обладает высокой степенью прозрачности, очень высокой теплопроводностью и высокой прочностью. В результате вся конструкция не чувствительна к тепловой нагрузке.

За последние 14 лет эти принципы были реализованы в более чем 5000 CO2 SLABлазерах с мощностью 1000 Вт – 8000 Вт.

Простая конструкция CO2 SLABлазера упрощает его эксплуатацию и техобслуживание. Интервал замены газа из внутреннего баллона – 72 часа. Отсутствует внешний подвод газа. Статистические данные по опыту эксплуатации этих систем подтверждают минимальные затраты по расходу газа, по техобслуживанию, а также длительные сроки службы.

Применения и системы

Лазерная резка

Резка лазером – одна из наиболее распространенных областей применения лазеров. Дерево и пластик режутся CO2 лазером в основном благодаря тому, что длина волны 10.6 мкм очень эффективно поглощается этими материалами. В то время как их обработка излучением твердотельного лазера с длинной волны 1 мкм является практически невозможной. Лазеры с лучом высокого качества предпочтительны для материалов с небольшой толщиной – примерно до 6 мм. Меньшее фокусное пятно лазеров с высоким качеством излучения дает более узкий рез, что позволяет производить резку при большей скорости при заданной мощности или с меньшей мощностью при заданной скорости. Также высокое качество излучения предпочтительно для применения в сканирующих устройствах при резке, например, бумаги или текстиля.

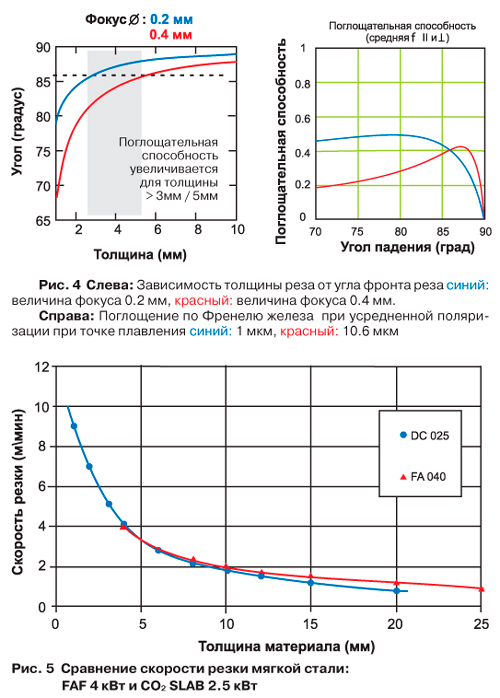

Для резки стали применяются два метода: лазерная газопламенная резка с помощью кислорода низколегированной стали и с использованием азота высокого давления лазерная резка плавлением. В обоих методах мощность лазера не поглощается у поверхности материалов, но на расплавленном металле фронта резки. Угол падения лазерного луча можно рассчитать по соотношению величины фокусного пятна и толщины материала. Данный расчет представлен на правом графике рис. 4. В зависимости от величины фокусного пятна угол падения становится больше 86° при толщине материала, приближающейся к 3 – 5 мм.

Исходя из поглощательной способности стали для усредненной поляризации, очевидно, что длина волны 1 мкм поглощается лучше для углов падения примерно до 86°. При больших значениях угла падения поглощательная способность лазера CO2 увеличивается.

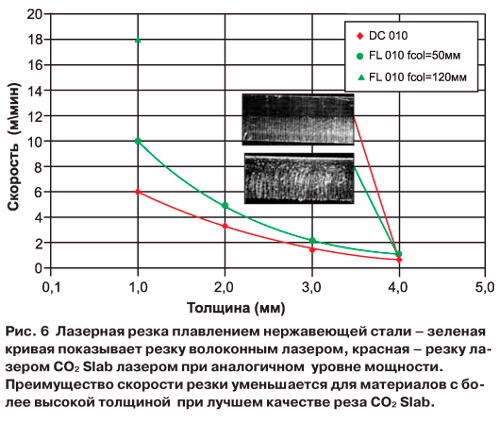

Максимальная скорость кислородной лазерной газопламенной резки определяется не только мощностью лазера, но и ограничениями экзотермической химической реакции между кислородом и железом. Как следствие, зависимость скорости резки от мощности лазерного излучения не является линейной. Удвоение мощности не приводит к удвоению скорости резки. Высокое качество луча (см рис. 5) CO2 SLAB лазеров позволяет достичь при обработке мягкой стали той же глубины реза, что и на традиционных лазерах, но при более низкой мощности.

Сравнение газопламенной резки лазером CO2 и волоконным лазером показывает наличие небольшого преимущества твердотельной технологии при толщине материала до 2 мм. Более высокая толщина режется при аналогичной мощности и скорости резка для обеих длин волн.

Мощность лазера, необходимая для лазерной резки плавлением, выше, чем для лазерной газопламенной резки изза отсутствия экзотермической реакции. В широком пределе скорость резки пропорциональна мощности лазера для данной толщины материала. Пределы процесса достигнуты, когда испарение металла превышает определенный порог, или когда выход расплавленного материала ограничивается потоком газа.

Лазер с лучом повышенного качества может соперничать с более мощными лазерами, поскольку при более мелкой ширине реза меньше и объем расплавленного материала, который подлежит нагреву, плавлению и выводу. Наиболее очевидно это преимущество для толщин материала до 6 мм.

Сравнение резки CO2 лазером и волоконным лазером показывает небольшое преимущество твердотельной технологии при толщине материала до 3 мм. Более высокая толщина режется при аналогичной мощности и скорости реза для обеих длин волн. С качеством наблюдается обратная ситуация. Качество резки CO2 лазером ощутимо выше, поэтому и сегодня невозможно сделать однозначного вывода о преимуществе той или иной длины волны.

Системы резки с использованием лазеров CO2 находят широкое применение в различных областях и основываются на разнообразных концепциях. Системы с 5 осями для 3D применения, комбинации пуансонлазер, столы с линейными приводами для резки плоских листов, системы сканирования для дистанционной резки текстиля, абразивной бумаги и дерева, системы резки труб, рулонов и т.п.

Сварка

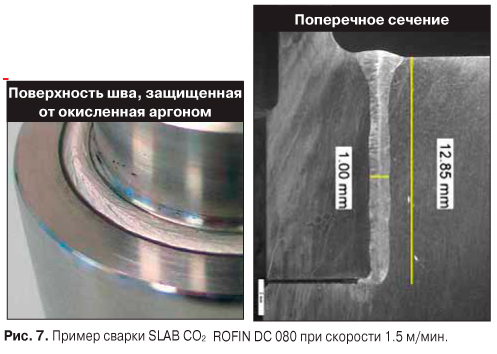

Лазерная сварка обеспечивает высокоэффективный механизм переноса энергии в подлежащий соединению материал. При высоких плотностях мощности материал у поверхности испаряется, ванна расплавленного металла погружается в материал и заполняется паром металла, что способствует эффективному поглощению лазерного излучения отверстия, образованного жидким металлом. Этот механизм способствует образованию узких сварных швов, полученных при высоких скоростях сварки с минимальной тепловой нагрузкой на детали. Отличный контроль мощности лазера во времени и пространстве наряду с возможностями оперативного управления процессом делают возможным применение лазерной сварки в промышленности, где центром внимания изготовителей является высокая производительность и надежность системы, включая лазер.

В общем, можно представить следующие технологические правила:

-

Поперечное сечение сварного шва пропорционально энергии на единицу длины, вычисленную как мощность лазера, поделенная на скорость сварки.

-

Есть различия шва в зависимости от скорости сварки: при низких скоростях сварки (сталь: v < 2 м/мин) глубина шва почти не зависит от размера фокусного пятна. При высоких скоростях сварки глубина шва соотносится с мощностью лазера, поделенной на размер фокусного пятна. Лазеры с лучом повышенного качества создают более глубокие швы.

-

Глубина фокуса и положение фокуса относительно поверхности материала являются важными факторами для формы поперечного сечения сварного шва. Следовательно, лазеры с повышенным качеством луча способны создавать сварные швы более узкие, более глубокие и при более высоких скоростях сварки.

На практике сварной узкий шов не всегда является лучшим решением. Часто приходится искать компромисс, балансирующий тепловую нагрузку и требования к пределам геометрических допусков обрабатываемого изделия, оснастки или системы. Иногда в геометрии соединения используется ширина, а не глубина. В этих случаях уменьшение ширины шва приведет к уменьшению прочности шва.

Изменяя форму шва, можно воздействовать и на структуру сварного шва. Известны различные методы для формирования сварного шва, отвечающего требованиям соответствующего технологического процесса. В небольших пределах форма сварного шва может изменяться через варьирование фокусным расстоянием и положением фокуса. Следующий этап – понижение качества луча за счет применения донатовой моды, увеличивающей ширину шва Последний этап – еще большее увеличение ширины шва осуществляется за счет использования двухфокусной оптики, образующей два фокусных пятна. Или с применением метода колебания луча сканирующим устройством.

Огромное число всевозможных деталей сваривается лазерными CO2 сварочными системами:

Часто скоростное переключение луча между различными сварочными станциями используется для увеличения полезного времени работы лазера с целью минимизации инвестиций и оптимизации производственных затрат. Системы могут быть оснащены индукционным предварительным или последующим нагревом или сварочной проволокой, питающей оборудование в соответствии с требованиями материала.

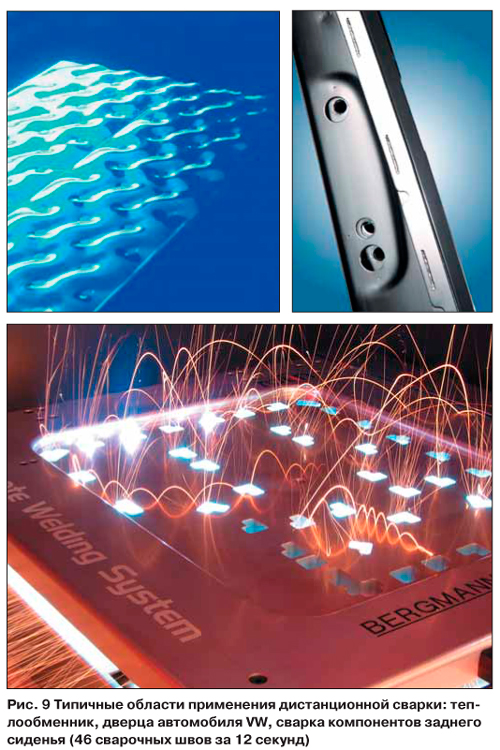

За последние годы появилась новая технология, именуемая дистанционной лазерной сваркой.

Во многих случаях необходимо соединять крупные заготовки путем сваривания лазерным лучом ряда швов или точек. В этих случаях время полезной работы лазера составляет всего 20%. Значительное сокращение времени позиционирования лазерной сварочной головки может быть достигнуто при применении технологии сканирования, при этом позиционирование осуществляется всего за несколько мс. Следовательно, полезное время работы лазера увеличивается, а общее время обработки сокращается.

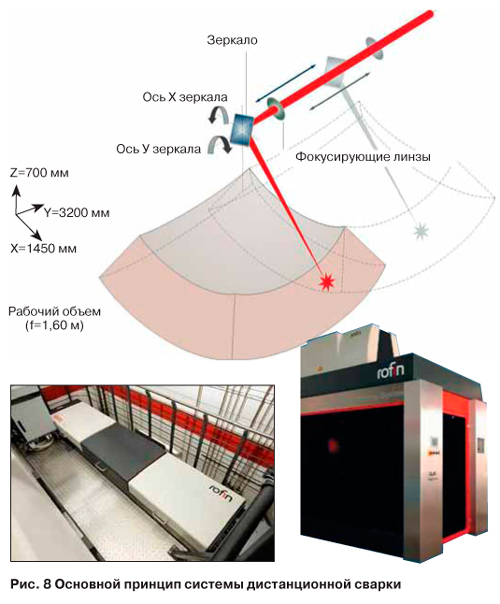

Системы дистанционной сварки базируются на CO2 SLAB лазере с высоким качеством луча и номинальной выходной мощностью до 6 кВт. Лазерный луч фокусируется линзами с воздушным охлаждением с фокусным расстоянием до 2 м. Сфокусированный луч отклоняется сканирующей головкой одиночного зеркала, предназначенной для высокоскоростного перемещения лазерных лучей высокой мощности. Поворотное движение сканирующего зеркала создает отклонение луча в X и Yориентации. Фокусирующий элемент, смонтированный на направляющей с линейным приводом, создает движение точки фокуса в направлении Z. Для увеличения рабочей зоны сканирующая головка также закреплена на направляющей и способна перемещаться параллельно лучу лазера.

Рабочая зона с площадью основания 1500x2400 мм и высотой 600 мм достигается путем комбинирования сканирующего хода зеркала и его линейного перемещения. Диапазон мощности от 1 до 6 кВт и отличное качество луча M2 = 1.1 – делают CO2 SLAB лазер идеальным инструментом для дистанционной сварки.

Типичными областями применения является сварка подвесных деталей, дверей, капотов, опор, сидений и прочих элементов корпусов автомобилей. В недавнем времени для различных отраслей промышленности были внедрены операции по сварке металлических листов.

Помимо основных направлений резки и сварки CO2 лазеры находят применение во многих других областях: рафинирование с помощью высокоскоростных сканирующих систем магнитного домена, удаление краски, очистка компонентов зубчатых механизмов перед лазерной сваркой, резка и сварка кварца, перфорация бумаги для сигарет, резка и маркировка текстиля.

Таким образом, современная и признанная технология лазерного источника СО2, присущая ей безопасность и хорошо зарекомендовавшие оптические компоненты, гарантируют производителю доход сегодня и в будущем.

Вольфрам Рат

РофинСинар Лазер ГмбХ

Гамбург

Dr. Wolfram Rath, ROFINSINAR Laser GmbH, Berzeliusstra?e 87, 22113 Hamburg, Germany

Tel.: +49(0)40733 634321,

Email: w.rath@rofinham.de, www.rofin.com

Представительство компании Рофин в РФ

ООО «Альпина Техсервис»,

Тел. +7 (495) 7976916, info@atsost.ru, www.atsost.ru

"