Основные закономерности НТП:

-

расширение ассортимента применяемых природных материалов и их физикотехнологических параметров;

-

рациональное количественное использование материалов, создание искусственных материалов с заранее заданными свойствами и постоянное совершенствование применяемых естественных и искусственных материалов;

-

применение все более сложных источников энергии;

-

возрастающая интенсивность и стремление к непрерывности технологических процессов;

-

последовательное движение от использования механических, физических и химических процессов к техническому использованию биологических процессов;

-

применение компьютерных, нанотехнологий и технологий прототипирования;

-

замена на пути эволюционного развития технологий, в частности технологий ЛП, машинами функций человека: энергетической, транспортной, функции технологического изменения обрабатываемого материала, контрольноизмерительной и, наконец, самой важной и сложной функции – логической на основе использования современных

-

компьютерных технологий.

Однако, отечественные специалистылитейщики столкнулись с ситуацией, когда с конца ХХ века практически прекращено функционирование отечественной прикладной науки в области ЛП, прекратили существование НИИ и КБ и практически отсутствует отечественное литейное машиностроение.

Для содействия инновационному развитию отрасли было важно провести анализ технологий ЛП и тенденций их дальнейшего развития. В связи с этим была разработана методологическая оценка на основе мониторинга совокупностей патентных документов (СПД), которая позволила построить концептуальные статистически обоснованные графические информационные модели (КСОГИМ) с учетом развития аналогичных технологий ЛП ведущих индустриально развитых стран (ВИРС).

Проведенными исследованиями установлено, что отраслевые СПД, в частности по технологиям ЛП, опосредовано определяют качественные (структурные) и количественные (динамические) оценки основы научнотехнического потенциала – ЛП ВИРС: США, Японии, ЕС, России, Китая и др. [1].

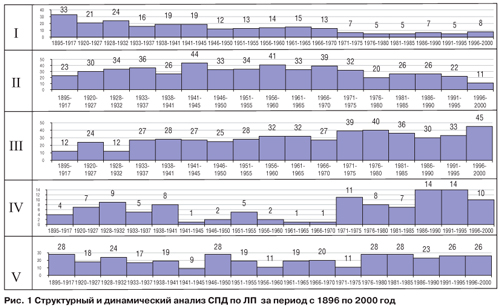

Рассмотрим структурный и динамический анализ СПД по отечественным технологиям ЛП за длительный период с 1896 года по 2000 год (см. рис. 1).

В этот период основными анализируемыми направлениями технологий ЛП являлись: I – плавка и заливка, II – технология и оборудование разовых песчаных литейных форм,

III – специальные способы литья, IV – литейные сплавы, V – прочие вопросы.

Важно отметить, что в начале ХХ века вопросы плавки и заливки занимали примерно – 30% всей СПД, а к концу ХХ века они составили менее 10%. Направление II – технология и оборудование разовых песчаных литейных форм на всем протяжении рассматриваемого периода остаётся сравнительно стабильным, хотя к концу ХХ века наметился спад. Направление III – специальные способы литья за рассматриваемый период выросло с 12% в начале века до 45% к его концу, что отражает реальное положение и в развитии технологий ЛП по специальным способам литья. Направление IV – литейные сплавы за отмеченный период выросло с 4% в начале века до 10–12% к его концу и, главным образом, за счет роста ПД по цветным сплавам: Al, Mg, Cu, Zn, Ti и др.

Проведенный мониторинг СПД по технологиям ЛП позволил отметить следующие тенденции. Лидирующие технологии изготовления песчаных литейных форм

Как видно из рис. 1, технология литья в разовые песчаные литейные формы на всем протяжении ХХ века остается одним из основных технологических производственных процессов. Ведущие задачи современной технологии литья в песчаные формы (заливка форм, управление кристаллизацией расплава отливки в форме, расчет параметров уплотнения формовочной смеси, превентивный расчёт добавок в формовочную смесь и др.) решены или решаются с использованием компьютерных технологий.

ЛП располагает относительно широким спектром промышленно освоенных технологий изготовления литейных форм, например, с применением песчаноглинистых, песчаносмоляных, ХТС (технология изготовления форм из холоднотвердеющих смесей) и других смесей, а также технологиями, в которых используют формовочный песок или смесь без связующих. Это – вакуумнопленочная, магнитная формовка и формовка по выжигаемым газифицируемым моделям.

Такое многообразие технологий изготовления песчаных литейных форм и их упрочнения (механическим, химическим и физическим путем) требует обоснованного разграничения их применения в зависимости от серийности, массы, конструктивных особенностей отливок, наличия высокопроизводительного технологического оборудования и других факторов, например, экологических и экономических.

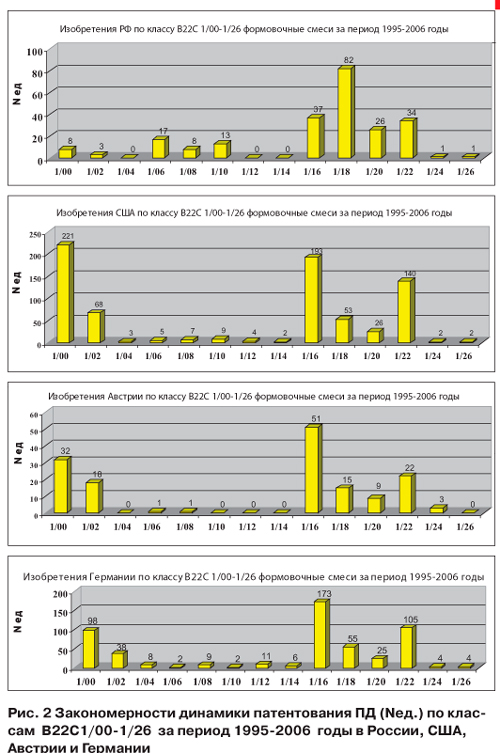

Как подтверждает мониторинг СПД, динамика патентования позволяет судить о конкурентности того или иного направления развития технологий ЛП. Исследование, представленное диаграммами (см. рис. 2) по классам В22С 1/001/26 – «Формовочные смеси и материалы для литейных форм и стержней», определило, что динамика патентования в РФ по рубрикам, относящимся к песчаноглинистым формовочным смесям (В22С 1/001/02), характеризуется крайне низкими показателями, что можно объяснить общими экономическими трудностями в стране и отсутствием инновационных разработок по составам песчаноглинистых формовочных смесей.

Классы: В22С1/16, 1/18, 1/20 и 1/22, относящиеся к формовочным смесям и материалам для литейных форм и стержней с применением связующих веществ: неорганических связующих, органических связующих и из искусственных или натуральных смол, показывают, что эти направления развиваются наиболее динамично, а, следовательно, и наиболее перспективны.

Предусматривается дальнейшая конкретизация в развитии этих направлений, в частности, с применением следующих неорганических связующих веществ: полиалкены; полиакрилаты; полимеры, содержащие галогены; фурановые полимеры; полимеры конденсации альдегидов и кетоны; полиэпоксиды; полиэстеры; поликарбонаты; полиамиды и т.д.

В современном литейном производстве ни одна технология изготовления песчаных литейных форм не является лучшей и универсальной. Каждая из них имеет свои преимущества и недостатки и определенную область применения. Специалистами, например, ЗАО «Литаформ», НИИТавтопром и МГТУ МАМИ совместно разработан пакет прикладных программ (ППП), который включает следующие значения: параметры точности отливки, а также допусков, припусков на механическую обработку, формовочных уклонов и припусков на усадку при проектировании модельностержневой оснастки, обобщающие параметры при проектировании литниковых систем, прибылей и холодильников.

Другой современной конкурентной технологией изготовления песчаных литейных форм и стержней является технология ХТС. Она относится к технологиям химического упрочнения. В технологиях ХТС используют большую номенклатуру связующих материалов, отличающихся по химическому составу и механизму действия. Основной показатель состава ХТС – содержание связующих, определяющее уровень прочностных характеристик стержней и форм, качество отливок, санитарнотехнические характеристики процесса и его техникоэкономическую эффективность. Применяя технологию ХТС, стремятся к минимальному расходу смолы с учетом достижения достаточной общей и поверхностной прочности.

. Она относится к технологиям химического упрочнения. В технологиях ХТС используют большую номенклатуру связующих материалов, отличающихся по химическому составу и механизму действия. Основной показатель состава ХТС – содержание связующих, определяющее уровень прочностных характеристик стержней и форм, качество отливок, санитарнотехнические характеристики процесса и его техникоэкономическую эффективность. Применяя технологию ХТС, стремятся к минимальному расходу смолы с учетом достижения достаточной общей и поверхностной прочности.

К самотвердеющим смесям с неорганическими связующими относятся следующие: смеси на жидком стекле – СО2 процесс; пластичные самотвердеющие смеси (ПСС), жидкие самотвердеющие смеси (ЖСС); самотвердеющие смеси на жидком стекле с жидкими отвердителями; смеси на фосфатных связующих: железо фосфатные смеси, магний фосфатные смеси и цементные смеси.

Технологии ХТС основываются на двух типах материалов и различиях их упрочнения: а) смеси, включающие связующее и отвердитель (или катализатор), которые затвердевают без внешнего воздействия; их у нас называют самотвердеющие, а на Западе –Nо Ваkе; б) смолы, затвердевающие под воздействием внешнего газообразного реагента, который продувают через стержень или форму; на Западе этот вид смесей определяют термином – Соldbох. Катализатор – компонент связующей композиции, обеспечивает отверждение смолы по каталитическому механизму, например, амин в Соldbохаminпроцессе. Отвердителькомпонент, обеспечивающий отверждение благодаря его химическому взаимодействию со связующим, например, эфирные отвердители в процессах aset и bset и др.

От правильного, обоснованного выбора технологического процесса зависят все основные техникоэкономические результаты его использования. На сегодняшний день не существует системного формализованного решения этой проблемы даже на уровне компьютерных технологий. Поэтому сегодня решение этого вопроса выбор оптимального производственного технологического процесса, требует системного анализа по трём направлениям: технологическому, экономическому и экологическому.

Следующей конкурентной технологией изготовления песчаных литейных форм является вакуумная формовка, при которой формы упрочняют (физическим способом) под воздействием вакуума. Основные преимущества вакуумной формовки заключаются в отсутствии газотворного связующего в составе формовочной смеси и систем приготовления и регенерации смесей.

Анализ патентования по рубрикам Международной патентной классификации (МПК), относящийся к вакуумной формовке, показал, что за период 19952006 годы динамика патентования по ВИРС: США, Германии, Японии, РФ и Китая незначительна. Поэтому можно предположить, что данная технология опирается в настоящее время в основном на разработки, запатентованные Японией в прежние годы, а технологическое оборудование, созданное в этот период, еще удовлетворяет современным производственным требованиям.

На основании проведенного краткого анализа можно сделать следующие выводы по технологиям литья в песчаные литейные формы:

1. Современные технологии формования в песчаных формах в определенной степени отработаны, универсальны, взаимозаменяемы и конкурентны с учетом характера производств (массового, серийного и индивидуального).

2. В настоящее время изготовление мелких отливок большими сериями целесообразно на линиях и автоматах без опочной формовки с применением песчано–глинистых смесей.

3. Средние отливки из железных и не железных сплавов, малыми и большими сериями изготавливают конкурирующими технологиями: с применением, например, импульсной формовки с подпрессовкой песчаноглинистых форм, вакуумнопленочной формовки и с применением технологии ХТС.

4. Крупное литье и другие единичные отливки целесообразно изготавливать с применением технологии ХТС.

Специальные способы литья

Перед современным ЛП стоит задача максимального приближения по точности размеров и чистоте поверхности отливок к готовым деталям. Для обеспечения надежной работы деталей во время эксплуатации современных машин в особых условиях и агрессивных средах необходимо изготовлять детали точными методами, практически исключающими обработку резанием, которая снижает прочность и надежность этих деталей, а в некоторых случаях вообще недопустима или невозможна.

Проведенное исследование по специальным способам литья по подклассу МПК В22D показывает, что наиболее динамично развиваются с патентной точки зрения и по объемам производства непрерывное литье металлов и литье под давлением [1]. Получение заготовок определенной номенклатуры методом непрерывного литья взамен поковок, штамповок, литья в песчаные формы позволяет частично решать эти проблемы.

Направления развития технологии непрерывного литья металлов на ближайший период определяются следующими тенденциями развития: непрерывное литье специальных сплавов; алюминиевых и медных сплавов; по видам отливаемых изделий: для проводов, труб, составных слитков, армированных слитков, изготовления двутавровых балок, Uпрофиля; использование магнитного поля в качестве кристаллизатора; кристаллизаторы с напором в системе питания; многоканальные кристаллизаторы; вращающиеся кристаллизаторы; кристаллизаторы со специальным профилем; двух ручьевое горизонтальное литье; контроль чувствительный к уровню жидких металлов и уровню шлака; измеряемый температурой; измеряемый весом жидкого металла; с использованием оптических средств, электрических, магнитных, звуковых и ультразвуковых средств; с использованием рентгеновского или ядерного излучения; контроль чувствительный к толщине закристаллизовавшейся корочки; контроль вторичного охлаждения.

Как показывают патентные исследования, литье под давлением после технологии непрерывного литья является наиболее востребованным технологическим процессом в ВИРС. В развитии технологии литья под давлением на ближайшую перспективу можно отметить следующие направления модернизации технологии и технологического оборудования:

-

нагревание, охлаждение или смазывание прессформ с использованием инжекции;

-

совершенствование охлаждающей и нагревательной аппаратуры для прессформ;

-

обеспечение амортизации при пике прессования;

-

использование двух и более поршней для давления;

-

создание напряжения после запрессовки металла в форму;

-

совершенствование управляющих или выводящих устройств для удаления стержней;

-

совершенствование оборудования для обрезки питателей;

-

выбор материалов для прессформ;

-

совершенствование оборудования для подрыва или удаления отливок из прессформ;

-

создание прессформ, обеспеченных средствами для маркировки или узора;

-

создание прессформ со стенками с резьбой.

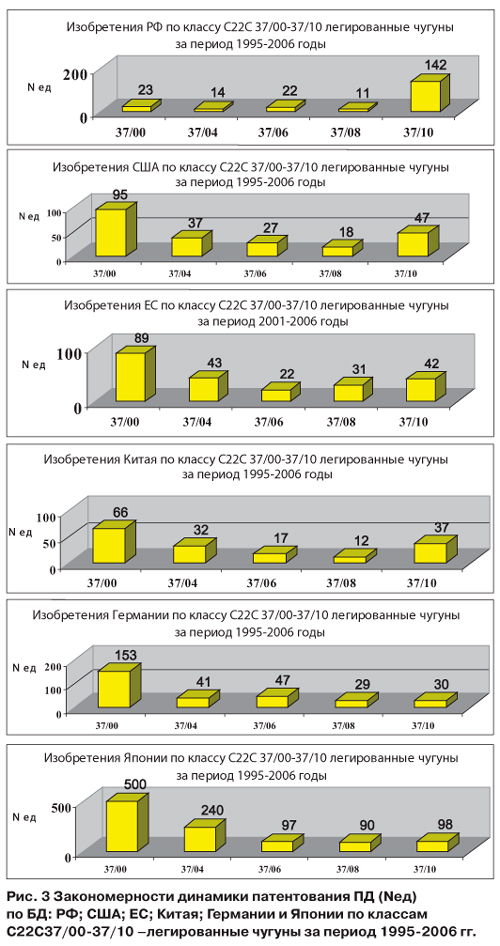

Закономерности динамики патентования по БД: РФ; США; ЕС; Китая; Германии и Японии по классам С22С37/0037/10 (см. рис. 3). Подгруппы МПК: (1)37/00 – легированные чугуны; (2)37/04 – содержащие шаровидный графит; (3)37/06 – содержащие хром; (4)37/08 – с никелем; (5)37/10 – содержащие алюминий или кремний.

Анализ динамики патентования по легированным чугунам за период 19952005 гг. позволяет сделать следующие выводы:

а) патентование по всем подгруппам всех стран кроме РФ – сходно, отличие только в динамике патентования – наибольшая динамика патентования в Японии; б) в РФ динамика патентования наибольшая в подгруппе (5) – 37/10 – чугуны, содержащие алюминий или кремний; и самая низкая динамика патентования из всех стран по подгруппе (2) – 37/04 – чугуны, содержащие шаровидный графит.

Марочник сталей и сплавов [2] – содержит 801 марку стали, в том числе 105 марок сталей для отливок. Стали для отливок составляют в общем списке – 13%. Марки углеродистых сталей (в ед.) – 10%, от всех сталей для отливок, хромосодержащие соответственно – 63%, марганцовистые стали – 22% и сплавы на никелевой основе для отливок – 8%.

Более 60% всех стальных отливок производилось из углеродистой стали, преимущественно 25Л, 35Л и 45Л. Второе место по объему производства отливок более 15% занимала износостойкая высоколегированная, аустенитная сталь. Около 10% отливок для ответственных тяжело нагруженных деталей машин производилось из конструкционных легированных сталей, сочетающих высокую прочность, пластичность и вязкость.

Особенно перспективны в настоящее время экономно легированные стали – марганцевые, марганцекремнистые и хромомарганцекремнистые.

.

Общий выпуск цветного литья в стране составлял в лучшие годы примерно 5% или выше 1 млн. т в год от общего выпуска фасонного литья, считая железо – углеродистые сплавы, но имел определенную тенденцию к увеличению своей доли в общем балансе литья. В общем выпуске цветного литья на долю алюминиевых сплавов приходится ~68%, медных – 25%, магниевых – 3% и цинковых 4%. Композиционные материалы применяют для отливок, работающих в сложных термодинамических условиях, например, в турбо– и ракетостроении, где требуются материалы с повышенными физико–механическими свойствами в области высоких температур.

Некоторые дополнительные перспективные направления модернизации технологий ЛП на ближайшую перспективу

-

Предусматривается дальнейшая конкретизация в развитии формовочных смесей с применением следующих связующих веществ: полиалкены; полиакрилаты; полимеры, содержащие галогены; фурановые полимеры; полимеры конденсации альдегидов и кетоны; полиэпоксиды; полиэстеры; поликарбонаты; полиамиды и т.д.

-

Дальнейшее совершенствование технологий и технологического оборудования для смесеприготовления, например, смешивание формовочной смеси при транспортировке на конвейерной ленте с управляемыми элементами перемешивания и использование вибрации. В модельной оснастке предусматривается использование корректируемых, секционных, увеличивающихся в размерах или гибких моделей. Для технологии изготовления форм по выплавляемым моделям применение охлаждающихся или нагревающихся прессформ.

-

В области процессов литья (совместно с металлургическим производством) предусматривается совершенствование предварительной технологической обработки металлов газами. Применение контролируемых приборов для определения появления шлака в струе жидкого металла, уровня жидкого металла, определение толщины кристаллизуемой оболочки металла и для определения вязкости жидкого металла.

-

В области специальных способов литья, особенно в непрерывной разливке металлов, предусматривается непрерывная разливка по видам сплавов: нержавеющие стали, алюминиевые, магниевые, медные сплавы и изготовление непрерывным литьём урановых стержней для атомных энергетических установок. Предусматривается отливка составных слитков, т.е. из двух или более жидких металлов, различных композиций, используемых в цельнолитых слитках, конструкции податливых кристаллизаторов, совершенствование вторичного охлаждения и др.

- Будущее непрерывной разливки связано с совершенствованием систем управления процессом в автоматизированном режиме, базирующемся на информационных технологиях и использующих максимально возможное количество контролируемых технологических параметров, включая параметры предшествующих переделов. Контроль качественных параметров литой металлопродукции, интегрированных в общую систему производства металла.

-

Вводится дробная градация для литья различных цветных сплавов: литье легких сплавов: с высокой точкой плавления Be, Ti; низкой точкой плавления А1, Mg; литье тяжелых металлов с чрезвычайно высокой температурой плавления: W, Та, Мо, Zr, Cr, V; литье тяжелых металлов с высокой температурой плавления: Со, Ni, Mn, Cu;литье тяжелых металлов с низкой температурой плавления: Zn, Pb, Sn.

-

Специальное литье предусматривает: литье пенометалла и литье драгоценных изделий.

-

Предусматривается модернизация обработки металла в жидком или вязком состояниях в литейной форме с использованием инертного газа, реактивных газов и направленной кристаллизации.

-

Предусматривается модернизация обработки отливок после литья: модернизация удаления стержней выщелачиванием, вымыванием или растворением; с использованием взрывной волны; с использованием эффекта электрогидравлического удара.

-

Выделены для модернизации технологии герметизации или пропитки пористого литья.

-

Предусматривается модернизация в оборудовании, используемом как в литейном производстве, так и в металлургическом, применение модернизированных установок для чистки ковшей, для футеровки ковшей и ее восстановления, удаления футеровки; охлаждение стопора, применение стопора со средствами для введения жидких добавок в расплав; обеспечение вращения выливающемуся из ковша жидкому металлу.

Поскольку изобретения обладают потенциалом упреждения, а изобретения в области технологий ЛП внедряются в практику по оценкам экспертов примерно через 10 лет, то можно достаточно обоснованно ожидать, что выявленные закономерности технологий ЛП ВИРС на ближайшие 10 лет – до 2020 года, являются определенными и устойчивыми.

Алексей Алексеевич Минаев

профессор, к.т.н. кафедры М и ТЛП имени П.Н. Аксенова МГТУ «МАМИ»

Список литературы:

1. Минаев А.А. Современные представления о закономерностях развития технологий литейного производства // Литейщик России. 2006. № 8, С. 2835.

2. Марочник сталей и сплавов, 2е изд. – М. «Машиностроение», 2003, Изд. «Машиностроение1», 782 с.

"