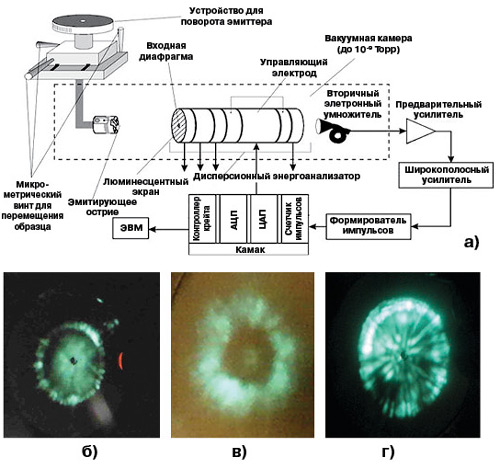

Металлопористые катоды (МПК) давно заняли прочное место в производстве электровакуумных приборов. Практически все производимые в мире усилители на базе ламп бегущей волны (ЛБВ) или обратной волны (ЛОВ), используемые для радиолокации, наземной и космической связи, телевещания, сотовой связи с целью получения электронного эмиссионного потока, изготовлены на их основе. Под МПК понимают катоды, эмитирующий слой которых представляет собой пористую губку из тугоплавкого металла, как правило, вольфрама. Через поры губки на эмитирующую поверхность поступают щелочноземельные металлы и их окислы, образующие на эмитирующей поверхности монослой типа BaOW, обладающий низкой работой выхода. [6] Традиционные требования к улучшению эмиссионных характеристик катода – увеличение плотности тока эмиссии и долговечности. Однако в производстве мы столкнулись еще с одним, как оказалось, немаловажным фактором – равномерностью эмиссии. Так как методики контроля эмиссионных параметров имеют интегральный характер, контролировать эмиссионную равномерность затруднительно. В то же время все сложные оптические системы приборов рассчитываются с учетом равномерности формирования электронного пучка и, следовательно, равномерности эмиссии. В результате исследований поверхности МПК получены следующие эмиссионные картинки катодов (рис. 1).

Рис. 1 Анализ эмиссионной картины МПК (совместно с Башкирским Государственным Университетом): а) схема установки по анализу эмиссионной структуры МПК; б) катод №1 ? 2,0 мм, Uн=4,0 В; в) катод №2 ? 2,8 мм, Uн=3,15 В (ионно-плазменное травление); г) катод №3 ? 2,8 мм, Uн=3,15 В. (с лазерной микрогравировкой).

На равномерность эмиссии МПК влияет множество факторов, скрывающихся как в процессах, проходящих при изготовлении приборов (отравление катода остаточными газами), так и в технологических процессах производства МПК (микроокисление, микрогидратация, неравномерное расположение открытых пор). Практически все факторы имеют случайный характер.

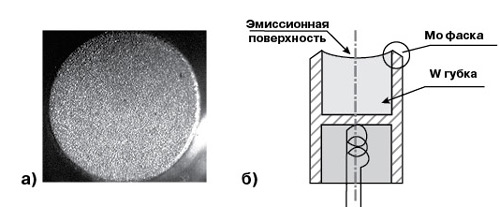

Все МПК в процессе производства проходят операцию механической доработки, при которой пропитанную губку катода обрабатывают резцом для формирования заданной конфигурации узла. Вследствие обработки поверхности МПК происходит завальцовка поверхностных пор на глубину 5 – 10 мкм. По существующей технологии для развальцовки пор используют операцию ионного травления. [5] Проведенные исследования показали, что процесс ионного травления не обеспечивает равномерное стравливание по эмитирующей поверхности катода (рис.2б). Также было обнаружено влияние ионного травления на изменение конфигурации и расположение диска относительно кромки катода (рис. 2а), так как, например, молибден стравливается в два раза быстрее, чем вольфрам.

Рис. 2 а) изображение МПК, изготовленного по стандартной технологии, б) эскиз МПК

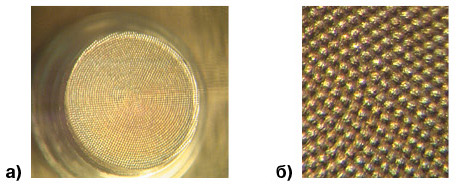

Предлагаемый авторами способ лазерной модификации поверхности МПК имеет ряд преимуществ перед ионным травлением: равномерность и единообразие поверхностных пор, отсутствие деформации формы МПК, возможность задать необходимые размеры пор и расстояние между ними (рис. 3), быстрота проведения процесса.

Рис. 3 Изображения МПК, обработанного лазером: а) увеличение 8-кратное, б) увеличение 56-кратное

Лазерное структурирование поверхности катода проводилось методом лазерной микрогравировки. Полученная структура представляет собой поле микроотверстий глубиной 5 – 6 мкм диаметром 15 мкм с межцентровым расстоянием 20 мкм. Сравнение недокальных характеристик катодов и распределение характеристических температур с лазерной микрогравировкой и катодов по традиционной технологии показало практическую их идентичность.

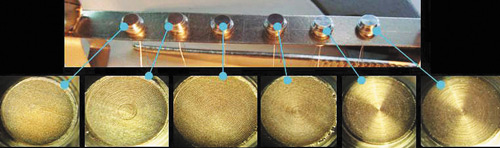

Рис. 4 Катоды в откаченной колбе, обработанные с разными режимами излучения при отладке техпроцесса лазерного структурирования

Используемое оригинальное оборудование собственного производства представляет блочномодульную конструкцию с применением как приобретенных блоков и комплектующих, так и изготовленных по спецзаказу. Отработка технологических режимов изготовления МПК проводилась на твердотельных лазерах на Nd:YAG с длиной волны 1,06 мкм.[2] Исследования осуществлялись на установке, возможности которой во многом были ограничены возможностями используемого источника лазерного излучения, Предполагаемое использование современных лазерных систем, работающих в ультрафиолетовом диапазоне и с пикосекундной длительностью импульсов, позволит поднять плотность регулярной структуры не менее чем на порядок с одновременным увеличением ее качества. В настоящее время с целью повышения качества изготавливаемых МПК, получения эмитирующих структур с плотностью упаковки микрозаглублений более 5-106 см2 и увеличения тока с одного заглубления проводятся работы с применением волоконных лазеров. Также осуществляются комплексные исследования возможности замены твердотельных источников лазерного излучения на основе Nd:YAG, используемых в технологических процессах и лазерном оборудовании при производстве компонентов и электронных узлов, на волоконные лазеры, не требующие в процессе эксплуатации юстировки излучения, принудительного охлаждения излучателя, специального помещения, оборудованного промышленной системой энергопитания и водяного охлаждения, и потребляющие минимум электроэнергии.

В области производства вакуумных СВЧ приборов ведутся многочисленные работы по формированию равномерной эмитирующей поверхности катода [1], но предлагаемый метод выигрывает по экономическим, технологическим параметрам при незначительной стоимости используемой установки.

Основными положительными факторами являются:

1. Простота метода. Для обеспечения процесса достаточно обрабатываемые катоды поместить внутрь отпаянной после откачки стеклянной колбы, причем их количество ограничивается только размерами самой колбы. Техпроцесс лазерного структурирования проводится через стенки стеклянной колбы, прозрачной для данной длины волны излучения.

2. Производительность техпроцесса. Обработка одного катода продолжается менее 20 секунд.

3. Воспроизводимость результата. Вся партия катодов обрабатывается по единой программе. Специальная методика позволяет получить структуры с высокой регулярностью на всех обрабатываемых катодах.

4. Возможность формировать и контролировать программно структуру поверхности МПК.

Работа защищена несколькими патентами.

Работа поддержана Госконтрактом № П488 от 13.05.2010 г. и Госконтрактом № П2498 от 20.11.2009г. по ФЦП «Научные и научнопедагогические кадры инновационной России на 20092013 годы».

The work is supported by State Contract NP2498 from 20 November 2009, FTP @Scientific and Pedagogical Staff of Innovatiev Russia on 2009 – 2013.

А.В. Конюшин, Г.В. Сахаджи

НПФ «ПриборТ» СГТУ, ФГУП НПП «Алмаз»

Литература:

1. Новости СВЧтехники, 2006, №94 – «Катоды с регулируемой плотностью».

2. А.В. Конюшин, Т.Н. Соколова, Е.Л. Сурменко «Лазерные технологии и современное оборудование при изготовлении многоострийных автоэмиссионных катодов из монолитного стеклоуглерода для вакуумных СВЧприборов». Вакуумная наука и техника. Материалы XIV научнотехнической конференции. /МИЕМ. –М. 2007. С268271

3. Б.Ч. Дюбуа, А.Г. Михальченков, О.В. Поливникова, М.П. Тимирязева «Влияние структуры поверхности металлопористых катодов на их эмиссионные свойства». Электронная техника, сер.1, СВЧтехника, вып.1 (504), 2010, стр.25 – 34.

4. Б.Ч. Дюбуа, О.К. Култашев, О.В. Поливникова «Эмиссионная электроника, нанотехнология, синергетика». Электронная техника, сер.1, СВЧтехника, вып.4 (497), 2008.

5. Г.В. Сахаджи, А.Я. Зоркин «Осмирование импрегнированных катодов и ионноплазменные методы модификации их поверхностей». «МАТИ» РГТУ им. К.Э. Циолковского: сб. трудов М.: МАТИ, 2009, стр.173178 ISBN 9785932715161

6. О.Ю. Масленников, А.Б. Ушаков «Эффективные термокатоды (конструкции и технологии)», ч.2. Учебное пособие. – МФТИ, 2003. – 129 с. ISBN5741702082.

"