Во–первых, дисперсионно твердеющие сплавы – это классические наноструктурные или нанофазные материалы, которые были открыты более сотни лет назад (1906 год). Фазовые выделения в этих сплавах до недавнего времени измеряли в ангстремах (величина, на порядок меньше нанометра), а другие структурные составляющие или толщину объектов (покрытий) – в микрометрах или их долях. Правда, нанометр проще выговаривать, чем ангстрем. Это, наверно, так.

Во–вторых, имеется солидный опыт синтеза дисперсионно твердеющих сплавов, успешно эксплуатируемых на протяжении десятков лет вплоть до настоящего времени, что, учитывая современный уровень отечественной промышленности, говорит о многом.

В–третьих, разработаны новые материалы, свойства которых хотелось бы показать, решительно отвергая довольно широко озвученное мнение некоторых известных «специалистов» о бесперспективности синтеза новых металлических материалов на основе использования ранее известных теоретических основ и методов упрочнения.

В–четвертых, хотелось бы возразить автору статьи [1] что нельзя до бесконечности рассуждать о классификации наноматериалов, при этом путая принадлежность конструкционных материалов к различным группам. Так и хочется упомянуть фразу из когдато популярного анекдота: «... делом нужно, наконец, заниматься. Делом . . !».

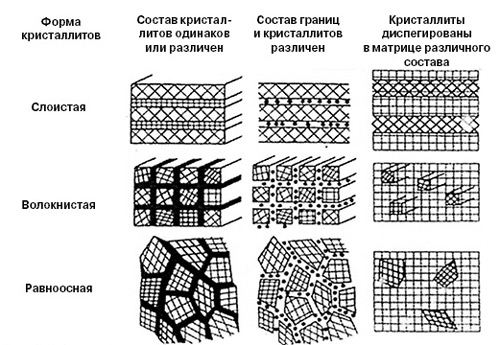

Рис. 1. Классификация наноматериалов по структуре.

Структурной классификации наноматериалов, приведенной на рис. 1, вполне достаточно для полного представления о всех принципиальных их вариантах [2].

Принятый в настоящее время критерий структурной наноразмерности металлических материалов связан с геометрическими параметрами. Это могут быть порошки одного или различных составов; волокна, являющиеся основой или внедренные в основу композитных материалов; слоистые материалы; материалы, полученные внутренним окислением; практически равноосная зеренная структура с высокоугловыми границами; частицы (выделения), которые формируются в результате распада твердого раствора (дисперсионно твердеющие сплавы) и др. Важно, чтобы размер структурных элементов хотя бы в одном направлении не превышал 100 нм (1 нм=109 м). Этот размер естественно условен. Его характерная величина может быть уменьшена или увеличена в зависимости от природы требуемых свойств (физических, механических, технологических и др.) или их сочетания. Естественно, что и технологии, обеспечивающие получение наноматериалов, стали тоже сопровождаться приставкой «нано». В настоящее время к основным нанотехнологиям, распространенным в цветной металлургии, следует отнести следующие:

- доведение размеров порошков до наноразмеров и механическое легирование (исходных материалов основы, и особенно легирующих компонентов и фазовых композиций – порошковая металлургия);

- получение фольги и лент с помощью контролируемой скорости охлаждения при их кристаллизации;

- использование методов интенсивной пластической деформации (ИПД) литых и порошковых (композитных) заготовок (равноканальное угловое прессование, кручение под гидростатическим давлением, знакопеременный изгиб и др.);

- совершенствование микроструктуры и создание новых материалов на основе эффектов дисперсионного твердения и дисперсного упрочнения (нанофазность).

В цветной металлургии наиболее широко проводятся исследования и уже достигнуты ощутимые результаты в этой области в основном на меди, алюминии и композициях на их основе, будь то модельные материалы или реальные изделия.

Миниатюризация или даже возможность создания новых совершенных изделий, приборов, устройств с применением наноструктурных материалов, обладающих заданным сочетанием свойств, – важнейшая решаемая проблема современной промышленности, но далеко не единственная.

В настоящее время практически ни одним из перечисленных выше «наноприемов», кроме дисперсионного твердения, нельзя решить проблему крупногабаритных или длинномерных изделий. К ним относятся кристаллизаторы непрерывного литья и бандажи для получения прутков и проволоки совмещенным методом литья и прокатки, а также аморфных и нанокристаллических лент; электроды и контрэлектроды некоторых типов для контактной и стыковой сварки; радиаторы и составные теплообменные части реактивных двигателей; жаропрочные проводники электрического тока и кабели, износостойкие троллеи и т.д. Сюда же можно отнести и реставрацию изделий машиностроения с применением оплавления присадочных материалов и любую сварку плавлением. Дело в том, что наплавка или сварка сразу же меняют сформированную наноструктуру на литую, со всеми известными ее издержками.

Остаются за пределами многих из перечисленных «наноизысков» и проблемы повышения качества и рентабельности производства проката на заводах ОЦМ. Например, горячая прокатка высокооловянных бронз и холодная – алюминиевых.

В плане решения ряда насущных технологических и металловедческих проблем разработаны технологии, совмещающие горячую пластическую деформацию с закалкой и старение с тепловой деформацией или с кратковременным нагревом под пайку, рабочая температура которой превышает таковую для обычного старения [3]. Для низколегированных медных сплавов реализуется теория необходимости создания многофазных дисперсионно твердеющих сплавов, где каждая из образующихся при кристаллизации и распаде пересыщенного твердого раствора фаз «несет ответственность» за свою температурную область их упрочнения (эстафетное или каскадное упрочнение). Отсюда повышение жаропрочности, температурновременных параметров эксплуатации и некоторых других физических и механических свойств. Подобное касается как конструкционных, так и проводниковых сплавов (комплекс сплавов типа БрНХК – БрНХК(Ф), МН2,5КоКрХ, БрНХКМгЦр; комплекс сплавов типа БрКоКрХ; сплав БрХНбЦр и др.) [4,6].

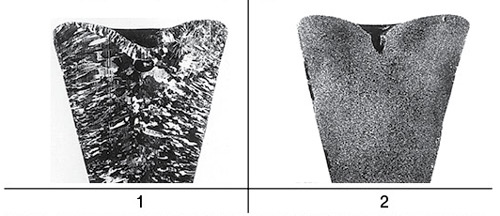

Рис. 2. Макроструктура слитков БрХ0,8 (1) и нового сплава (2), полученных в одинаковых условиях.

В качестве еще одного примера эффективного решения сложной металловедческой и технологической проблемы можно привести следующий. Хорошо известно [5,6], что огневые стенки камер сгорания реактивных двигателей во многих случаях изготавливаются из медного теплопроводного сплава – хромовой бронзы БрХ0,8, которая, как показали испытания, не удовлетворяет требованиям, предъявляемым для нового, более совершенного двигателя. Эта проблема решалась путем синтеза сложного по составу теплопроводного жаропрочного медного сплава, макроструктура которого в литом состоянии показана на рис. 2, а сравнительные определяющие свойства двух материалов приведены в табл. 1.

Таблица 1

Влияние отжига и термоциклирования на время до разрушения образцов при заданных температуре 6000С и напряжении 60 МПа

Режим обработки

Время

до разрушения ?,мин

БрХ0,8

Новый сплав

Исходный: режим пайки

9700С + 5100С, 2 ч

62–82

663–890

Исходный + отжиг при 6000С

в течение 1,25 ч

35–49

540–590

Исходный + отжиг при 6000С

в течение 10 ч

12–18

480–535

Исходный + 25 термоциклов 600«100 0С

разрушение

365

Циклы до разрушения от жесткости термоциклов

Исходный + термоциклирование 600«100 0С

4–12

134–210

Также эффективно была решена проблема экологически чистых автомобильных меднолатунных радиаторов по программе «CuproBraze», когда синтез новой марки латуни и теплопроводного медного сплава после обработки по режиму пайки безсвинцовым сравнительно высокотемпературным припоем позволил достигнуть механических свойств, превышающих в 1,5 – 2 раза заданные техническим заданием.

Если в настоящее время рассуждать о перспективах применения и распространенности в промышленности машиностроения конструкционных материалов, будь они композитного или структурного (кристаллического) происхождения, объемные или функциональные, нужно в первую очередь озаботиться следующим:

1. Нет практически никакой востребованности со стороны прежде всего конструкторов и технологических служб крупных предприятий ведущих отраслей отечественной промышленности в новых материалах с четко сформулированными требованиями к их структуре, физическим, механическим, технологическим или другим конкретным свойствам. Причину подобного положения можно предположительно объяснить низкой профессиональной квалификацией сегодняшних руководителей производств и ведущих специалистов, нежеланием или неумением работать на перспективу. Всё застит сиюминутная коммерческая выгода.

2. Слабо изучены аспекты корреляции структуры наноматериалов с их эксплуатационными свойствами. Например, такими, как специфика разупрочнения, жаропрочность, жаростойкость, ползучесть, коррозионная, циклическая или релаксационная стойкость, экологические вопросы изготовления и использования.

3. Отсутствуют промышленные нанотехнологии получения массивных (объемных) заготовок или полуфабрикатов с однородными структурой и свойствами. Практически не рассматривается проблема равнопрочных соединений изделий из наноматериалов (сварка, пайка).

4. Если довериться данным, опубликованным в статье [7], претендующей на некое этапное обобщение современных достижений в области отечественной «наноиндустрии» применительно к машиностроению, то можно убедиться в их однобокости и скудности, если учитывать затраченные время и очень немалые финансовые средства. Если по той же статье ориентироваться на перспективы создания нанопродукции для машиностроения и примерную оценку эффективности использования наноматериалов, то они, с одной стороны, носят характер призывов, а с другой, – без сравнительной оценки стоимости производств используемого и нового изделия об «эффективности» вообще нет смысла даже упоминать. При этом еще нужно умудриться не обращать внимания на абракадабру типа «нанокристаллическая аморфная лента, полученная методом кристаллизации» [7].

5. Понятно, что корпоративная, коммерческая и другие современные «тайны» не позволяют раскрыть достаточно подробно сравнительные особенности различных методов нанесения многофункциональных покрытий на инструмент, технологическую оснастку и готовое изделие, их толщину, морфологию структурных составляющих или структуры, корреляцию структуры с определяющими или контрольными свойствами, фактические значения достигнутого уровня свойств и т.д. Но без всего этого нельзя сделать необходимых технических и научных обобщений, разработать хотя бы подобие теоретических основ легирования, подготовительных и технологических принципов полномасштабного промышленного производства.

Кроме того, что уже приобретает очертания будущего промышленного производства наноматериалов для машиностроения (разнообразные покрытия, присадки нанопорошков к различным моторным, трансмиссионным маслам и технологическим смазкам, нанопорошки–абразивы, инструмент–рабочие части инструмента, используемого для обработки резанием, сверления, бурения, обработки дорожных покрытий и др.) [7], многое пока не выходит за рамки лабораторных экспериментов или имеет небольшие размеры, а следовательно, «довольно туманную» промышленную перспективу. Подобное полностью касается всех видов интенсивной пластической деформации (ИПД).

7. Если не считать дисперсионно твердеющих сплавов, для которых практически нет ограничений в объемах, габаритах изделий и полуфабрикатов, а также различных композитных наноматериалов ограниченных размеров, полученных по технологии порошковой металлургии (компактирование – горячая экструзия – холодная пластическая деформация), где в качестве объекта для первичного однородного или сплошного компактирования используются различные по химическому составу нанопорошки, порошки и нановолокна, внутреннеокисленные гранулы, объекты механического легирования и т.д., то до наноматериалов, предсказанных лауреатом Нобелевской премии Р.Фейнманом, нам еще довольно далеко. Если, конечно, назвав свой знаменитый доклад «Там внизу еще много места» (в нем Р. Фейнман указал на заманчивость конструирования в перспективе материалов на атомно–молекулярном уровне), он предсказательно не намекал на положение современной российской науки о материалах.

8. Если проанализировать работы, претендующие на некую классификацию конструкционных наноматериалов, то дисперсионно твердеющие сплавы в ней почему–то не учитываются вообще, или «маскируются» названием группы – «наноструктурированные». Причина подобного положения в этой «классификации», на мой взгляд, связана с ориентацией классификаторов либо на материалы, упрочняемые деформацией, в том числе и порошковых композиций, либо на сплавы, не имеющие отношения к цветной металлургии или к металловедению вообще.

Далее следует напомнить о принципиальных особенностях дисперсионно твердеющих сплавов.

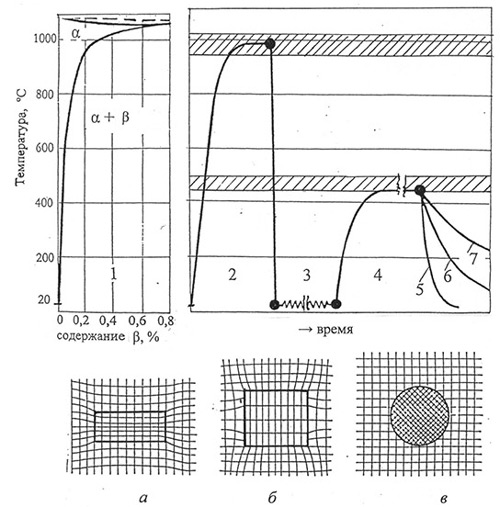

Дисперсионно твердеющие сплавы – это особая группа сплавов, обладающая уникальной способностью упрочняться в результате термической обработки – закалки от высоких (предплавильных) температур с возможно быстрым охлаждением с целью образования пересыщенного твердого раствора с последующим его распадом в результате старения при температуре, составляющей примерно 0,5 от температуры закалки (рис. 3).

Рис. 3. Структура и технологические параметры производства дисперсионно твердеющих сплавов: 1–политермический разрез одной из характерных диаграмм; 2–нагрев под закалку и закалка; 3–холодная деформация; 4–нагрев на старение и старение; 5,6,7–охлаждение после старения в воде, на воздухе или с печью. Схема структуры: а–полностью когерентное выделение; б–частично когерентное выделение; в–некогерентное выделение.

Первым обязательным и принципиальным условием, необходимым для проявления эффекта изменения свойств сплавов при дисперсионном твердении, является уменьшение растворимости одной фазовой составляющей в другой с понижением температуры (положение линии сольвус на диаграмме состояния – рис. 3).

В принципе старение применимо к любому сплаву, в котором может быть получен пересыщенный твердый раствор. Такой раствор стремится к самопроизвольному распаду – выделению из него избытка растворенного компонента. Процесс выделения является типичным диффузионным процессом, ускоряющимся с ростом температуры. Структурные изменения при старении проходят в несколько стадий. Вначале это кластеры, затем зоны ГиньеПрестона (ГП), которые еще называют предвыделениями, гомогенно зарождающиеся и равномерно распределенные в зеренной структуре твердого раствора. Запись процесса распада пересыщенного твердого раствора в виде схемы: ??ГП????? указывает лишь на временную (при постоянной температуре) или температурную (при постоянной временной выдержке) последовательность появления разного типа выделений. Эту запись не следует трактовать так, что зоны ГП всегда превращаются вследствие перестройки решетки в ??фазу, а ??фаза в ?фазу.

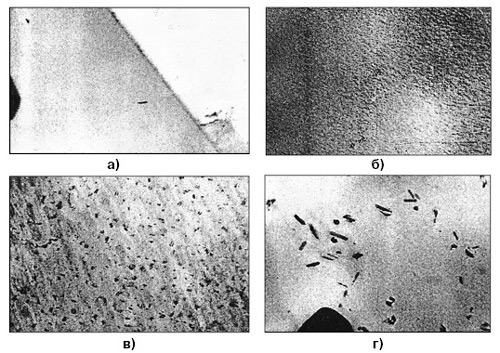

Другое более важное в практическом отношении условие когерентная связь между кристаллическими решетками выделений и матрицы (рис. 4), обеспечивающая высокие механические свойства сплава при старении. К сожалению, это условие выполняется лишь для ограниченного числа сплавов на медной основе и, следовательно, только у этих сплавов изменения свойств при старении достаточно велики для того, чтобы материалы имели практическое применение.

Рис. 4. Характерные электронные микрофотографии фольг на просвет из медных низколегированных дисперсионно твердеющих сплавов: а–закалка; б – контраст от предвыделений после старения, размерно неразрешаемые; в – контраст от упругих искажений, возникающих вокруг когерентных выделений (оптимальная температура старения); г – потеря когерентности и рост частиц при перестаривании. Размер когерентных выделений примерно оценивается в 5 - 10 нм. Размер частиц после потери когерентности – 40 - 60 нм.

Кроме того, изза сложных структурных соотношений, возникающих при когерентной связи выделений и матрицы, предсказать поведение сплавов при дисперсионном твердении очень трудно.

Считается, что основной причиной упрочнения при дисперсионном твердении являются упругие напряжения, создаваемые выделениями второй фазы. Заключительная стадия структурных изменений при старении –коагуляция выделений с потерей когерентности (образование частиц фаз –упрочнителей). В настоящее время точно установлено существование в начальной стадии выделения определенной ориентировки частиц и даже скоплений атомов растворенного элемента по отношению к матрице. Если эти выделения и скопления атомов, определенным образом ориентированные по отношению к матричной фазе, вызывают заметные изменения механических свойств в процессе выделения, то значит, они сохраняют когерентную связь с кристаллической решеткой матрицы (рис. 4).

Однако, одного только присутствия второй фазы, имеющей другой удельный объем, недостаточно для упрочнения. Оно в основном связано с развитием микроскопических внутренних напряжений, обусловленных локальной заменой атомов элемента–растворителя в кристаллической решетке атомами растворенного вещества, имеющими другой объем (рис. 3). С точки зрения теории дислокаций процесс можно представить как повышение сопротивления движению дислокаций в кристалле. Дислокации, перемещаясь в кристалле, встречают области кристалла, структура которых искажена за счет внутренних напряжений. Поэтому вместо того, чтобы проходить через такие области, дислокации при движении огибают районы с искаженной структурой и перемещаются по траектории, энергетически более выгодной. Таким образом, процесс упрочнения связан с дополнительной силой, необходимой для изгиба дислокаций.

А.К. Николаев, профессор, д.т.н.

ОАО «Институт Цветметобработка»

Тел/факс (495) 9511014

email: 9511014@gmail.com

Список литературы:

1. Быков Ю.А. Конструкционные наноматериалы. // Металлургия машиностроения. 2011. №1. С. 919.

2. Gleiter H. Nanostructured materials: Basic concepts and microstructure. // Acta mater. 2000. V.48. P.129.

3. Николаев А.К., Костин С.А. О наноструктурных материалах в цветной металлургии. // Цветная металлургия. 2006. № 11. С. 67.

4. Николаев А.К., Райков Ю.Н., Ашихмин Г.В., Ревина Н.И. Нанотехнологии в металлургии (Обзорная информация). М., ОАО «Институт Цветметобработка». 2007. 112 с.

5. Глушко В.П. Ракетные двигатели ГДЛ–ОКБ. М.: АПН. 1975. 56 с.

6. Николаев А.К. Жаропрочные (низколегированные) сплавы на основе меди. // В Сб. «Медь. Латунь. Бронза» под общей редакцией Ю.Н.Райкова. М.: ОАО «Институт Цветметобработка», 2006. С. 2152.

7. Кочанов Д.И. Наноматериалы и нанотехнологии для машиностроения: состояние и перспективы применения.//РИТМ. 2010. № 8. С. 1621.

"