Уникальные характеристики параметров сплавов с эффектом памяти (ЭПФ) на основе никелида титана, такие как степень восстановления, развиваемые усилия, величина накопленной обратимой деформации при повышенной пластичности, высокая коррозионная стойкость, определяют перспективу их широкого применения в технике. Свойства при определенных условиях длительно сохранять деформированное состояние детали позволили разработать такие технологические процессы, при которых сам материал в ходе фазовых превращений осуществляет целенаправленную работу. Исходя из условий назначения и эксплуатируемых характеристик конструкций, эти работы могут осуществляться как в интервале температур эксплуатации, так и за его пределами.

В США, Великобритании и других странах такие материалы нашли массовое применение в авиакосмической и судостроительной технике, при изготовлении соединительных муфт для гидрогазовых систем трубопроводов. В 80-тых годах для отечественной промышленности были подготовлены, испытаны и предложены к внедрению аналогичные разработки, развитие которых актуально и сейчас.

Наиболее широкое применение — это изготовление высокопрочных соединений трубопроводов муфтами ТМС (термомеханические соединения). Прочностные и эксплуатационные характеристики соединений применительно для авиационной промышленности регламентируются отраслевым стандартом ОСТ 1.13681–80 «Соединения трубопроводов неразъемные термомеханические». В данной конструкции материал муфты выполняет работу по деформации законцовок труб для образования герметичных соединений труба-муфта-труба [1].

Высокая надежность и плотность монтажа (в том числе и в труднодоступных местах), низкая трудоемкость монтажно-сборочных работ, возможность осуществления ремонтно-восстановительных работ без промывки и последующего рентгеноконтроля позволяют рассматривать эти соединения как одно из перспективных направлений. Конструктивно для таких соединений возможно применение разнородных материалов и тонкостенных труб без термического разупрочнения с обеспечением вакуумной и водородонепроницаемой герметичности. Эксплуатация таких трубопроводных систем возможна во всех климатических условиях при давлении до 800 атм. и температуре от –120°C до + 250°C.

Механизмы и условия проявления эффекта памяти формы

Обеспечение высоких и стабильных термомеханических характеристик никелида титана в конкретных устройствах во всем интервале температур эксплуатации требует умения варьировать параметры ЭПФ и сверхупругости (СУ) в широких пределах [2,3,4].

Следует отметить, что сверхупругость может достигать до 10% от деформации. Эта деформация может проявляться в окрестностях интервалов мартенситных превращений (МП), а при соответствующих металлургических и термомеханических переработках распространяться до температур на 200°C, превышающих интервал обратного МП.

Таким образом, можно иметь конструкции из материалов, обладающих свойством СУ в интервале температур эксплуатации. Это явление связано с ромбоэдтрическим (R) превращением [4]. Исследования электронной структуры и структурной неустойчивости TiNi, проведенные А. И. Лотковым, показывают, что ромбоэтрическому превращению предшествует переход с изменением локализации электронов и изменением топологии поверхности Ферми. Уровень Ферми в TiNi расположен в окрестностях состояния острой плотности. Поэтому даже небольшое повышение или снижение концентрации электронов или их перераспределение по энергии приводит к изменению концентрации атомов Ni в матрице и изменению температур превращения [5].

Целенаправленную работу восстановления муфты при нагреве осуществляет материал. Генерируемые напряжения в процессе восстановления размеров определяются видами и последовательностями фазовых превращений.

Создание соединений ТМС производится в интервале температур за пределами температуры эксплуатации соединений. Такие температуры должны быть на 15?20°C ниже температуры конца аустенитного превращения Ак.

Верхний предел температур эксплуатации (Тmax~300°C) определяется состоянием сплава при предельной температуре Md, когда действующие напряжения стимулируют образование мартенсита напряжений. В зависимости от соотношения компонентов Ti и Ni в матрице сплава такие превращения могут происходить в широком интервале температур от –200 до +120°C.

Если в криогенной и космической технике нижний предел эксплуатации начинается от –150°C, то для авиации он устанавливается в пределах от —60°C. Для судостроительной промышленности, тепловых и атомных электростанций эти пределы не превышают 0°C и определяются свойствами, циркулирующими в трубопроводах жидкостей [2].

Следовательно, при изготовлении муфт для авиа- и космической техники, используются такие материалы, у которых фазовые превращения (Мн-Мк и Ан-Ак) находятся в области криогенных температур — (90?150)°C.

Мн-Мк — это температуры начала и конца прямого мартенситного превращения соответственно; Ан-Ак — температуры начала и конца обратного мартенситного превращения (МП). В этом случае деформация муфт и монтаж соединений осуществляется в криогенных условиях, что вызывает определенные трудности. Деформация муфт и их хранение до сборки требует применения жидкого азота в качестве хладагентов. Материалы, используемые для деформирующих инструментов и в качестве смазки, должны быть работоспособны в таких условиях. Предварительное охлаждение соединяемых элементов трубопроводов и ограничения по временному фактору (нагрев и быстрое восстановление исходных размеров муфт в течение 15–40 сек.) вызывают определенные трудности при их сборке [6].

Для трубопроводов, у которых нижний предел эксплуатации не превышает 0°C применяются сплавы с температурами прямого мартенситного превращения (Мн-Мк), не более –30°C. При образовании соединений трубопроводов обратные мартенситные (Ан-Ак) превращения осуществляются при температурах, превышающих 0°C. В этом случае с целью образования термоупругого состояния мартенсита и увеличения внутреннего диаметра муфт технологические процессы по деформированию материала осуществляются при температурах, не превышающих –40°C. Такие условия реализуются с применением охлаждающих жидкостей, которые не замерзают при температурах — (45?50)°C. К ним относятся керосин, минеральные масла, жидкости гидросистем и аналогичные материалы. Обеспечение низких температур в охлаждающих жидкостях может осуществляться с использованием сухого льда или паров жидкого азота, с применением стандартных холодильных установок — устройств, использующих электрический эффект Пелтье и т. п. До осуществления сборки хранение деформированных муфт производится в любых устройствах, поддерживающих температуру не выше 0°C. Сборка соединений осуществляется при комнатных температурах без предварительной (тепловой) подготовки элементов трубопроводов. Для обеспечения высокой надежности соединений производится незначительный нагрев муфт ТМС до температур + 40?60°C.

Испытания избыточным давлением показывают, что разрушения трубопроводов происходят по телу трубы, а не в местах соединений ТМС.

Технология сборки трубопровода

В связи с тем, что в процессе создания соединений каких-либо термических воздействий не осуществляется, прочностные и эксплуатационные характеристики трубопроводов, использующих муфты ТМС, определяются характеристиками применяемых материалов. Следовательно, пределы текучести материалов труб при поставке служат критерием оценки прочностных характеристик. Исходными заготовками в основном служат бесшовные холоднотянутые и холоднокатанные трубы.

Трубопроводы общего назначения изготавливаются из стали марки 20, специального назначения — из нержавеющих сталей (12Х18 Н9 Т; ВНС–2) и титановых сплавов (ВТ-1; ОТ-4; 7 М).

Толщину стенки трубопровода выбирают из условия необходимой прочности при заданном рабочем давлении и технологии изготовления соединений. Термоупрочненные и нагартованные трубопроводы из нержавеющей стали со значительно меньшей толщиной стенки обеспечивают полную эксплуатационную надежность. При этом не только снижается вес трубопроводной системы, но и обеспечивается значительная экономия нержавеющей стали. Титан обладает характерной особенностью — к его поверхности почти не прилипают инородные вещества, он как бы отталкивает их. К стенкам титановой аппаратуры почти не прилипает накипь. Благодаря ее отсутствию повышаются теплообменные процессы и увеличивается долговечность аппаратуры. В настоящее время применение титановых трубопроводов ограничено из-за технологических особенностей, связанных с качественным обеспечением сварных соединений. Соединения с использованием муфт ТМС позволяют использовать упрочненные тонкостенные трубы, в том числе и при сочетании разнородных материалов как в заводских, так и полевых условиях.

Контроль монтажно-сборочных работ и соблюдение технологического процесса может также производиться оператором низкой квалификации. Нет необходимости в трудоемких процессах, таких как рентгеноконтроль, осуществляемый после сборки соединений. Трудоемкость сборки и контроля одного соединения не превышает 5 мин.

Следовательно, в конкретных конструкциях с целью максимально возможного снижения трудоемкости изготовления, облегчения технологических приемов деформирования муфт ТМС и производства монтажно-сборочных работ, следует учитывать не только условия эксплуатации трубопроводов, но и специфические особенности сплавов с ЭПФ во весь срок эксплуатации.

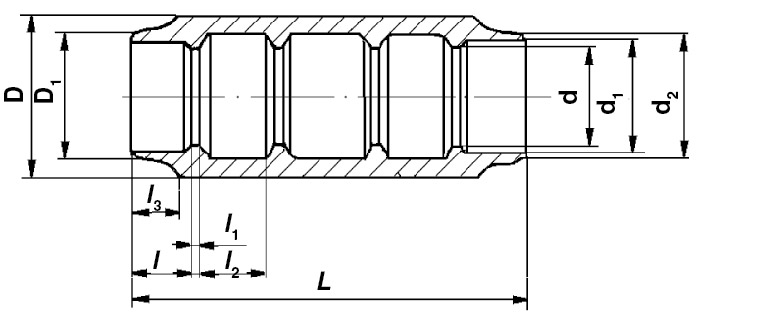

Соединительная муфта, по внутреннему диаметру D1 изготавливается с размером меньше внешнего диаметра соединяемых элементов трубопроводов. Муфта охлаждается ниже температуры фазового превращения (которая должна быть ниже минусовой температуры эксплуатации трубопроводов) и деформируется в радиальном направлении до размера d2, превышающего внешний диаметр трубы. Если не допускать нагрева, муфта неограниченно долго может сохраняться в таком состоянии, а затем с зазором устанавливается на соединяемые трубопроводы и нагревается от естественного подвода тепла. В процессе фазового превращения муфта «вспоминает» свой недеформированный размер (d1) и стремится вернуться к этому состоянию. После выборки зазора, встречая противодействие со стороны трубы, в материале муфты генерируются сжимающие напряжения, способные пластически деформировать соединяемые элементы трубопроводов. Эти напряжения при первичном контакте с конструкционным материалом идут на смятие шероховатости поверхности, для которых достаточно 3–5 МПа. Для деформирования волнистости необходимы значительные напряжения, которые превышают предел текучести TiNi вблизи фазовых превращений. В этом случае муфта первоначально принимает овальную или волнистую форму элемента трубы, т. е. плотно ее обволакивает, а затем, по мере дальнейшей генерации внутренних напряжений вследствие перехода материала в аустенитное состояние, пластически ее деформирует. Конструкция муфты представлена на рис. 1. Муфты в зависимости от требований могут изготавливаться с одним, двумя или тремя герметизирующими поясками на каждую законцовку трубы. Наиболее распространенными являются муфты с двумя герметизирующими поясками, как это показано на рис. 1.

Рис. 1. Муфта ТМС трубопроводов.

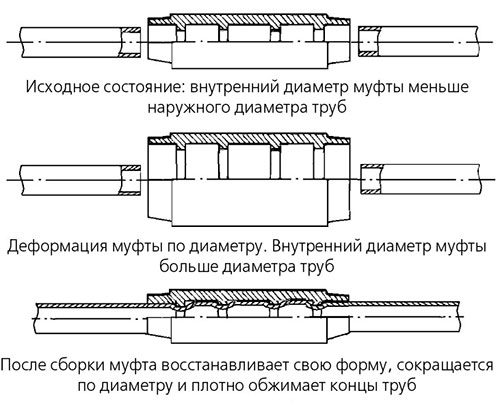

Рис. 2. Схема образования неразъемных соединений муфтами ТМС.

Схематически процесс создания соединений представлен на рис. 2. Соединяемые трубопроводы должны находиться в упругопластическом состоянии.

Д. У. Хасьянова

Институт машиноведения им. А. А. Благонравова РАН

Москва, Россия

dinara.khasyanova@mail.ru

Литература

- Нитинол — сплав с памятью / С. Т. Глазунов и др. Авиационная промышленность, № 9, 1975. с. 95–97.

- Технологическое обеспечение качества изготовления муфт ТМС и сборки трубопроводов / Д. У. Хасьянова. Диссертация на соиск. уч. степ. канд. наук. МГУПИ, Москва, 2012, 103 с.

- Особенность трения пары TiNi-сталь при криогенных температурах / Д. У. Хасьянова. Авиационная промышленность, № 4, 2011, с. 50–54.

- Использование эффекта термомеханической “памяти” никелида титана для создания новых типов неразъемных соединений / Хворостухин Л. А., Хасьянов У., Шишкин С. В. Авиационная промышленность, № 8. 1978. с. 58 –59.

- Сплавы с памятью формы на основе никелида титана/Л. П. Фаткуллина / Технология легких сплавов, № 4/1990. с. 9–12.

- Об обеспечении эксплуатационной надежности соединений трубопроводов муфтами ТМС / Д. У. Хасьянова, С. В. Шишкин, У. Хасьянов / Научные труды международной научно-практической конференции/М.: Машиностроение, 2010 г., с. 115 –119.

<"