Много лет занимаясь разработкой технологических процессов для различных предприятий, я приходил к выводам, что многообразие впускаемых станков с ЧПУ не имеет достаточной производительности при обработке серии деталей. Как только программа выпуска детали превышала возможности одного станка, решение сразу получалось дорогим, так как приходилось приобретать несколько одинаковых станков, что является неэффективным по занимаемой площади, так как эти станки надо поставить рядом. Да и один оператор не всегда сможет обслужить несколько станков. А расширять штат операторов — тоже затратно.

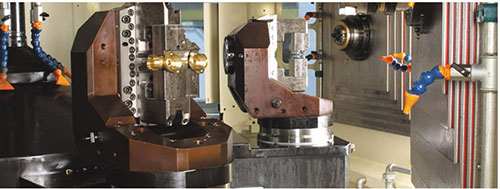

Конечно, серийную деталь нужно обрабатывать на многошпиндельном станке. Но здесь компании, производящие многошпиндельное оборудование, конфигурируют станок под конкретную деталь, добиваясь максимальной производительности, снижая при этом гибкость станка. Иными словами, есть одношпиндельный станок с ЧПУ очень гибкий, но не очень производительный, и есть многошпиндельные станки или даже агрегатные станки, которые, наоборот, имеют максимальную производительность, но низкую способность к переналадке. А способность к быстрой переналадке?!! Тут скорей производитель станка у вас спросит: «Вы сами сначала определитесь, что вы хотите, тогда задачи ставьте».

Получается два полюса. А что же посередине? Как разработать оборудование, которое может делать большое количество деталей и при этом быть очень гибким?

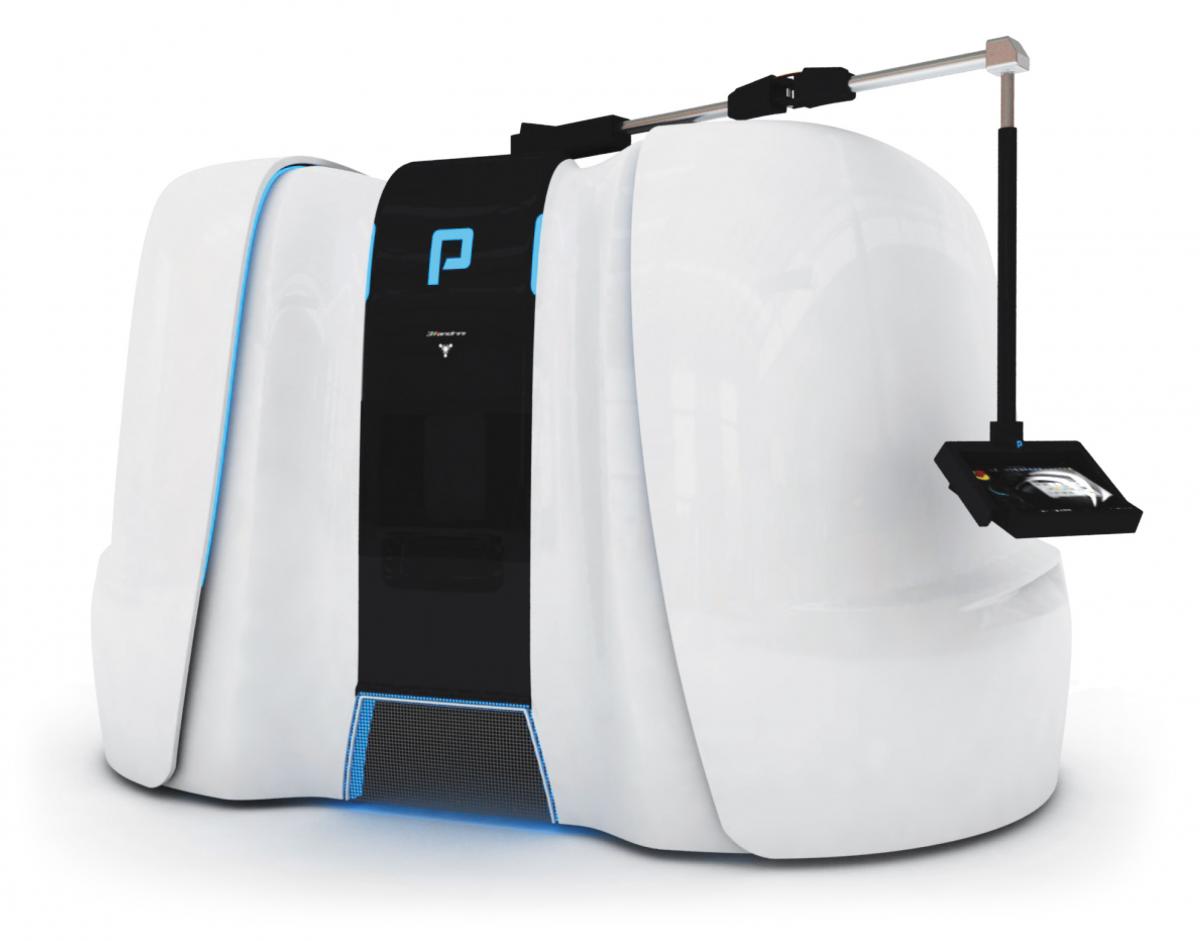

И решение нашлось. Компания «Порта солюшионс» разработала и выпускает многошпиндельные фрезерные станки под названием «Multicentr». Станки выпускаются в 3-х и 5-ти шпиндельном исполнении. В нескольких типоразмерах. Концепция станка заключается в той самой золотой середине между обычным одношпиндельным станком и многошпиндельным агрегатным станком. Рассмотрим пример 3-х шпиндельного станка «Мультицентр» и сравним некоторые его параметры с обычным горизонтально фрезерным станком с ЧПУ:

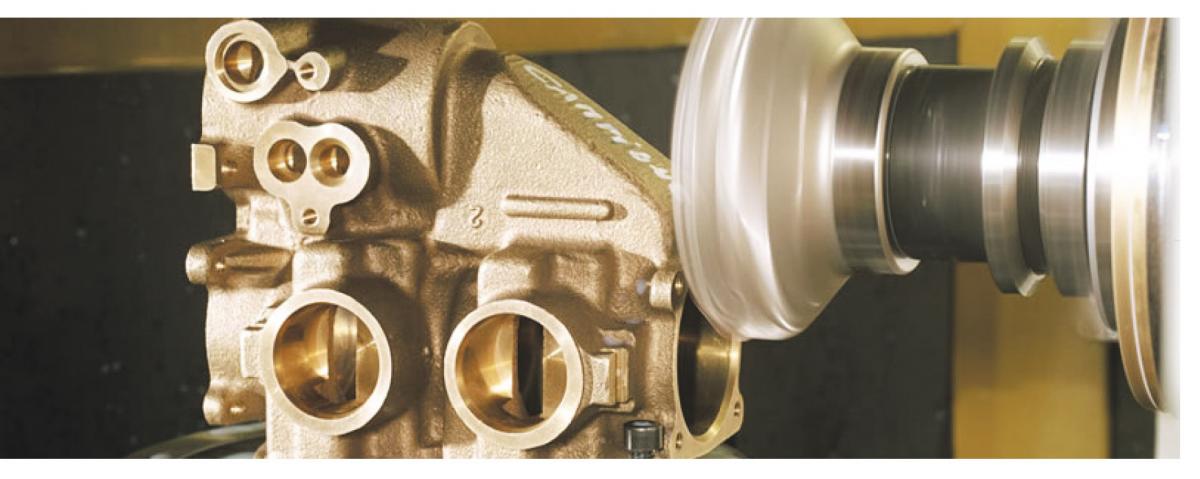

1) одновременная обработка тремя шпинделями — производительность, равная трем станкам (иногда выше за счет сокращения ТПЗ);

2) занимаемая площадь в 3 раза меньше — за счет расположения трех шпинделей на одной станине в едином кожухе, а три фрезерных станка занимают площадь сами по себе, требуют площади под транспортеры стружки, станции внутреннего подвода сож и, наконец, нужна немалая площадь между станками под их обслуживание;

3) экономия электроэнергии составляет 2–2,5 раза. Это стало возможным за счет использования одного электро-

шкафа, одной гидростанции, одного транспортера стружки, одной станции СОЖ и пр.;

4) станок обслуживается одним оператором, а это 33% времени специалиста, обслуживающего три станка. В высвобожденное время оператор может производить другую работу, например, измерение детали;

5) высокая повторяемость изготовленных деталей за счет того, что они были изготовлены в едином процессе, а не на трех независимых друг от друга станках;

6) количество применяемой оснастки в два и более раза ниже по сравнению с палетной системой, где на каждую палету нужно свое приспособление;

7) удобно применять гидрозажимы, так как поворотные столы на «Мультицентр», в отличии от паллет, не снимаются со станка при смене, что в свою очередь повышает точность и ресурс поворотных столов.

И к этому нужно добавить, что при применении быстросъемной оснастки переналадка приспособлений станка на другую деталь занимает 1 минуту.

Особенно стоит подчеркнуть, что трехшпиндельный станок «Мультицентр» с размерами обработки 300х300х300 мм сконструирован с такими габаритами, чтобы поместиться в стандартную грузовую машину. То есть выгрузил станок, выставил его по уровню, установил транспортер, включил и работай, дополнительная сборка не требуется.

С серийной деталью все понятно. А что, если на предприятии нет больших серий? Есть небольшие серии разных изделий, состоящих из разных деталей. В таком случае вновь стоит обратить внимание на «Мультицентр». Трехшпиндельный станок позволяет без потери производительности делать одновременно четыре различные детали. Почему четыре детали? У станка четыре независимых поворотных стола. Пока три детали находятся в обработке, мы меняем четвертую. И для станка «Мультицентр» не имеет значения, какая из четырех деталей попала на шпиндель, — он обработает ее по требуемой программе. А это уже одновременная обработка комплекта деталей. И не забывайте — только одним оператором!!!! С переналадкой в ОДНУ минуту!!!

Очень надеюсь, что статья получилась полезной и интересной. Компания «Альянс» всегда готова предоставить больше информации по станкам «Мультицентр» и другому оборудованию. Провести анализ существующего или планируемого техпроцесса и на основании расчетов дать заключение о целесообразности применения станков «Мультицентр» в производственном процессе Вашего предприятия.

Дмитрий Петров

ООО АЛЬЯНС

+7 (495) 741-59-15

info@stankialiance.ru

www.stankialiance.ru

"