Планетарные передачи широко применяют в автоматических коробках передач и редукторах ведущих мостов автобусов, легковых и грузовых автомобилей. Они передают высокие крутящие моменты при средних и низких частотах вращения. По сравнению с обычными цилиндрическими передачами, имеющими аналогичную мощность, массогабаритные размеры планетарных передач значительно меньше [1].

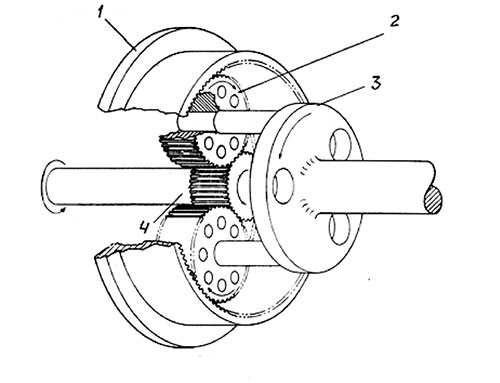

В автомобильной технике наибольшее применение нашли однорядные планетарные передачи, состоящие из ведущей солнечной шестерни 4, неподвижного коронного колеса 1, а также трёх, пяти и реже семи сателлитов 2. Замыкающим звеном является водило 3, которое передаёт вращение с числом оборотов, уменьшенным в 3 и более раз, по сравнению поступающим на солнечную шестерню (рис. 1). В планетарной передаче должны быть точно сбалансированы зацепления зубьев как солнечной шестерни с сателлитами, так и сателлитов с неподвижным коронным колесом. Для нормального функционирования планетарной передачи очень важно, чтобы число сателлитов в передаче было кратно сумме зубьев неподвижного коронного колеса и ведущей солнечной шестерни.

Рис. 1. Планетарная передача в собранном виде.

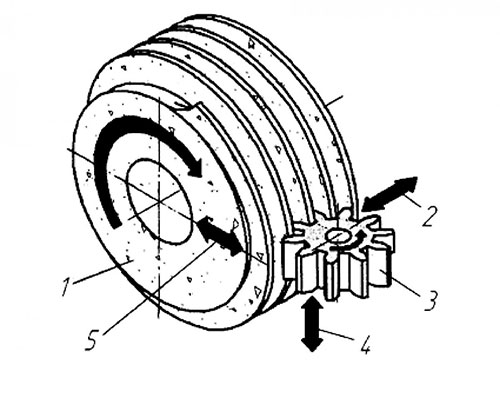

Для снижения центробежной силы, возникающей в планетарной передаче, зубья ведущей солнечной шестерни, сателлитов и неподвижного коронного колеса должны быть изготовлены с высокой точностью (5—6 степень по ГОСТ 1643—81) и низкой шероховатостью боковых поверхностей (Ra 0,8—2,0 мкм по ГОСТ 25142—82). Для достижения высокой точности при изготовлении сателлитов (рис. 2) планетарной передачи (m = 4,5 мм, z = 15, ? = 20°, ? = 0°, d = 67,5 мм, x = +0,394 мм, материал — сталь 20ХН3А с твёрдостью HRC 59—63) в качестве финишной операции применяют непрерывное обкатное зубошлифование.

Рис. 2. Сателлит планетарной передачи.

Процесс непрерывного обкатного зубошлифования характеризуется высокой точностью взаимного вращения инструмента и заготовки зубчатого колеса. При этом вращение заготовки должно учитывать отношение числа зубьев заготовки к числу заходов шлифовального круга, а также дополнительное вращение заготовки, необходимое для получения угла наклона зуба и для кинематического выравнивания скоростей при движении тангенциальной подачи.

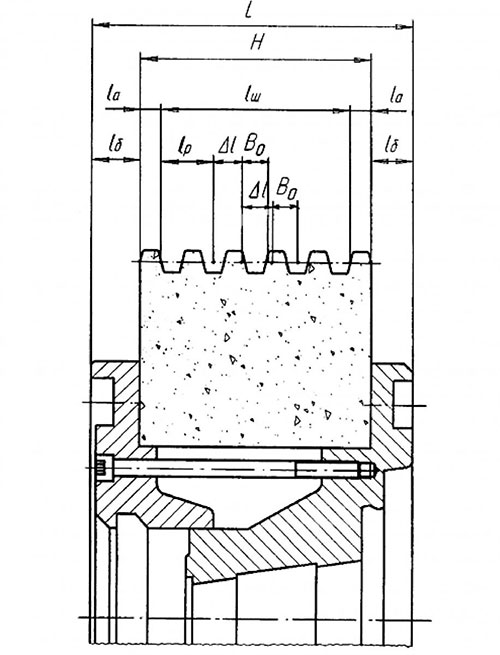

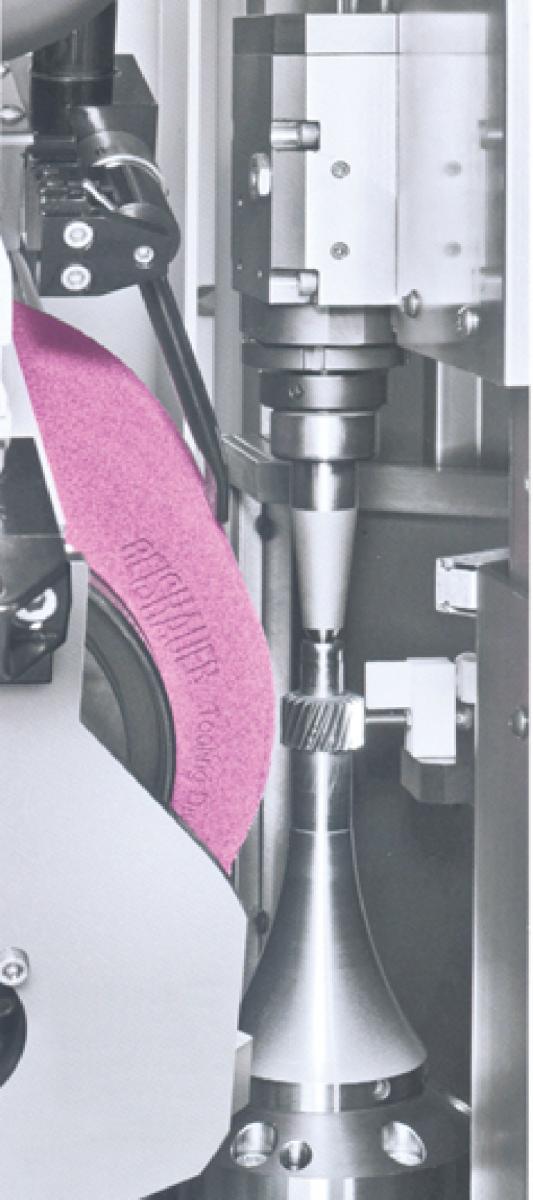

В работе зубошлифование производили червячным шлифовальным кругом 1, исходный контур, которого имеет форму зубчатой рейки (рис. 3). Эвольвентный профиль зубьев сателлитов образовывался посредством движения обкатки червячного шлифовального круга 1 и зубчатого колеса 3, находящихся в беззазорном зацеплении. Одновременный контакт на нескольких левых и правых боковых поверхностях зубьев колеса и витков шлифовального круга при их вращении обеспечивал непрерывный съём металла. Благодаря движениям подач: радиальному 5 и осевому 4 шлифование зубьев осуществлялось по всей высоте и длине. Управляемое тангенциальное движение подачи 2 заготовки вдоль оси шлифовального круга позволяло использовать всю его полезную высоту, периодически вводя в работу неизношенные витки круга. Червячный шлифовальный круг был установлен под углом к оси заготовки, который зависит от угла подъёма витка круга и угла наклона обрабатываемого зубчатого колеса.

Рис. 3. Схема непрерывного обкатного зубошлифования.

Разработка стратегии взаимодействия радиального, осевого и тангенциального движений подач позволяет производить непрерывное обкатное зубошлифование с высокими показателями точности и эффективности процесса. При этом большие резервы повышения производительности обкатного зубошлифования лежат в применении многозаходных червячных шлифовальных кругов [1].

В качестве режущего инструмента применяли абразивный червячный шлифовальный круг с внешним диаметром D = 275 мм, высотой Н = 125 мм и диаметром посадочного отверстия d = 160 мм. Шлифовальный круг соответствовал классу АА по точности размеров и формы и 1 классу по неуравновешенности по ГОСТ 2424—83 (в редакции 1996 г.).

Стойкость абразивного круга при зубошлифовании определяется числом возможных его правок и количеством отшлифованных заготовок между двумя правками. Особенностью непрерывного метода зубошлифования является то, что червячный шлифовальный круг после однократной профильной правки может быть использован для шлифования зубьев нескольких заготовок (рис. 5).

Рис. 4. Червячный шлифовальный круг.

Рис. 5. Геометрия червячного шлифовального круга.

Общая длина червячного шлифовального круга с планшайбой в осевом сечении:

L = 2lб + H = 2lб + 2lа + lш

где lб — длина буртика планшайбы; lа — длина неполного витка; H — высота круга; lш — рабочая длина круга, т. е. длина круга, используемая при зубошлифовании.

Чтобы избежать поломки неполных витков круга, используемых при шлифовании, рабочая длина круга была принята на 2la меньше высоты круга H. При этом длина неполного витка равнялась половине расчётного осевого шага [5]: la ? 0,5 п m .

Угол подъёма витка шлифовального круга определяли по формуле:

sin ?о = zo m/do,

где: do — делительный диаметр червячного шлифовального круга; zo — число заходов шлифовального круга.

Таким образом рабочая длина червячного круга равна:

lш = H — 2lа = H — пm;

lш = lp + ?l y + Bо,

где: lp — длина шлифовального круга, находящегося в зацеплении с заготовкой; ?l — тангенциальное смещение заготовки в осевом сечении червячного круга при шлифовании одной заготовки во время выполнения предварительных рабочих ходов; Во — тангенциальный сдвиг заготовки для выполнения окончательного рабочего хода после завершения всех предварительных ходов.

Количество заготовок, зубья которых можно прошлифовать между правками шлифовального круга:

y = (lш — lр — Bо)/?l.

Тангенциальное смещение заготовки Bo производили против направления её вращения. В этом случае витки шлифовального круга, не участвовавшие в работе, окончательно формируют профиль зубьев. Общую длину червячного шлифовального круга определяли по формуле:

L = 2lб + H = 2lб + 2lа + lш = 2lб + пm + lр + ?l y + Bo.

Зубошлифование сателлитов планетарной передачи

Зубошлифование сателлитов планетарной передачи производили с радиально-диагональным движением подачи при активном воздействии на процесс резания не только радиального и осевого, но и тангенциального движения подач. Это даёт возможность существенно улучшить условия резания, производить предварительное зубошлифование с большей толщиной срезаемого слоя и сократить общее число рабочих ходов до 1…6.

При обработке использовали двухзаходные червячные шлифовальные круги. Известно, что с увеличением заходности повышается производительность обработки. Однако возрастают также силы резания и повышаются деформации технологической системы [3, 4].

Положительным фактором для применения многозаходных кругов при непрерывном обкатном зубошлифовании является точечный контакт 3 между зубьями заготовки и шлифовальным кругом, который постоянно меняет свое положение по высоте 2 и длине 1 (рис. 6). Зубошлифование сателлитов производили в универсальном зажимном приспособлении, состоящем из конусной оправки и разрезной конусной втулки (рис. 7). Заготовку сателлита устанавливали на конусной втулке по базовому отверстию и торцу. При закреплении конусная втулка разжималась и обеспечивала беззазорное центрирование и закрепление заготовки.

Рис. 6. Схема перемещения контакта шлифовального круга по поверхности зуба при зубошлифовании.

Рис. 7. Схема зубошлифования сателлитов планетарной передач.

Беззазорное центрирование позволяет значительно снизить негативное влияние погрешности диаметра и формы посадочного отверстия на точность обработки зубьев [5]. На зубошлифовальном станке зажимное приспособление с заготовкой сателлита устанавливали в нижний центр и поджимали верхним центром задней бабки.

В целях снижения опасности возникновения прижогов, а также получения в поверхностном слое зубьев деформационного упрочнения шлифование производили кругами с высокой пористостью (открытой структурой) марки 25 А16 СМ1 (К)12 К5. Их особенностью являлась высокопористая структура (12) с объёмными долями: абразивного зерна ? 35%, керамической связки ? 14% и пор ? 51%. Современные производители шлифовальных кругов стремятся уменьшить долю связки в объёме шлифовального круга до 10%, сохраняя при этом высокий коэффициент безопасности [6].

В качестве абразивного материала применяли смесь: (? 70%) электрокорунда белого с содержанием оксида алюминия A2O3 (99%) и (?30%) микрокристаллического корунда. Микрокристаллический корунд получают спеканием по специальной технологии. Зерно этого корунда состоит из спечённых субмикрокристаллов высокочистого оксида алюминия размером менее 1 мкм.

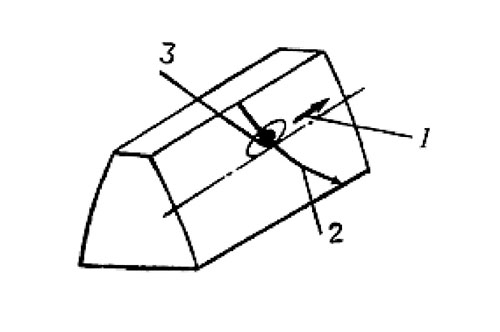

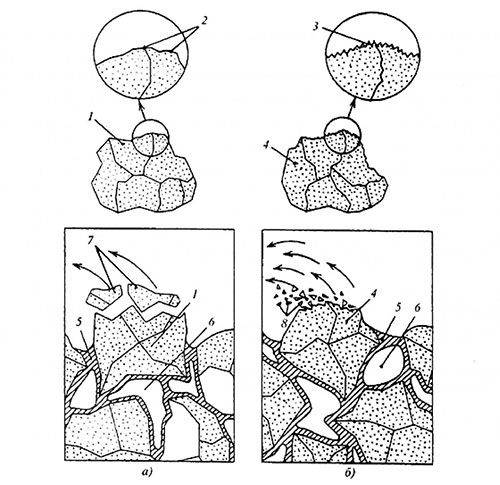

Зёрна плавленных электрокорундов 1 (рис. 8, а) и спечённых микрокристаллических корундов 4 (рис. 8, б) имеют геометрическую форму неправильного многоугольника. Поэтому вершины зёрен образуют отрицательные передние углы, при которых силы резания и температура в зоне обработки значительно выше, чем при положительных углах.

Рис. 8. Схема износа абразивных шлифовальных кругов.

Плавленный электрокорунд 1 при затуплении в результате трения сначала округляется с образованием площадок 2 износа, а затем возросшая сила резания разрушает зёрна с отделением сравнительно крупных частиц 7. Режущие свойства электрокорундов резко снижаются и требуется профильная правка.

В то же время рифлёная поверхность спечённого микрокристаллического корунда 4 под действием больших сил резания равномерно выкрашивается 8, образуя новые режущие кромки 3. Возникает эффект самозатачивания, когда рабочая поверхность круга непрерывно обновляется. Отличные режущие свойства микрокристаллического корунда в сочетании с высокой пористостью 6 и качественной связкой 5 позволяют существенно повысить подачи и скорости резания при зубошлифовании, увеличить время работы кругов между правками и снизить расход правящего инструмента.

С целью повышения производительности зубошлифования в данной работе применяли двухзаходные (zo = 2) червячные шлифовальные круги, которые имеют две винтовые производящие поверхности. Увеличение числа заходов и повышение скорости резания снижают действие термических процессов при зубошлифовании в результате сокращения времени контакта между заготовкой и шлифовальным кругом [2,3].

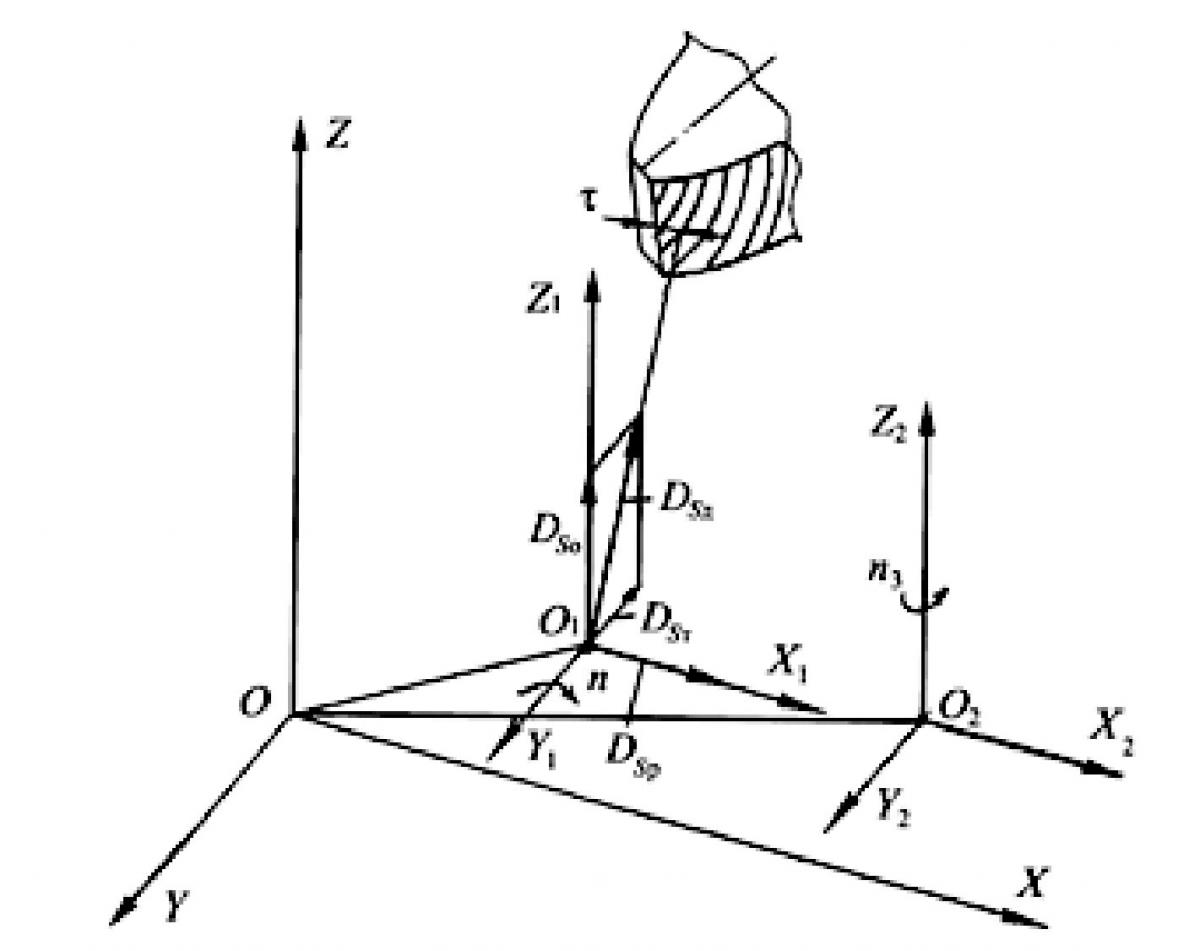

Рабочий ход при радиально-диагональном движении подач при зубошлифовании состоит из радиального Dsр и диагонального Dsд движений подач (рис. 9).

Рис. 9. Кинематическая схема резания при зубошлифовании с радиально-диагональным движением подачи.

При этом диагональное движение подачи является результирующим от осевого Dso и тангенциального Dsт движений. При тангенциальном движении подачи шлифовальный круг непрерывно перемещается вдоль своей оси, в резание постоянно вводятся не участвовавшие в работе витки червячного круга. Взаимодействие осевого и тангенциального движений подач даёт возможность существенно улучшить условия резания и производить предварительное шлифование с большей толщиной срезаемого слоя, чем при радиально-осевом движении подачи. Это позволяет при предварительном зубошлифовании сократить число рабочих ходов до 1…6.

При зубошлифовании окончательный рабочий ход производили при низких значениях толщины срезаемого слоя и осевой подачи, в результате чего сила резания и давление на зёрна микрокристаллического корунда уменьшились и снизился эффект самозатачивания. Поэтому чистовые рабочие ходы при проведении шлифования производили после тангенциального сдвига шлифовального круга на величину Bo = zo m = 9,0 мм, гарантирующую участие в резании неизношенной поверхности круга.

Так как при чистовом рабочем ходе силы резания и износ круга значительно меньше, чем при черновых, поэтому часть круга, применяемую при чистовой обработки заготовки использовали вторично. После завершения чистового рабочего хода производили тангенциальный сдвиг круга в обратном направлении (по направлению вращения заготовки) на величину

Bv = Bo + ?l4 = 9, 99 мм

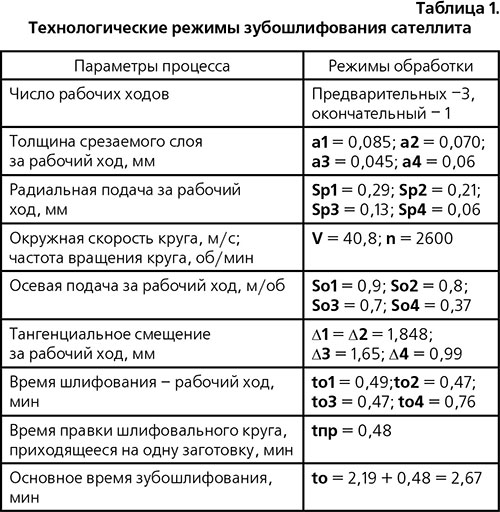

Параметры режимов зубошлифования сателлита планетарной передачи приведены в табл. 1. Максимальный припуск на сторону зуба составлял 0,22 мм. В целях снижения отрицательного воздействия технологической наследственности на точность шлифованных зубчатых колёс колебание длины общей нормали не превышало 0,028 мм (точность 9—10 степень по ГОСТ 1643—81).

Исходя из условий эксплуатации очень важно, чтобы при изготовлении зубчатых колёс планетарных передач обеспечить высокую точность по нормам кинематической точности, плавности работы и бокового зазора [5].

Все отшлифованные заготовки сателлитов имели гладкую поверхность зубьев с шероховатостью Ra 0,35—0,8 мкм, без шлифовальных прижогов, термических трещин и следов чернот — необработанных участков на боковых поверхностях зубьев. При этом были достигнуты высокие показатели точности зубьев по ГОСТ 1643—81:

• по накопленной погрешности шага зубьев (норма кинематической точности) Fpr — 3 степень;

• по погрешности профиля зубьев (норма плавности работы) ffr — 6 степень;

• по погрешности направления зубьев (норма контакта зубьев) F?r — 4 степень;

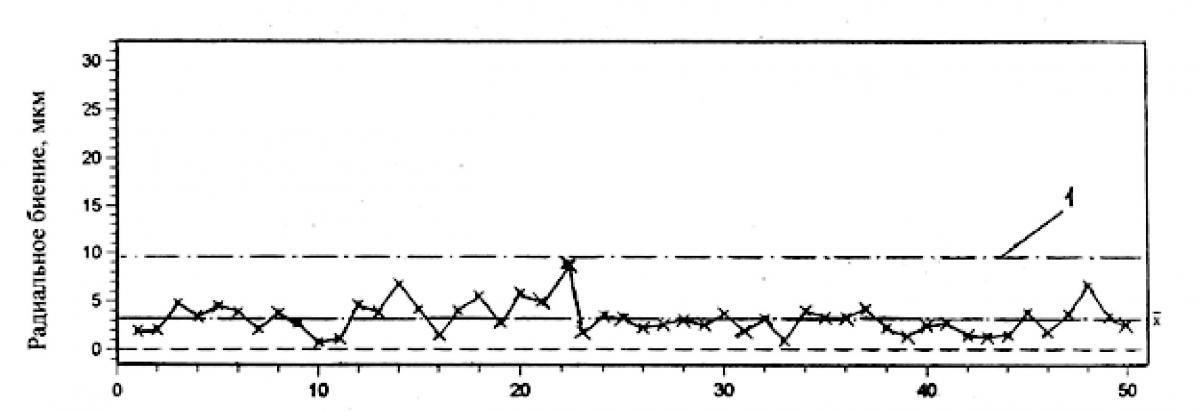

• по радиальному биению зубьев (норма кинематической точности) Frr — 3 степень (рис. 10).

Номера заготовок

Рис. 10. Радиальное биение зубчатого венца ведущей шестерни.

Наряду с накопленной погрешностью шага Fpr кинематическую точность ведущей шестерни оценивали также с помощью измерения радиального биения зубчатого венца Frr. Его определяли как алгебраическую разность (с учётом знака) между наибольшим и наименьшим показаниями индикатора при вводе измерительного шарика во все впадины зубьев колеса: Frr = ?Frr max — (?Frr min), где Frr max, Frr min — наибольшее, наименьшее значения показания индикатора.

Среднее арифметическое отклонение радиального биения равнялось x = 3,198 мкм, а максимальное значение радиального биения 1 не превышало 9,6 мкм (3 степень точности по ГОСТ 1643—81) при допуске 32 мкм (6 степень точности).

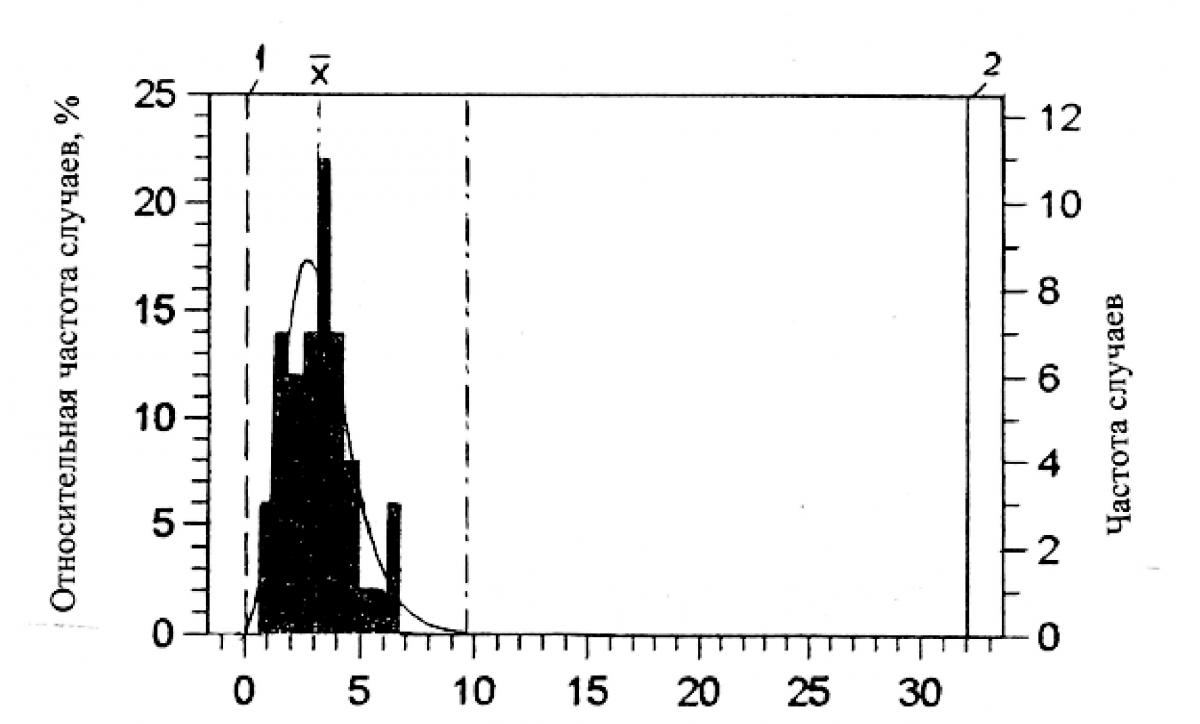

Известно, что статистический контроль позволяет управлять качеством изготовления зубчатых колёс, своевременно определять и предотвращать погрешности, ведущие к возникновению бракованных деталей. Такое управление качеством очень эффективно в условиях массового и крупносерийного производства, характерного для планетарных передач в автомобильной промышленности.

Статистический контроль погрешности радиального биения зубчатого венца 50 ведущих шестерён приведён на рис. 11. Фактическая точность ведущих шестерён в пределах Frr = 0,5—9,6 мкм значительно ниже допустимых значений Frr max = 32 мкм. При этом технологический запас точности процесса К > 1,66, что свидетельствует о высокой точности и стабильности непрерывного обкатного зубошлифования.

Рис. 11. Схема статистического контроля радиального биения зубчатого венца: 1 – нижнее допустимое значение; 2 – верхнее допустимое значение.

Выводы

1. Применение высокопористых шлифовальных кругов способствовало существенному снижению теплонапряжённости процесса зубошлифования. Использование в качестве абразива в шлифовальном круге смеси высококачественного плавленного электрокорунда (? 70%) и спечённого микрокристаллического корунда (до 30%) позволило существенно повысить подачи при зубошлифовании, увеличить время работы круга между правками и снизить расход правящего инструмента.

2. Выявленная технологическая взаимосвязь между точностью зубьев до и после зубошлифования позволила установить, что для достижения 5—6 степени точности по ГОСТ 1643—81 у зубчатых колёс после зубошлифования необходимо, чтобы точность предварительной обработки зубьев была не грубее 9—10 степени.

3. Непрерывное обкатное зубошлифование с радиально–диагональным движением подачи позволило получить высокие показатели по производительности и качеству изготовленных зубчатых зацеплений. При этом достигнутая производительность зубошлифования двухзаходными кругами была выше на 26%, чем однозаходными.

А. С. Калашников д. т.н., профессор

Московский государственный машиностроительный университет (МАМИ)

e-mail: alexandr_kalashnikov45@rambler.ru

Литература

- Bausch Tomas. Jnnovative Zanradfertigung. Expertverlag GmbH, D-71262, Reningen, Germany, 2006, 778 p.

- Калашников А. С., Моргунов Ю. А., Калашников П. А. Современные методы обработки зубчатых колёс. М.: Издательский дом «Спектр». 2012. 238 с.

- Шандров Б. В., Моргунов Ю. А., Саушкин Б. П. Развитие и применение наукоёмких технологий в производстве летательных аппаратов. Журнал «Известия МГМУ (МАМИ)». 2013. № 2 (16), т. 2, С. 278—283.

- Максимов Ю. В., Абрамова А. Р., Кузьминский Д. Л., Мокринская А. Ю. К вопросу об обеспечении качества обработки сложнопрофильных деталей на станках с изменяющимися элементами. Журнал «Известия МГМУ (МАМИ)». 2012. № 1 (13), С. 168—174.

- Калашников А. С., Моргунов Ю. А., Калашников П. А. Современные методы зубошлифования цилиндрических колёс. «Справочник. Инженерный журнал». 2010. № 5, С. 21—26.

- Старков В. К. Шлифование высокопористыми кругами. М.: Машиностроение, 2007, 668 с

<"