Если же понимать под «инновациями» нечто абсолютно новое, то, чего еще никогда не было, то едва ли забота об энергоэффективности может быть отнесена к ним. Наоборот, энергоэффективность и энергосбережение (и шире — ресурсосбережение) на протяжении тысячелетий заботили хозяйственных руководителей и строителей предприятий. Многие народы прикладывали огромные усилия для рационального и наиболее эффективного использования солнечного света, тепла, воды, энергии топлива.

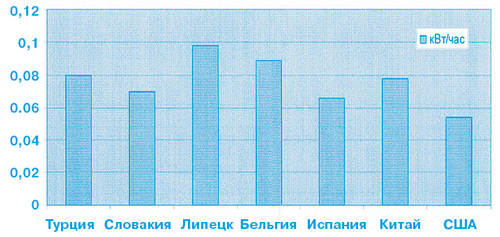

Таблица 1. Сравнительная таблица стоимости электроэнергии на заводах BEKAERT евро/кВтчас

ХХ век с его безудержным и неэффективным использованием энергии и ресурсов, непродуманным строительством

и т.д. являлся скорее исключением, а не правилом. По причине дешевизны и доступности некоторых видов энергии (прежде всего углеводородного топлива) и колоссального роста производства металлов и химических материалов руководители долгое время предпочитали решать проблемы за счет увеличения выпуска и продаж, а не за счет ресурсоэффективности. Сейчас ситуация на глазах меняется: исчерпание природных ресурсов и приближающиеся пределы роста рынков вновь заставляют задуматься об изменении отношения к этому вопросу. И сегодняшние «инновации» в области энергоэффективности — скорее возвращение к хорошо забытому старому.

Энергосбережение и энергоэффективность

Решение этой системной проблемы не может быть элементарным. Недостаточно заменить все лампочки на энергосберегающие, утеплить фасады зданий и установить счетчики расхода воды. Такие эпизодические меры, уместные в сфере ЖКХ, имеют крайне ограниченный эффект в производственной сфере. Здесь необходим комплексный подход, направленный не только на снижение ненеобходимых затрат энергии, тепла, воды, материалов и т.д., но и на системную энергоэффективную организацию всего процесса производства, инженерной инфраструктуры, зданий и сооружений.

Энергоэффективность в этом контексте отличается от энергосбережения тем, что не только предполагает сокращение лишних затрат энергии и ресурсов, но и максимизирует экономический эффект от затраченной энергии. В масштабах национальной экономики показателем, характеризующим энергоэффективность в этом смысле, является энергоемкость ВВП, то есть отношение потребляемой в национальной экономике энергии к валовому внутреннему продукту. К сожалению, в России этот показатель сейчас является одним из худших в мире: если в 2009 году в среднем по миру он составлял 0,20 тонн нефтяного эквивалента/1000$, то в России он был равен 0,42 (для сравнения в Дании — 0,11, в Германии — 0,14, в Швеции — 0,17, в Канаде — 0,20, в Китае — 0,20, в США — 0,20, в Саудовской Аравии — 0,42, в Нигерии — 0,67)1. До последнего времени недостаточная эффективность компенсировалась невысокой ценой на энергоносители. Сейчас ситуация изменилась.

Низкое качество устаревшей и не соответствующей современным подходам инженерной, энергетической и транспортной инфраструктуры привело к тому, что сегодня, например, электроэнергия в России ДОРОЖЕ, чем в других промышленно развитых странах.

Так, по информации крупного производителя металлокорда международной корпорации BEKAERT, резидента Особой экономической зоны «Липецк», стоимость электроэнергии на российском зоводе самая высокая среди всех предприятий этой корпорации (см. таблицу 1). И это при том, что резиденты ОЭЗ «Липецк» имеют существенные льготы по подключению к энергетической и инженерной инфраструктуре!

А значит, если не только государство, но и руководители предприятий не начнут предпринимать решительные системные меры по развитию комплексной энергоэффективности, российская экономика станет совершенно неконкурентоспособной.

Немного истории

Ссылки на «исторический опыт», на то, что якобы «всегда так было», в данном случае абсолютно не уместны. В период своего динамичного развития между началом XIX и серединой ХХ века российская экономика была весьма энергоэффективна. Более того — именно русские ученые и инженеры в годы Первой мировой войны наряду с представителями некоторых других промышленно развитых стран заложили основы научных подходов к комплексной энергоэффективности. Дело в том, что в 1914-1916 годах с началом войны страна столкнулась с необходимостью быстрой мобилизации промышленности и очень значительного — многократного — повышения выпуска продукции в энергоемких отраслях, таких как химическая, оружейная, металлообрабатывающая, машиностроительная промышленность. Эта задача к концу 1915 года была блестяще выполнена. Но выяснилось, что существующая транспортная система не справляется с подвозом топлива к «отмобилизованным» предприятиям. Столкнувшись с этой ситуацией, русские инженеры и управленцы выработали целый комплекс мер, направленные на разрешение транспортно-энергетического кризиса. Он включал переход к использованию местных источников энергии (торфа, бурого угля, гидроэнергии), передачу электроэнергии от центральных станций по ЛЭП, выравнивание нагрузки за счет работы предприятий и потребления в жилищно-коммунальном секторе в противофазе, перестройку производственного цикла с целью понижения энергопотребления, совмещение производства тепла и электроэнергии и т.д. Эти мероприятия позволили во многих случая в несколько раз повысить производительность при значительно меньшем потреблении первичных энергоресурсов и снижении загрузки транспортной системы. Часть этих решений была использована уже в советское время при реализации плана ГОЭЛРО, и в целом долгое время наша экономика оставалась достаточно энергоэффективной. Лишь после Второй мировой войны после решительного наступления «газово-нефтяной» эры и начала массового строительства неэффективных с точки зрения энергосбережения зданий энергопотребление резко выросло.

Экономия энергии начинается с проекта

ХХ век характеризовался, может быть, самым неэффективным с точки зрения энергосбережения подходом к архитектуре и строительству. Сейчас ситуация резко меняется. Европейские специалисты2 даже говорят о начале новой эпохи и принципиально новых подходах в архитектуре, связанных с тем, что энерго- и экоэффективность становится главным принципом при строительстве новых и реконструкции старых зданий. Если стандартное жилое здание, построенное в 60-70-х годах ХХ века, имело энергопотребление на уровне 200-400 квтч/м2 в год, то сейчас выдвигаются требования сделать потребление не более 50 квтч/м2 в год. Все большее распространение получают и здания с так называемым «нулевым энергопотреблением», расход энергии в которых полностью компенсируется локальной генерацией. Для промышленных и общественных зданий эти тенденции столь же актуальны.

Энергоэффективный подход к проектированию промышленных зданий начинается уже с грамотного выбора положения и планировки предприятия с точки зрения логистики, «стыковки» с имеющимися энергетическими и инженерными сетями, учета климатических условий (включая инсоляцию, господствующую розу ветров, наличие источников воды и т.д.).

Следующим важным шагом является применение «энергоэффективных» архитектурных и конструктивных решений. Эти решения предполагают выбор планировки и конструкции здания, снижающий расходы на отопление, вентиляцию, кондиционирование. Применение современных теплоизоляционных материалов, энергосберегающих окон является далеко не единственным и даже не главным фактором.

Другим чрезвычайно важным аспектом выступают инженерные системы (включая отопление, очистку воздуха, системы доставки воды и рабочих газов, пожаротушения и т.д.). При их проектировании и сооружении наиболее дешевые или привычные решения, например, использование тепла из централизованной системы теплоснабжения через ЦТП, далеко не всегда являются оптимальными. В настоящее время существует большой выбор разнообразных комплексных решений в области инженерных систем, обеспечивающих производство. К сожалению, во многих случаях их внедрение сдерживается устаревшими российскими стандартами, использующимися при госэкспертизе проектов.

Важно отметить, что большая доля энергопотребления в промышленном секторе связана не с освещением, а с использованием различного рода приводов. Применение современных устройств (частотно-регулируемых приводов, двигателей прямого привода и т.д.) может дать значительный энергоэффект.

Другим важным аспектом ресурсоэффективности производства является рациональная организация производственных процессов, перемещений грузов и людей внутри здания, правильное зонирование, разделение «чистых» и «грязных», «теплых» и «холодных» зон и грузопотоков.

Энергоэффективность производства — это комплексная характеристика и ее нельзя сводить к выполнению установленных стандартов раздела «Энергосбережение» проектно-сметной документации. По-хорошему, заказчик уже при формировании технического задания для проектировщика должен думать об энергоэффективности производства. Со своей стороны разработчики уже начинают объединяться в консорциумы с целью реализации именно комплексных подходов к энергоэффективности. Примером такого рода объединения является московский Консорциум по энергосбережению и энергоэффективности, созданный в Особой экономической зоне «Зеленоград» и объединивший проектировщиков, программистов, производителей технологического и инженерного оборудования, альтернативных источников энергии, специалистов по электронным системам управления расходом энергии.

Энергоэффективность оборудования

При всей важности вышеупомянутых факторов решающим является качество используемого технологического оборудования и технология как таковая.

К сожалению, одной из основных проблем российской производственной экономики является быстрое старение основных фондов: приобретение нового технологического оборудования существенно отстает от выхода из строя старого. Значительная часть компаний работает на устаревших станках, отличающихся невысокой производительностью при большом расходе электроэнергии и материалов. Еще хуже ситуация в малых и средних фирмах, которые в промышленно развитых странах обеспечивают 70-80% инноваций и повсеместно являются основным «мотором» внедрения новых технологий. Если в целом положение в этом сегменте существенно хуже, чем в Европе и Америке, то ситуация с оснащенностью оборудованием вообще катастрофическая. При том, что, согласно данным Росстата, малый бизнес в России обеспечивает около 30% продаж (по обороту) и 25% рабочих мест, доля инвестиций в основной капитал не превышает 11-12% (для сравнения — в США малый бизнес осуществляет 50-60% инвестиций, в Германии — 40-50%)3. Основной причиной такого бедственного положения является то, что до недавнего времени в России была крайне не развита система поддержки инвестиций в оборудование со стороны малого и среднего бизнеса (в том числе кредитование таких сделок).

Между тем в последние два десятилетия в мире имел место качественный скачок в отношении энерго- и ресурсоэффективности технологий материалообработки. Одним из факторов здесь стало применение трех новых подходов, к разработке которых российские ученые и инженеры имеют непосредственное отношение и которые, тем не менее, пока недостаточно применяются в самой России.

Речь идет, во-первых, о развитии программного обеспечения, управляющего технологическим процессом (CAM-системы), позволяющего существенно снизить издержки при одновременном увеличении производительности.

Другим аспектом является повсеместное распространение гибких бесконтактных методов обработки материалов, например, с помощью лазерного излучения. Лазерные технологии обработки благодаря отсутствию потерь при механическом контакте с изделием, селективности процесса обработки (излучение осуществляется только в том диапазоне, который необходим для обработки данного материала) и высокой гибкости процесса, позволяющего легко производить не только массовые, но и единичные изделия, оказывается весьма энергоэффективным.

Третьим направлением, также как и в инженерных системах, является применение современных приводов. Эти привода (например, линейные двигатели, получающие все большее распространение в современных технологических системах) благодаря отсутствию промежуточных механических передач изначально обладают более высоким КПД. А благодаря исключительно высокой динамической точности и фактически полной безынерционности они позволяют обеспечить недостижимую ранее производительность при тех же энергозатратах. Мировыми производителями кинематических систем для технологических систем являются Baldor (Normag), Aerotech – США, ETEL – Швейцария и США, PraTEC, Siemens – Германия, Yaskawa – Япония, Рухсервомотор – Белоруссия. В России единственным производителем собственных патентованных кинематических систем на линейных двигателях является НПЦ «Лазеры и аппаратура ТМ» (Зеленоград, Москва). Еще ряд компаний – ВНИТЭП,

ЗАО НИИ ЭСТО – производят лазерные технологические системы на линейных двигателях чужого производства.

Еще несколько слов стоит сказать об организационно-экономическом аспекте проблемы энергоэффективности производства. Дело в том, что в нашей стране исторически преобладают крупные предприятия с очень затратным и инерционным циклом производства. В советское время благодаря массовому госзаказу эти предприятия работали вполне успешно, но сейчас они зачастую вынуждены выполнять мелкосерийные работы разнообразной номенклатуры, которые во всем мире находятся в компетенции более гибких малых предприятий и Job Shops («магазины работ» - гибкие мини-заводы, позволяющие выполнить весьма широкую гамму работ «под заказчика»). У старых крупных предприятий, как правило, велики общехозяйственные расходы (на поддержание инфраструктуры, отопление и т.д.). Это приводит к высокой энергозатратности, нерациональному использованию пространства и других ресурсов.

Рис. 1 Лазерная система МЛП3 компании ЗАО НИИ ЭСТО (Россия) с высокоэффективными линейными двигателями НПЦ «Лазеры и аппаратура ТМ» (Россия) и волоконными лазерами «Ирэ-полюс» (Россия)

Эта проблема особенно остро ощущается в больших городах, например, в Москве, где реструктуризация промзон обозначена в качестве одной из основных задач правительства. При том или ином решении этой проблемы комплексный подход к обеспечению энергоэффективности и гибкости технологического цикла будет иметь приоритетное значение. Ведь в большом городе низкая энергоэффективность автоматически влечет за собой целый клубок сопутствующих проблем: низкая конкурентоспособность компаний приведет к падению занятости, лишний расход энергии и сырья усугубит транспортные и экологические проблемы.

ЗАКЛЮЧЕНИЕ

Таким образом, применение комплексного подхода к энергосбережению является насущной задачей для современных российских компаний. Достаточно простые и понятные шаги — начиная с фазы проектирования и заканчивая выбором технологического оборудования — могут существенно повысить энергоэффективность производства, позволив тем самым достигнуть самого высокого уровня конкурентоспособности на мировом рынке.

Д.Л. Сапрыкин

Генеральный директор ЗАО НИИ ЭСТО

Председатель Собрания резидентов ОЭЗ «Зеленоград»

Литература:

1. Key World Energy Statistics. International Energy Agency, 2009

2. A. Scognamiglio, E. Di Munno, V. Temporin & M. L. Palumbo. USE OF PHOTOVOLTAICS IN HISTORICAL BUILDINGS: AN ARCHITECTURAL APPROACH//24h European Photovoltaic Solar Energy Conference. Hamburg, 2009

3. U.S. Small Business Administration Office of Advocacy: The Small Business Economy 2008, A Report to the President .

"