в твердой фазе нашла широкое применение в промышленности. Ее отличительными особенностями являются: безотходность технологии, высокая чистота сварного соединения, малые деформации, возможность получения соединений разнородных материалов (в том числе металлов с диэлектриками), а также образование принципиально новых композиционных материалов. Все эти особенности позволяют с помощью диффузионной сварки решать задачи, которые для других способов сварки оказываются либо экономически невыгодными, либо принципиально невозможными.

Основные параметры, определяющие процесс диффузионной сварки материалов, следующие: температура сварки, сварочное усилие, степень разрежения (величина вакуума в рабочей камере), а также временные характеристики (время нагрева изделия до температуры сварки, время сварки и время охлаждения изделия).

Среди различных способов нагрева наибольшее распространение в разработках ВНИИЭСО получили электроконтактный, индукционный (как высокочастотный, так и на промышленной частоте), косвенный (за счет передачи тепла к свариваемым деталям от предварительно нагретых до необходимой температуры плит) и радиационный. Все эти способы имеют свои преимущества и недостатки. Выбор того или иного способа нагрева определяется технической и экономической целесообразностью при решении конкретной задачи.

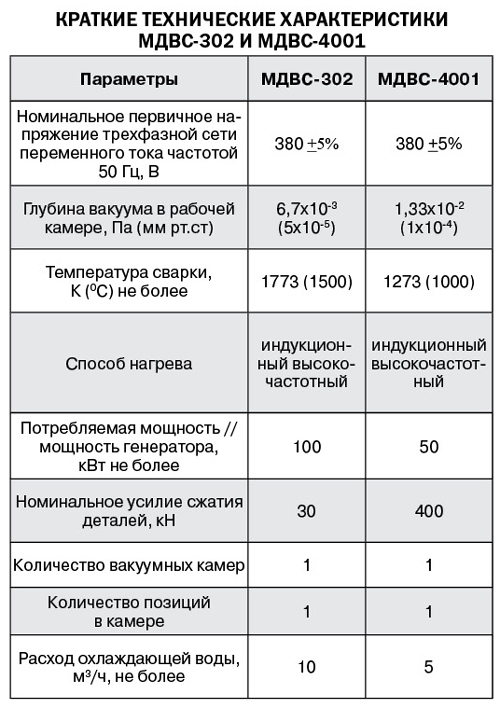

Так, например, широкое применение электроконтактного нагрева при диффузионной сварке (машины серии МДВС – современная модификация ранее выпускавшихся машин серии МВТ) медных гибких шин, контактов высоковольтных выключателей из керрита и меди, деталей газлифтного клапана скважинного насоса из твердого сплава и нержавеющей стали позволило исключить процесс пайки, что дало значительный экономический эффект.

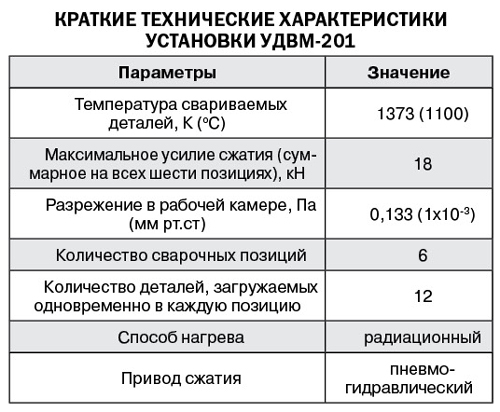

Основное преимущество радиационного нагрева его универсальность по отношению к свариваемым материалам (с помощью лучистых потоков можно с одинаковым успехом нагревать как проводники электрического тока, так и диэлектрики). Однако радиационный нагрев отличается низкой скоростью, что существенно ограничивает возможности его применения в промышленных установках, одно из основных требований к которым — высокая производительность. Работы ВНИИЭСО в области радиационного нагрева связаны с созданием оборудования для сварки различных видов стекол (установка УДВМ201).

?

Для таких материалов существует определенное ограничение по скорости нагрева (0,1 0,2 К/с), и в этом случае применение радиационного нагрева вполне оправдано. К оборудованию предъявляются особые требования по точности поддержания заданных параметров сварки, которые обеспечиваются автоматизированными системами управления.

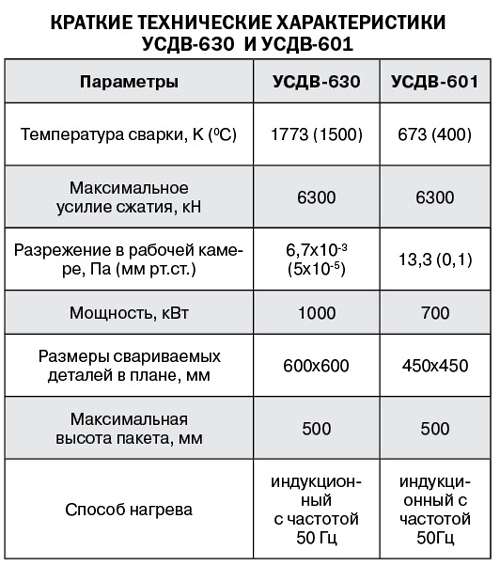

Индукционный нагрев целесообразно применять как для крупногабаритных деталей (с использованием промышленной частоты), так и для мелких, тонких (с использованием высокой частоты). При этом достигается высокая производительность оборудования (установки УСДВ630, УСДВ601, машина МДВ302 и т. д.).

Целесообразность использования промышленной частоты (50 Гц) для сварки крупногабаритных изделий объясняется тем, что на такой частоте глубина проникновения электромагнитного поля в металлах составляет десятки миллиметров, так что в этом случае, так же как и при электроконтактном нагреве, осуществляется объемный нагрев свариваемых изделий. Во ВНИИЭСО разработана математическая модель индукционного нагрева крупногабаритных изделий с помощью плоских индукционных нагревателей, получены аналитические решения и выполнены расчеты, которые позволили связать температурные поля в свариваемом изделии с конструктивными и технологическими параметрами рабочей зоны установок. Результаты этих расчетов были использованы при разработке плоских индукционных нагревателей в установках УСДВ630 и УСДВ601.

Установка УСДВ630 предназначена для сварки композитных материалов на меднотитановой основе, обладающих уникальными характеристиками. Единственным способом получения таких материалов является диффузионная сварка, позволяющая получать материалы с заданными свойствами из пакета пластин, набранных из разнородных металлов определенных толщин. Причем можно получать как монолитное соединение, так и послойное, начиная с двух пластин и более.

Установка УСДВ601 разработана для сварки элементов химических источников тока с площадью сварки свыше 400х400 мм. Тонкие пластины указанной площади собираются в пакет высотой 400 мм, сдавливаются и нагреваются с помощью трехфазных плоских индукционных нагревателей. Установка позволяет получать плотное по всей плоскости соединение, обеспечивающее минимальные омические потери и высокие электрические характеристики источников тока.

Использование поверхностного эффекта положено в основу создания современных машин диффузионной сварки с высокочастотным нагревом с малогабаритным генератором на транзисторах МДВС302 (модернизированный вариант серийно ранее выпускавшейся МДВ301 УХЛ4) и МДВС4001.

Переменное электромагнитное поле вокруг нагреваемой детали создается высокочастотным переменным током, проходящим по индуктору. Форму и размеры индуктора выбирают в зависимости от формы и размеров соединяемых деталей. Обычно индукторы изготовляют из полых медных трубок круглого или прямоугольного сечения, охлаждаемых при работе проточной холодной водой. Индукторы сложной формы иногда изготовляют комбинированными из трубок, прутков и листов. Индукторы бывают разъемные и неразъемные, одновитковые и многовитковые, для нагрева с наружной и внутренней стороны. Так как существующие методы расчета индукторов приближенные, форму индуктора подбирают на основании некоторых соображений, проверенных практикой, и окончательно доводят в процессе работы. Величина индуктированного тока зависит от размеров индуктора и зазора между ними и нагреваемой деталью. Величина зазора может быть различной в зависимости от формы детали, требуемой скорости, нагрева: с увеличением зазора уменьшается скорость нагрева детали. Для тонкостенных изделий удобны небольшие зазоры. Для создания более равномерного нагрева разностенных или сложных изделий и предотвращения оплавления в них выступов и острых кромок пользуются большими зазорами 20 мм. Однако при больших зазорах снижается КПД индуктора. Зазоры между индуктором и деталью менее 2 мм опасны изза возможности замыкания витков индуктора деталью. Для предупреждения замыкания витков индуктора их предварительно эмалируют или изолируют асбестовым шнуром, пропитанным жидким стеклом. В многовитковых индукторах витки обычно располагают последовательно, при этом в витках индуктируется ток одинаковой величины. Если один из витков используется для подогрева только части детали, он может быть подключен параллельно. При параллельном подключении в витках индуктора могут возникнуть неодинаковые по величине токи.

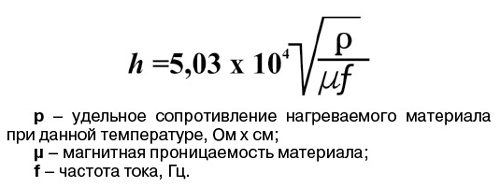

При работе с многовитковыми индукторами лучше используется мощность генератора, но при этом иногда наблюдается неравномерный полосчатый нагрев, который может привести к образованию трещин в детали. Для устранения полосчатости нагрева многовитковые индукторы изготовляют из медных трубок прямоугольного сечения с возможно более плотным расположением витков. Явление неравномерного полосчатого нагрева может быть ослаблено при увеличении зазора между деталью и индуктором. При нагреве индукционным током плоских деталей благодаря эффекту близости ток будет проходить по пути, повторяющему форму индуктора. Как показали исследования, толщину поверхностного слоя h (мм), в котором выделяется около 90% тепла, создаваемого электрическим током, называют глубиной проникновения тока в металл и определяют по формуле ?

Вследствие изменения р и µ при нагреве, например, низколегированной конструкционной стали в интервале температур 293 1273 К глубина проникновения тока возрастает в 25 30 раз. Характерно, что глубина проникновения тока изменяется обратно пропорционально квадратному корню из частоты тока, а соотношение между диаметром нагреваемой детали и глубиной проникновения тока находится в пределах D/h = 4?10, при этом можно получить скоростной нагрев с высоким КПД, большой концентрацией энергии. Необходимая мощность генератора зависит от размеров свариваемой детали и температуры нагрева.

?

М.А.Сорокин, инж.,

ВНИИЭСО, СанктПетербург

СПИСОК ЛИТЕРАТУРЫ:

1. Новые разработки ВНИИЭСО в области диффузионной сварки. Громов В.В., Чистяков Ю.А., Евтифеев С.П., Сорокин М.А., Пинскер М.А. – Внедрение прогрессивных процессов сварки и сварочного оборудования (ЦП и ЛОП ВНТОЭ). – Л.: 1990. С. 54 – 59. Библ. 7

2. Диффузионная сварка материалов: Справочник / Под ред. Н.Ф.Казакова. – М.: Машиностроение, 1981. – 271 с., ил.

<"