Титан обладает превосходным набором свойств, которые делают материал идеальным для производства силовых конструкций самолета: высокая прочность при относительной легкости, повышенная прочность при высоких температурах, стойкость к коррозии и тепловая стабильность. Кроме этого, в отличие от алюминиевых сплавов, титановые сплавы не подвержены гальванической коррозии при контакте с углеродными композитами. Поэтому их стали чаще применять в композитных конструкциях крыла и фюзеляжа современных самолетов (переборок, шпангоутов, в хвостовой секции фюзеляжа, несущих конструкций крыла, узлов крепления двигателя к крылу, деталей шасси и крепежных изделий).

Обработка титановых сплавов – весьма трудоемкий процесс: при изготовлении авиационных компонентов снимается до 90% металла заготовки. Для производителей изделий важно повысить, с одной стороны, стойкость и ресурс инструмента, а с другой – скорость обработки.

Поскольку некоторые из этих деталей имеют большие размеры, повышение скорости обработки титановых сплавов (соответственно, уменьшение времени на изготовление детали) имеет огромное значение для снижения потребления ресурсов и энергетических затрат на предприятии. Кроме этого, высокие скорости обработки титана позволяют улучшать качество финишной обработки поверхности, благодаря чему будут снижены и энергетические затраты (уменьшено количество технологических операций).

Одной из наиболее сложных задач с точки зрения металлообработки является фрезерование титановых сплавов. При их обработке возникают большие механические и тепловые нагрузки на режущую кромку инструмента, а также повышенный адгезионный износ задней поверхности инструмента. Ключевой проблемой высокоскоростной обработки вязких металлических материалов является высокая температура, возникающая в зоне резания. Рост температуры вызывает снижение механических свойств инструмента, повышение скорости его окисления (снижение коррозионной стойкости), деградацию кобальтовой связки и увеличение коэффициента трения, что приводит к потере режущих свойств инструмента.

Первоначально обработка титановых сплавов преимущественно велась с использованием инструмента, изготовленного из поликристаллического алмаза, а также кубического нитрида бора. Следует отметить, что данные материалы имеют высокую стоимость, достигающую 15,5 тыс. долларов за килограмм, поэтому себестоимость обработки титана очень высокая.

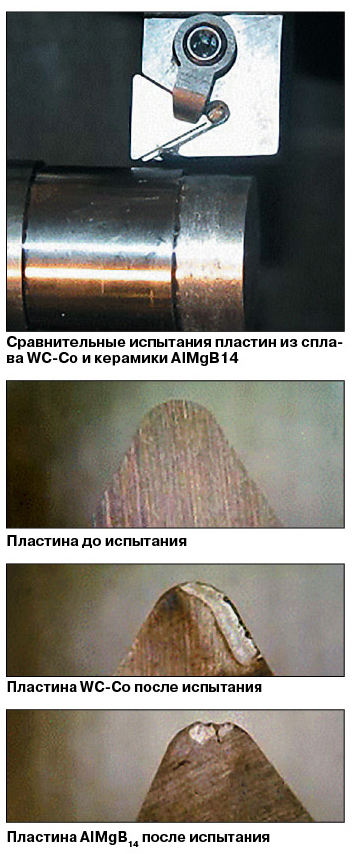

С целью снижения себестоимости обработки титановых сплавов в США вместо дорогих материалов испытывалась нитридная керамика Si3N4, а также новый керамический материал – AlMgB14, который при твердости, близкой к алмазу, обладает рекордно низким коэффициентом трения µ=0,02 (для сравнения: у тефлона µ=0,05). К сожалению, изза относительно высокой хрупкости керамический инструмент не нашел массового применения при обработке титановых сплавов.

В настоящее время для изготовления авиакосмической техники используют твердосплавный инструмент.

По данным компании Iscar, доля инструмента, изготовленного из сплавов WCCo, в общем объеме производимого в мире инструмента составляет 46%, из которых 65% приходится на неперетачиваемые пластины для токарной и фрезерной обработки.

Твердые сплавы на основе карбида вольфрама WC в зависимости от состава карбидных составляющих подразделяют на три основных класса: сплавы WCCo (вольфрамовые), WCTiCCo (титановольфрамовые), WCTiCTaCCo (титанотанталовольфрамовые).

Сплавы WCCo – наиболее прочные из всех твердых сплавов, отличаются содержанием кобальта (от 3 до 30 вес. %), размерами зерен карбидной фазы (WC) и технологией изготовления. В зависимости от содержания кобальта их подразделяют на малокобальтовые (масс. доля кобальта 38%), среднекобальтовые (масс. доля кобальта 1015%) и высококобальтовые (масс. доля кобальта – 2030%). Классификация по размеру зерен карбидной фазы позволяет выделить особомелкозернистые (размер Dwc зерна карбида вольфрама менее 1 мкм в объеме более 50%), мелкозернистые (Dwc?1 мкм), среднезернистые (Dwc=13 мкм), крупнозернистые (Dwc=34 мкм) и особокрупнозернистые (Dwc=10 мкм) твердые сплавы.

Все твердые сплавы получают методами порошковой металлургии по классической схеме: получение порошков – смешивание в сочетании с размолом – прессование – жидкофазное спекание.

Основным недостатком отечественных композиционных твердых сплавов, получаемых жидкофазным спеканием, являются низкие прочностные свойства, которые, в свою очередь, являются следствием высокой остаточной пористости получаемых заготовок и неоднородности структуры (вследствие активно протекающих процессов рекристаллизации, имеющих аномальный характер). Так получают заготовки с плотностью от 13 до 15 г/см3 при среднем размере зерна WC ~25 мкм в отечественных твердых сплавах системы WCCo. Значительную объемную долю составляют зерна размером до 510 мкм, а также скопления кобальта, размер которых достигает 12 мкм. Столь высокий уровень пористости и неоднородности, а также низкий уровень механических свойств (твердость композита ВК8 (WC8%Co) составляет ~10.512.4 ГПа при плотности 14.4?14.8 г/см3) не позволяет обеспечивать высокие эксплуатационные свойства (износостойкость, коррозионную стойкость) современного режущего инструмента.

Ведущие мировые производители Sandvik Coromant, Kennametal (США), Iscar (Израиль), Mitsubishi Carbide (Япония) рекомендуют использовать для обработки титана мелкозернистые и особомелкозернистые сплавы WCCo. В результате уменьшения размера зерна существенно повышаются механические свойства твердого сплава, в первую очередь твердость и прочность на изгиб. Повышение прочности на изгиб увеличивает стойкость режущей кромки, в результате чего уменьшается износ, вызванный выкрашиванием. Приведенные свойства твердых сплавов на основе WC делают их особо привлекательными в тех областях, где изза высоких усилий резания и температур требуется острая кромка.

Для улучшения механических свойств твердых сплавов,

главным образом твердости и трещиностойкости, в настоящее время применяются два подхода. В первом используются порошки карбида вольфрама с возможно меньшим размером частиц и новые методы консолидации, обеспечивающие высокую скорость спекания, и как следствие, высокую стабильность и однородность структуры материалов.

При этом наряду с традиционными используется относительно новый метод изготовления твердых сплавов Spark Plasma Sintering (SPS). Идея, положенная в основу метода (SPS) была разработана в России в 50е годы, однако реализация в виде системы лабораторных установок была осуществлена в Японии. В конце 1990х годов японская компания Sumitomo Heavy Industries, Ltd. начала выпускать промышленное оборудование для технологии спекания порошков методом SPS.

Метод электроимпульсного плазменного спекания основан на принципе нагрева образца и прессформы пропусканием последовательности импульсов электрического тока. Этот метод сочетает в себе такие важные для активирования спекания факторы, как высокая скорость нагрева, вакуум и приложение к образцу гидростатического давления, положительное влияние каждого из которых на ускорение процесса спекания доказано применением в течение десятилетий.

SPSспекание имеет ряд преимуществ, выделяющих его из таких традиционных методов порошковой металлургии, как горячее прессование и спекание предварительно спрессованных заготовок без давления. В частности, SPSспекание образцов происходит с большим выигрышем во времени, также практически всегда наблюдается снижение температуры спекания. Сокращение времени и снижение температуры спекания позволяет существенно ограничить рост зерен в материале, что имеет принципиальное значение для создания объемных наноматериалов.

К сожалению, анализ публикаций и соответствующих обзоров показывает, что методов, которые можно было бы считать аналогами SPS, в России разработано не было. В настоящее время разработкой отечественных твердых сплавов с использованием уникальной установки для электроимпульсного плазменного спекания Spark Plasma Sintering System, model SPS625 производства Японии (температура спекания до 2500oС, скорость нагрева до 2500oС/мин, усилие пресса от 5 до 100 кН, импульсный ток до 5000 А, длительность импульса 3.3 мс, защитная среда – вакуум или инертный газ, автоматическое управление температурой и гидростатическим давлением, прецизионный дилатометр) занимается коллектив Научнообразовательного центра «Нанотехнологии» ННГУ им. Н.И. Лобачевского (Нижний Новгород) под руководством профессора В.Н. Чувильдеева.

Результаты предварительных исследований кинетики электроимпульсного плазменного спекания нанодисперсных порошков чистого карбида вольфрама показывает, что в чистом твердом сплаве WC спеченном методом SPS была обеспечена плотность близкая к теоретической (15.16 г/см3, что соответствует 99.2% от теоретической плотности), однородная нанодисперсная структура (Dwc=150250 нм) с уникально высокими механическими свойствами (Hv=30 ГПа, K1c=6.36.7 МПа·м1/2), что существенно превосходит аналогичные характеристики для отечественных мелкозернистых вольфрамкобальтовых твердых сплавов (d=13 мкм) ВК8 и др. системы WCCo (Hv=10.512.4 ГПа, K1c=911 МПа·м1/2).

Другой тенденцией развития технологий высокоскоростной обработки титановых сплавов является широкое внедрение наноструктурированных покрытий на твердосплавный инструмент.

Если в середине 90х годов более 70% покрытий составляли монофазные покрытия TiN и CrN, то к настоящему времени большая часть наносимых покрытий представляет из себя многофазные наноструктурированные композиты, обладающие уникальными характеристиками износостойкости, твердости и т.д.

Как правило, это система покрытий, состоящая из двух слоев – твердого наноструктурированного композита и верхнего функционального слоя (например, TiAlN+WC:H – для снижения трения, или AlTiN+Al2O3 для повышения теплостойкости)

Следует отметить, что описанный подход к созданию эффективных покрытий для высокоскоростной обработки вязких металлических материалов реализуется в последних разработках мировых лидеров в этой области – компаний Oerlikon Balzers, Sandvik Coromant,

MITSUBISHI и др.

А.В. Федотов

Директор по развитию

НПФ «ЭланПрактик»

"