Использование современных методов обслуживания позволяет одновременно и снизить стоимость ремонтных работ, и повысить их качество, так как проверяется не только состояние деталей станка, но и как они собраны [2]: имеются ли перекосы подшипников или шестерен при сборке, есть ли излишнее биение шпинделей, валов, выставлены ли винты ШВП относительно направляющих и т.д.

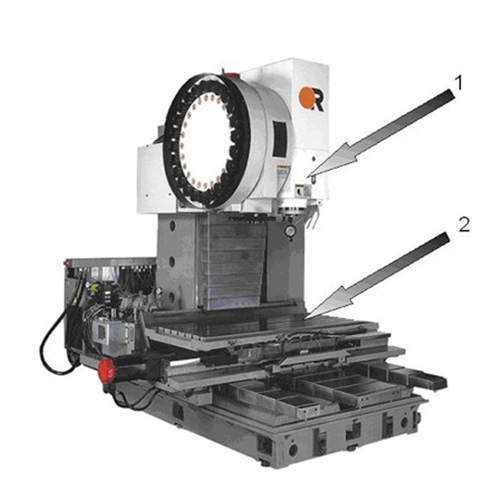

Рис. 1. Схема измерения вибрационных характеристик станка

Наиболее информативным инструментом для идентификации параметров оборудования является получение его вибрационных характеристик [3], которые непосредственно связаны с его параметрами и напрямую определяют различные показатели точности. Так, известно, что амплитуды вибрации станков, наблюдаемые при его функционировании, непосредственно отражаются на обработанной детали, что и определяет точностные показатели [4,5]. При работе станков возникает широкий спектр колебаний, природа которых имеет как стационарный, так и нестационарный характер. В станках могут действовать как вынужденные колебания, так и автоколебания. В свою очередь автоколебания различаются при резании и при работе на холостых ходах, т.е. при его установочных перемещениях и при функционировании без резания. Поскольку при резании динамические составляющие сил резания в большинстве случаев имеют нелинейный характер, определяемый именно процессом резания, то для идентификации элементов станка более всего подходит режим холостого хода, при котором вибрационные характеристики станка определяются работой его деталей и узлов: подшипниками, шестеренными и ременными передачами, шарикововинтовыми парами, приводными механизмами. При работе станка на холостом ходу, вследствие наблюдавшегося в ряде случаев незначительного уровня вибраций, требуется применение высокочувствительной аппаратуры, позволяющей фиксировать и суммировать необходимые частотные характеристики, с целью расчета средних значений, которые наиболее полно удовлетворяют требованиям соответствия состояний реальных объектов.

Колебания валов станочных узлов являются основными источниками вибраций, причем их частотные составляющие и величины амплитуд вибраций определяются как дефектами отдельных элементов, установленных на валах, так и погрешностями сборки и эксплуатации. Особенностью вибраций вращающихся узлов является то, что наибольшие амплитуды наблюдаются в радиальном направлении, причем вибрационный сигнал имеет способность хорошо передаваться по корпусным деталям. Поэтому при установке датчика на корпусе узла можно получить информацию о вибрационном состоянии каждого подшипника, каждой шестерни, деталей шарикововинтовых пар и ременных передач. При этом следует учитывать, что вибрационный сигнал значительно затухает при передаче его через сопряжение между деталями, особенно корпусными. Также наблюдается значительное затухание вибрационного сигнала на кожухах, вследствие того, что кожухи имеют очень низкие собственные частоты колебаний и передача средне и высокочастотных сигналов затруднена. Поэтому установка акселерометров на кожухах не позволяет получить достаточно информативного сигнала и не проводится. В любом случае выбирая место на корпусе диагностируемого узла, надо избегать установки акселерометра на тонкостенные детали.

При работе оборудования в подшипниках генерируются вибрации, что приводит к развитию вибраций в широком частотном диапазоне. Причины, приводящие к появлению вибраций в подшипниках, следующие:

1. Конструктивные особенности подшипников, состоящих из нескольких элементов, совершающих сложное кинематическое движение с различными угловыми скоростями, приводит к возникновению составляющих спектра вибраций от низкочастотного до высокочастотного.

2. Неточности деталей подшипников, образовавшиеся при их изготовлении. К ним относятся разностенность наружного и внутреннего кольца, некруглость и шероховатость тел качения и дорожек качения колец, погрешности, вызванные дефектами сборки узлов, в том числе перекосом наружных и внутренних колец, дисбалансом вращающихся валов.

3. Погрешности, возникающие при эксплуатации: износ беговых дорожек колец, образование на них задиров, износ тел качения и сепаратора, некруглость тел вращения, образование трещин в сепараторах.

Особую роль в работе шпиндельных узлов играют подшипники скольжения, при работе которых могут возникнуть автоколебания. Как показывает практический опыт, для шпиндельных узлов на подшипниках скольжения автоколебания возникают на частоте, равной половине частоты вращения вала.

Значительные амплитуды вибраций наблюдаются на частотах, связанных с неуравновешенностью валов. Причинами могут быть как погрешности изготовления и сборки валов, так и дефекты, возникшие при эксплуатации. Вышеприведенные дефекты проявляются на частоте вращения вала, а также на частотах кратных частоте вращения вала. При соединении валов муфтами, которые имеют дефекты изготовления, дефекты будут проявляться на частоте вращения вала, а при соединении муфтами, не имеющими дефектов изготовления, но установленными с перекосами, возникнут колебания с двойной частотой вращения.

Колебания в зубчатых передачах часто являются причиной возникновения вибраций в узлах металлообрабатывающего оборудования, приводящих к увеличению деформаций как в самих шестернях, так и в валах, где они установлены. Возмущаемыми причинами в зубчатых передачах являются силы, обусловленные вхождением в зацепление шестерен с отклонением расчетной точки, связанные как с погрешностями изготовления самих шестерен, так и с упругими деформациями системы «вал–шестерня» [6].

Время для проведения диагностики одного станка в цехе 23 часа. Предварительно перед испытаниями создается управляющая программа, в которую вводятся параметры подшипников, шестерен, шарикововинтовых пар, устанавливается частотный диапазон для измерения вибрационных характеристик и показатели, характеризующие динамику работы узлов и деталей станка, выбираются опорные точки для установки акселерометра, показанные на рис. 1. При выполнении работы используется всего один акселерометр, поочередно устанавливаемый в выбранные точки. Затем выполняются измерения и расшифровка данных, в течение одного часа. Суммарно в течение четырех часов выполняются все измерения и диагностика станка, с выдачей экспертного заключения.

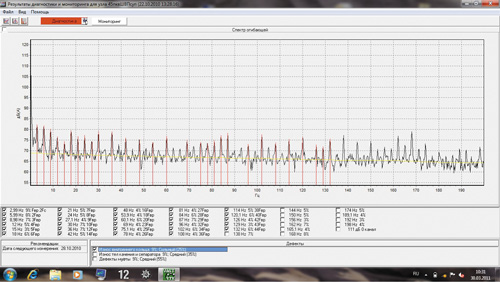

Приводятся конкретные результаты определения вибродиагностических характеристик токарнокарусельного станка мод. 1М512МФ3, показанные на рис.2.

Рис. 2. График спектра вибрационного сигнала, снятого на приводе станка

По результатам вибродиагностических испытаний оценивается техническое состояние деталей без разборки станка. На графике экспериментальные данные, т.е. измеренный спектр вибраций, приведены в виде линий синего цвета. А расчетные данные, характеризующие отдельные дефекты деталей, приводятся в виде линий красного цвета. Сравнение экспериментальных данных с расчетными на определенных частотах позволяет идентифицировать виды дефектов. Величина дефектов определяется отношением значений амплитуд сигналов к среднеквадратичному значению экспериментально полученного сигнала. Так, из представленных результатов на рис. 2 следует, что в подшипнике привода имеются следующие дефекты:

износ беговой дорожки внутреннего кольца подшипника, характеризующийся сигналами на следующих частотах: Fвр*2Fc =2,99 Гц, 2Fвр=5,99 Гц, 3Fвр= 8,98 Гц, 4Fвр= 12,0 Гц, 5Fв= 15,0 Гц, 6Fвр= 18 Гц, 7Fв= 21,0 Гц, 8Fвр= 24,0 Гц, 9Fвр= 27,1 Гц, 10Fвр=30,0 Гц, 12Fвр=36,0 Гц, 14Fвр=42,0 Гц, 16Fвр=48,0 Гц, 18Fвр=53,9 Гц, 20Fвр=60,1 Гц, 23Fвр=69,0 Гц и т.д.;

износ сепаратора на следующей частоте Fвр*2Fc=2,99 Гц.

Где приведены следующие сокращения:

Fвр = частота вращения вала (внутреннего кольца подшипника);

Fc = частота сепаратора.

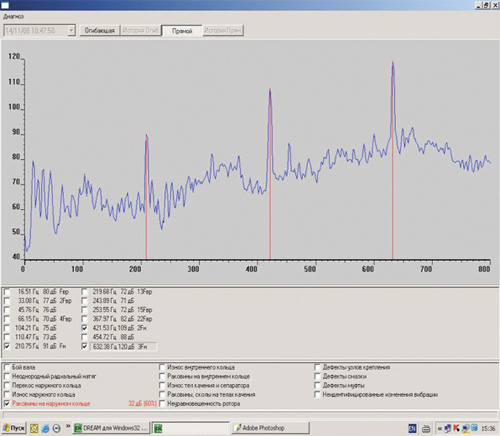

Так, из представленных результатов вибродиагностических характеристик шпиндельного узла станка, показанных на рис. 3, следует, что в подшипнике шпиндельного узла имеется дефект раковины на наружном кольце подшипника, определяемый вибрацией на следующих частотах: Fн=210,75 Гц, 2Fн=421,53 Гц, 3Fн=632,38 Гц.

Рис. 3. График спектра вибрационного сигнала, снятого на шпиндельном узле станка

При проведенной разборке дефект, обнаруженный ранее при безразборной диагностике, полностью подтвердился, что показано на рис. 4.

Рис. 4. Раковины на наружном кольце двухрядного подшипника

с цилиндрическими роликами, определенные при вибродиагностике

и подтвержденные при разборке станка

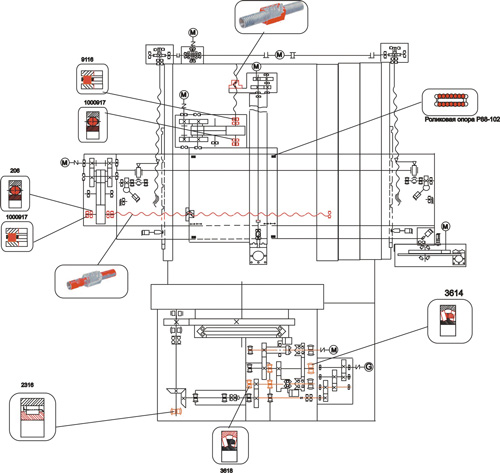

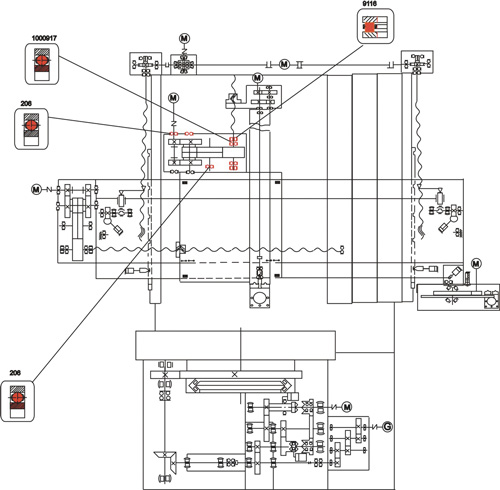

По результатам проведенных испытаний возможно представление итоговых результатов или в виде таблицы дефектов каждой детали, или в графическом виде. Схемы состояния деталей токарнокарусельного станка модели 1М512МФ3 № 1 и 1М512МФ3 № 2 приведены на рис. 5 и 6.

Рис. 5. Схема состояния деталей станка мод. 1М512МФ3 № 1

Рис. 6. Схема состояния деталей станка мод. 1М512МФ3 № 2

В качестве критерия на основе статистических данных принята допустимая величина износа 10%. Детали, имеющие износ более 10%, подлежат замене, другие имеющие меньший износ, допустимы к работе.

Как видно из схемы состояния деталей станка модели 1М512МФ3 № 1, имеются следующие дефекты:

- в поворотном столе износились подшипники 3614, 3618 и 2316;

- в продольном приводе износился винт ШВП и шарики, подшипники 206 и 1000917, роликовые опоры Р88102;

- в вертикальном приводе износилась гайка и шарики ШВП, подшипники 9116 и 1000917.

Из схемы состояния деталей станка модели 1М512МФ3 № 2, следует, что в вертикальном приводе износились подшипники 9116 и 1000917, установленные на винте ШВП, а также имеется износ подшипников 206 в редукторе привода.

Из проведенных испытаний следует, что для станков моделей 1М512МФ3 № 1 и 1М512МФ3 № 2, подошедших по времени, согласно графику выполнения планово — предупредительного ремонта (ППР) [1], к проведению капитального ремонта, то есть полной разборки станков, реально необходимо выполнить только ограниченный объем работ. Так, для станка 1М512МФ3 № 2 необходимо ремонтировать только один вертикальный привод. В случае «социалистического» принципа работ, т.е. полной разборки станков на узлы с последующей разборкой на детали, мы получим значительный список дефектных подшипников, т.к. демонтаж выполняется в основном ударным методом и подшипники, которые вполне могли работать, приходят в негодность. Автор неоднократно убеждался, что узлы станка вращались, даже обеспечивали необходимую точность, а при проведеннии необдуманной разборки оказывалось, что в подшипниках сломаны сепараторы, деформированы их кольца, а также проявились задиры на посадочных поверхностях в разобранных узлах. Все это результат разборки узлов на детали с помощью выколоток. Но зато с бумажной отчетностью все в порядке — объем работ освоен.

Таким образом, вместо полной разборки станков, при применении метода обслуживания по фактическому состоянию требуется лишь частичный разбор тех узлов, где имеются дефектные детали, и устранение конкретных неисправностей. То есть реально необходимый объем работы составляет не более 25% по сравнению с затратным методом, согласно ППР [1]. Также сокращается время ремонта, так как не требуется разбирать исправные узлы и можно заранее заказать требующиеся для замены комплектующие. Таким образом, переход на систему обслуживания оборудования по техническому состоянию позволяет получить существенный экономический эффект.

Савинов Ю.И.

к.т.н., начальник лаборатории

«РусТрейнИнжиниринг» Трансмашхолдинга

email: y.savinov@tmholding.ru

Список литературы:

1. В.И. Клягин, Ф.С. Сабиров. Типовая система технического обслуживания и ремонта металлорежущего и деревообрабатывающего оборудования. М.: Машиностроение, 1988г. 672 стр.

2. Ю.И. Савинов, Определение параметров механических систем станков. Станки и инструмент, №10, 2010 г., стр. 810.

3. А.В. Барков, Н.А. Баркова, А.Ю. Азовцев, Мониторинг и диагностика роторных машин по вибрации: Изд. Центр СПбГМТУ, 2000 г. 159 стр.

4. Ю.И. Савинов, Снижение стоимости ремонтных работ станков и повышение их качества. Оборудование и инструмент для профессионалов, №2, 2009 г., стр. 5659.

5. Ю.И. Савинов, С.В. Шаронов, Патент на изобретение № 2399033, Способ определения люфтов в приводе станка, зарегистрировано 10.09.2010 г.,

6. Ф.М. Диметберг и др. Вибрации в технике: Справочник, Москва, Машиностроение, 1980 г., Том 3, 544 стр.

"