Действующая сегодня система управления производством построена, в основном, на информации полученной с помощью «журнальных» методов, а также с планерок и совещаний от начальника участка до начальника производства. Точность, объективность, оперативность, детальность получаемой таким образом информации подвержена серьезному влиянию человеческого фактора. Это не дает возможности реально оценить эффективность использования, как старого, так и нового оборудования.

Для динамической оценки эффективности работы оборудования, можно предложить известный в мировой практике показатель OEE (Overall Equipment Efficiency), позволяющий комплексно оценить эффективность построения производственного процесса.

================================================================================

OEE = Готовность Х Производительность X Качество

Готовность = время, затраченное на изготовление продукции / плановое время;

Производительность = текущая выработка /запланированная выработка;

================================================================================

Качество – количество качественных изделий / общее количество изделий.

Показатель ОЕЕ состоит из трех составляющих (коэффициентов), которые сами по себе отражают эффективность работы соответствующих сфер и служб производства:

- Готовность учитывает потери связанные с простоями оборудования.

- Производительность учитывает потери связанные с уменьшением скорости производства.

- Качество учитывает потери связанные с выпуском бракованной продукции.

Однако, получение объективных значений показателя ОЕЕ и вышеуказанных коэффициентов невозможно без внедрения на предприятии автоматизированной информационной системы. Причем наиболее точным и достоверным источником информации для неё может и должно являться само оборудование, сообщающее системе данные о своих состояниях.

При наличии объективных исходных данных показатель ОЕЕ и каждую из его составляющих можно рассчитать для станка, участка, цеха и завода в целом. При динамическом подсчете показателя ОЕЕ и его коэффициентов руководители любого ранга могут оперативно получить информацию об эффективности работы оборудования на руководимых ими участках с возможностью детализации времени и причин простоев. По полученным результатам можно будет сделать выводы об эффективности организации производственного процесса, обоснованные количественными показателями.

В данной статье рассматривается информационная система «Диспетчер 2010», одной из функций которой является оперативный контроль эффективности работы оборудования.

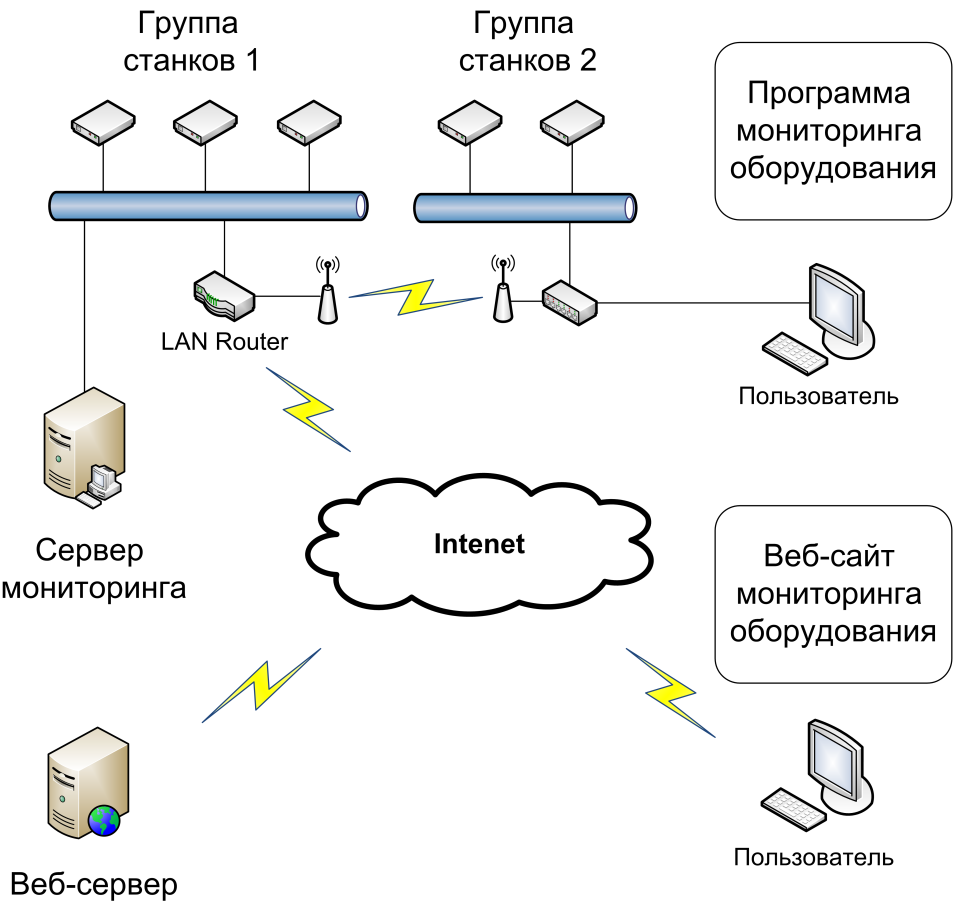

Cтруктурная схема информационной системы «Диспетчер 2010»

Система «Диспетчер 2010» - комплекс аппаратных и программных решений для объединения промышленного оборудования в локальную сеть и осуществления удаленного контроля его работы (в том числе через интернет). Структурная схема системы приведена на рисунке.

Система «Диспетчер 2010» принадлежит к классу систем мониторинга станков MDC (Machine Data Collection) и решает следующие задачи:

- мониторинг работы оборудования в реальном времени;

- анализ и классификация причин простоя оборудования;

- информирование цеховых служб предприятия о простоях;

- ведение электронных журналов простоя станков и мер, принятых по их устранению;

- ведение электронных журналов изготовленной продукции;

- создание отчетов разной формы об использовании оборудования;

- расчёт показателя эффективности работы оборудования ОЕЕ и составляющих его коэффициентов;

- администрирование технологических программ на станках с ЧПУ;

Для работы системы «Диспетчер 2010» технологическое оборудование подключается к существующей локальной сети предприятия (проводная сеть, Wi-Fi) посредством специальных устройств — терминалов. Достоинством терминалов является наличие у них нескольких интерфейсов, что позволяет подключить их к станкам разных моделей, производителей и годов выпуска.

Терминалы получают информацию о состояниях станков: включен, выключен, работает по программе, остановлен, наладка станка, простой станка по причине неисправности, отсутствия заготовок, инструмента или внеплановый простой по вине цехового персонала, затем по сети передают ее на сервер для дальнейшего анализа и обработки. Контроль состояния оборудования (простаивает или работает) осуществляется при помощи автоматического сбора информации, а указание причин простоев -путём ручного ввода данных.

Как правило, информация о состояниях станка: включение станка (подача на него питания), готовность станка к работе, работа станка по программе или остановка поступает на терминал в автоматическом режиме непосредственно от УЧПУ, контроллера или из устройств индикации станка. Информация, которую невозможно получить автоматически от УЧПУ или электроавтоматики станка, например, о причине длительной остановки (простое), вводится обслуживающим персоналом вручную, используя для этого клавиатуру терминала или дополнительный пульт. Все принимаемые терминалом данные по состояниям станка сначала записываются в его энергонезависимую память и далее передаются на сервер для осуществления контроля его работы в реальном времени.

Система позволяетконтролировать до 256 состояний при автоматическом сборе данных и до 256 состояний при ручном вводе. Кроме того, система может фиксировать имя обрабатываемой на станке детали, выполняемой технологической операции или программы ее обработки.

Внешний вид станочного терминала ТВВ-01СМ

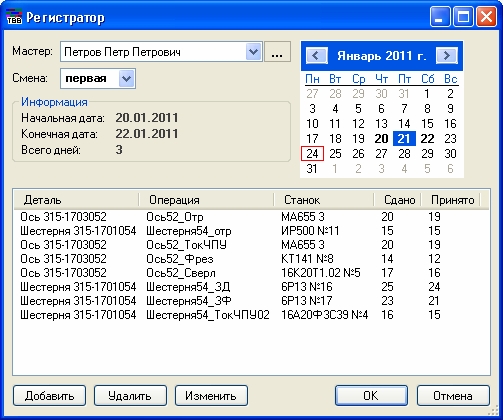

Образец журнала руководителя рабочей смены

Для того чтобы иметь возможность рассчитать показатель OEE, система «Диспетчер 2010» в процессе каждой рабочей смены будет автоматически регистрировать время нахождения подключенного к ней оборудования в состояниях работы, простоя или неисправности. Для детализации происходящих событий, при обнаружении перехода оборудования в состояние простоя и неисправности, будет требовать от оператора, работающего на оборудовании, указания их причин. Руководителю каждой смены потребуется фиксировать в электронном журнале количество произведенной продукции, количество брака или качественной продукции, причины брака. На основании полученной информации формируется база данных, позволяющая осуществлять непрерывный мониторинг показателя OEE и причин, влияющих на него и его составляющие.

На сетевом сервере предприятия устанавливается программа сбора информации передаваемой терминалами. Данные сохраняются в базе данных и могут быть получены компьютером, подключенным к сети и имеющим специальное программное обеспечение для их просмотра. Это программное обеспечение позволяет производить необходимые расчёты, отображать в реальном времени отчеты по работе оборудования в виде линейных диаграмм, круговых диаграмм и таблиц, которые дают возможность оценить эффективность работы подключенного к системе оборудования. Пользователь программы в реальном времени может осуществлять мониторинг подключенного оборудования. Наблюдение за работой оборудования в реальном времени дополнительно предоставляет средство контроля вопросов трудовой дисциплины (своевременное включение/выключение станков, длительность перерывов, длительность перезагрузки, целевое использование оборудования и пр.). Вся информация накапливается, хранится и будет доступна руководителям разных уровней в виде гистограмм, графиков или таблиц для последующего анализа и принятия решений.

Система предоставляет возможность осуществлять удаленный мониторинг работы оборудования посредством сети ИНТЕРНЕТ. Для этого данные мониторинга через сетевые каналы или по каналу GSM передаются на WEB-сервер и становятся доступны для наблюдения на специализированном WEB сайте. Демоверсия контроля работы станков по сети ИНТЕРНЕТ представлена на сайте http://lan.cncinfo.ru.

Отдельной важной функцией системы является удаленное администрирование технологических программ на станках с ЧПУ. Система позволяет передавать на них технологические программы, в том числе по запросу оператора.

Анализ информации, которую предоставляет система «Диспетчер-2010», помогает по-новому взглянуть на сложившуюся организацию труда на предприятии и, при необходимости, внести соответствующие коррективы, предусматривающие меры, направленные на различные составляющие производственного процесса, начиная от подъема производственной дисциплины, до замены неэффективно работающего оборудования.

В.С. Чуранов

ООО «ТВИНС», Смоленск

Тел. (4812) 69-09-10

E-mail: service@cncinfo.ru

<"